Quem aqui foi surpreendido hoje com a notícia de publicação de 21 novas normas de alimentos pela ANVISA e com a revogação de atos publicados em anos anteriores??? Nosso blog já traz aqui uma prévia resumida destas mudanças na legislação. Vamos olhar quais foram as de segurança de alimentos?

Atenção: a data de entrada em vigor está bem próxima! Temos menos de 2 meses para atualizar toda documentação do Sistema de Gestão e Segurança de Alimentos aplicável, tais como estudos APPCC, especificações e fichas técnicas de insumos e produto acabado! Isso sem considerar a necessidade de avaliação de cada uma das legislações de forma pormenorizada a fim de identificar os impactos em alteração de limites, aplicabilidade etc.

Houve atualização em requisitos legais de contaminantes químicos, microbiológicos, alergênicos, resíduo de antibiótico e aditivos alimentares. Elaborei uma tabela simples de fácil entendimento e visualização para ajudar no entendimento e já com os links para você acessar diretamente as normas e baixá-las em pdf. Veja a seguir:

|

Assunto |

Revogada |

Atualizada |

Em vigor em: |

|

Padrões microbiológicos dos alimentos |

RDC 331/2019 |

01/09/2022 |

|

|

Padrões microbiológicos dos alimentos |

IN 60/2019 IN 79/2020 IN 110/2021 |

01/09/2022 |

|

|

Limites máximos tolerados (LMT) de contaminantes em alimentos |

RDC 487/21 |

01/07/2022

|

|

|

Limites máximos tolerados (LMT) de contaminantes em alimentos.

|

IN 88/2021 IN 115/2021 IN 152/2022 |

01/09/2022 |

|

|

Rotulagem e declaração de alergênicos em alimentos embalados |

RDC 26/2015 *outras mais |

01/09/2022 |

|

|

Risco à saúde e humana de medicamentos veterinários e limites máximos de resíduos (LMR) |

RDC 328/2019 |

01/09/2019 |

|

|

Risco à saúde humana de medicamentos veterinários e limites máximos de resíduos (LMR) |

IN 51/2019 IN 89/2021 IN 117/2022 |

01/09/2022 |

|

|

Aditivos alimentares aromatizantes |

RDC 2/2007 IN 15/2017 |

01/09/2022 |

|

|

Enzimas e as preparações enzimáticas para uso como coadjuvantes de tecnologia |

RDC 53/2014 RDC 54/2014 |

01/09/2022 |

* RDCs 259/2002, 123/2004, 340/2002, 35/2009, 26/2015, 136/2017, 459/2020 e IN 67/2020

Além destas, tivemos também mudanças na legislação em 9 regulamentos sobre requisitos sanitários em diversas categorias de alimentos, a saber:

· – amidos, biscoitos, cereais integrais, cereais processados, farelos, farinhas, farinhas integrais, massas alimentícias e pães.

· – gelados comestíveis e dos preparados para gelados comestíveis.

· – enriquecimento e restauração de alimentos.

· – sal hipossódico, dos alimentos para controle de peso, dos alimentos para dietas com restrição de nutrientes e dos alimentos para dietas de ingestão controlada de açúcares.

· – café, cevada, chás, erva-mate, especiarias, temperos e molhos.

· – águas envasadas e do gelo para consumo humano.

· – misturas para o preparo de alimentos e dos alimentos prontos para o consumo.

· – alimentos nutricionalmente modificados.

· – açúcar, açúcar líquido invertido, açúcar de confeitaria, adoçante de mesa, bala, bombom, cacau em pó, cacau solúvel, chocolate, chocolate branco, goma de mascar, manteiga de cacau, massa de cacau, melaço, melado e rapadura.

· – cogumelos comestíveis, dos produtos de frutas e dos produtos de vegetais.

Segue a lista das atualizações referentes a requisitos sanitários por categoria de alimentos:

RDC Nº 711, DE 1° DE JULHO DE 2022 – Dispõe sobre os requisitos sanitários dos amidos, biscoitos, cereais integrais, cereais processados, farelos, farinhas, farinhas integrais, massas alimentícias e pães.

• Revoga a RDC nº 263/2005, entra em vigor em 01/09/2022.

RDC Nº 713, DE 1º DE JULHO DE 2022 – Dispõe sobre os requisitos sanitários dos gelados comestíveis e dos preparados para gelados comestíveis.

• Revoga a RDC nº 266/2005, entra em vigor em 01/09/2022.

RDC Nº 714, DE 1° DE JULHO DE 2022 – Dispõe sobre os requisitos sanitários para enriquecimento e restauração de alimentos.

• Revoga a Portaria SVS/MS nº 31/1998, entra em vigor em 09/10/2022.

RDC Nº 715, DE 1° DE JULHO DE 2022 – Dispõe sobre os requisitos sanitários do sal hipossódico, dos alimentos para controle de peso, dos alimentos para dietas com restrição de nutrientes e dos alimentos para dietas de ingestão controlada de açúcares.

• Revoga as Portarias SVS/MS nº 54/1995, 29/1998, 30/1998, RDC 135/2017, RDC 155/2017. Entra em vigor em 09/10/2022.

RDC Nº 716, DE 1° JULHO DE 2022 – Dispõe sobre os requisitos sanitários do café, cevada, chás, erva-mate, especiarias, temperos e molhos.

• Revoga as RDCs 267/2005, 276/2005, 277/2005, 219/2006 e partes da RDC 450/2020. Entra em vigor em 01/09/2022.

RDC Nº 717, DE 1° DE JULHO DE 2022 – Dispõe sobre os requisitos sanitários das águas envasadas e do gelo para consumo humano.

• Revoga as RDCs 274/2005 e 316/2019. Entra em vigor em 01/09/2022.

RDC Nº 719, DE 1° DE JULHO DE 2022 – Dispõe sobre os requisitos sanitários das misturas para o preparo de alimentos e dos alimentos prontos para o consumo.

• Revoga a RDC 273/2005. Entra em vigor em 01/09/2022.

RDC Nº 720, DE 1° DE JULHO DE 2022 – Dispõe sobre os requisitos sanitários dos alimentos nutricionalmente modificados.

• Revoga a RDC 3/2013. Entra em vigor em 01/09/2022.

RDC Nº 723, DE 1° DE JULHO DE 2022 – Dispõe sobre os requisitos sanitários do açúcar, açúcar líquido invertido, açúcar de confeitaria, adoçante de mesa, bala, bombom, cacau em pó, cacau solúvel, chocolate, chocolate branco, goma de mascar, manteiga de cacau, massa de cacau, melaço, melado e rapadura.

• Revoga a CNNPA 3/1976, RDCs 264/2005, 265/2005, 271/2005, 450/2020. Entra em vigor em 01/09/2022.

RDC Nº 726, DE 1° DE JULHO DE 2022 – Dispõe sobre os requisitos sanitários dos cogumelos comestíveis, dos produtos de frutas e dos produtos de vegetais.

• Revoga as RDCs 17/1999, 91/2000, 268/2005, 272/2005, 85/2016. Entra em vigor em 01/09/2022.

4 min leituraQuem aqui foi surpreendido hoje com a notícia de publicação de 21 novas normas de alimentos pela ANVISA e com a revogação de atos publicados em anos anteriores??? Nosso blog […]

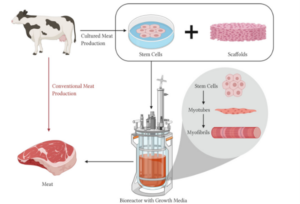

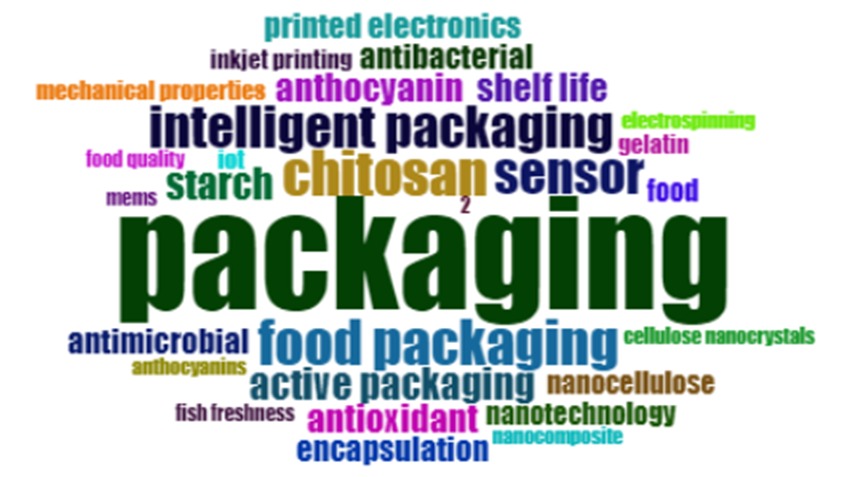

Figura 1 – Funções das embalagens inteligentes na indústria de alimentos.

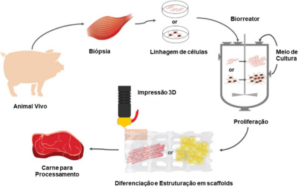

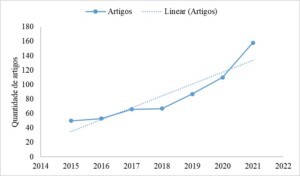

Figura 1 – Funções das embalagens inteligentes na indústria de alimentos.  Figura 2 – Publicações anuais de artigos contendo as palavras chave “smart packaging” na base de dados da Scopus entre 2015 e 2021 –

Figura 2 – Publicações anuais de artigos contendo as palavras chave “smart packaging” na base de dados da Scopus entre 2015 e 2021 –