Segundo o FDA, a maioria dos alimentos possui atividade de água em torno de 0,95 e isso pode proporcionar umidade suficiente para o crescimento de bactérias, mofos e leveduras. Esse crescimento, porém, é inibido quando a atividade de água for controlada em 0,85 ou menos no produto final.

Essa característica é uma vantagem para alguns alimentos de vida de prateleira mais longa como manteiga de amendoim, cereais, produtos lácteos em pó, proteína de soja, chocolates, salgadinhos (snacks), especiarias, ração animal, pet food, entre outros. Mesmo assim, não é de hoje que esses produtos vêm sendo protagonistas de grandes casos mundialmente conhecidos de surtos de contaminação por microrganismos patógenos, como a Salmonella.

Estudos científicos e investigações de surtos de Salmonella nesse tipo de alimento apontam como causa a contaminação cruzada devido a falhas básicas de Boas Práticas dentro da organização, como deficiência na higienização, falta de desenho sanitário de equipamentos, manutenções mal conduzidas, etc.

Além disso, foi descoberto que a Salmonella pode sobreviver a longos períodos em locais com condições ambientais adversas e em produtos de baixa umidade. E ainda mais: ela se torna mais resistente a tratamentos térmicos nesse tipo de alimento.

Por esse motivo, a GMA (Grocery Manufacturers Association) criou um guia com as melhores práticas para o controle de Salmonella em fábricas que produzem alimentos de baixa atividade de água, segundo estudos científicos e experiências de grandes empresas do ramo alimentício.

Uma das práticas que a GMA cita é o Monitoramento Ambiental de Patógenos (Pathogen Environmental Monitoring – PEM), um programa preventivo de controle da presença de Salmonella nas instalações da planta.

O PEM é uma ferramenta de verificação da eficácia de outros Programas de Pré-Requisitos e serve também para proporcionar melhoria contínua para o sistema de gestão de segurança de alimentos.

Como é um programa preventivo, o seu propósito é implementar um monitoramento ambiental robusto, capaz de identificar Salmonella nas áreas produtivas e propor ações imediatas e corretivas para os casos positivos com o intuito de conter a contaminação, identificar a fonte potencial e eliminar o problema. O que isso quer dizer? Quer dizer que o principal objetivo desse programa é obter resultados positivos de presença de Salmonella dentro da planta e que tomando as ações para identificar os focos dessa contaminação, o produto estará ainda mais protegido. Como eles mesmo definem, o PEM tem a filosofia de “Seek and Destroy”.

E por que Salmonella e não microrganismos indicadores, como enterobactérias ou coliformes? Estudos indicam que esse patógeno é mais persistente no ambiente que os demais microrganismos e que por mais que as enterobactérias sejam um indicador eficiente para os níveis de saneamento de superfícies em contato com alimentos, não se pode garantir que em baixos níveis, a Salmonella esteja realmente ausente.

Para implementar um PEM, algumas atividades devem ser realizadas e serão detalhadas a seguir:

- Definir uma equipe multidisciplinar (Qualidade, Produção, Manutenção, etc.) para conduzir a implementação e ser responsável pelas ações corretivas a serem tomadas. Pode ser a própria Equipe de Segurança de Alimentos, caso a empresa já possua.

- Avaliar seu processo produtivo: seu produto possui algum kill step? Se sim, esse será o seu ponto de partida para a próxima etapa. Se não, a primeira etapa onde o produto ficar exposto no seu processo será o seu início.

- Faça um zoneamento do ambiente fabril começando do ponto de partida da Etapa 2 e indo até o último processo onde o produto estará exposto, ou seja, antes de ser envasado em sua embalagem final. A GMA sugere uma divisão em 4 Zonas:

| Zonas | Definição | Exemplo de pontos | Microrganismo Objetivo |

| Zona 1 | Zona de Superfícies de Contato com o Alimento. Inclui qualquer superfície que entra em contato direto com o produto. | Equipamentos, esteiras transportadoras, utensílios e mãos/ luvas dos operadores, etc. | Microrganismos indicadores (*) |

| Zona 2 | Superfícies que não entram em contato com o alimento e estão adjacentes à Zona 1, até a última etapa onde o produto esteja desprotegido. | Laterais de equipamentos e esteiras, painéis elétricos, botões, degraus e corrimãos de escadas, piso de plataformas, ralos, calhas elétricas (Verificar com a Manutenção se existe alguma restrição), suporte de utensílios, etc. | Salmonella |

| Zona 3 | As superfícies dessa Zona não entram em contato com o alimento, estão mais afastadas e localizadas a partir da Zona 2, porém ainda dentro da área produtiva. | Ralos mais afastados, barreiras sanitárias, pias, mesas e cadeiras dentro da produção, paredes, empilhadeiras, etc. | Salmonella |

| Zona 4 | São superfícies que não entram em contato com o alimento e estão afastadas, geralmente fora da área de produção. | Portas de acesso a sanitários e/ou vestiários, docas de expedição, armazéns de produto acabado, etc. | Salmonella |

(*) A Zona 1 não deve ser amostrada para patógenos pois se perderia o objetivo de ser um controle preventivo e caso o resultado fosse positivo, provavelmente não haveria tempo de reação suficiente para bloquear o produto dentro da produção, sendo necessário um recall. Para a verificação desta Zona, o melhor é utilizar microrganismos indicadores e/ou bioimpedância (ATP).

- Definir a metodologia de análise. Qual a amostragem? Swab ou esponja? Qual a análise? Teste rápido ou metodologia tradicional? Qual laboratório: interno ou externo? A equipe deve definir a melhor opção, de acordo com o seu orçamento. O importante é garantir que o resultado da análise seja confiável.

- Definir o plano amostral: segundo a GMA, em geral um número de amostras deve ser tomado em maior quantidade em Zona 2 que em Zona 3 e mais em Zona 3 que em Zona 4, seguindo alguma destas proporções: 5:3:2; 6:3:1; 7:2:1 ou 8:1:1. A proporção e o número de amostras dependem de alguns fatores como tipo de produto e processo (se tem kill step ou não, por exemplo), tamanho da instalação, número de linhas de produção, etc. Nessa etapa aconselha-se que sejam incluídos muitos pontos por Zona, com o intuito de cobrir toda a área produtiva.

- Definir as correções e ações corretivas para cada Zona e documentar. Exemplos:

- Correções: isolar o local e efetuar a limpeza; intensificar as análises nesse local, tomando pontos ao redor daquele com resultado positivo – antes e depois da limpeza.

- Ações corretivas: monitorar o ponto com resultado positivo em uma frequência menor da que será definida; revisar o procedimento de limpeza de instalações e/ou utensílios; efetuar manutenção corretiva do equipamento.

- Testar todo o plano amostral a fim de se obter um banco de dados inicial e de verificar se existe alguma falha. Ou seja, se em uma planta foi realizado o levantamento de 50 pontos para Zona 2, 30 pontos para Zona 3 e 20 pontos para Zona 4 (Proporção 5:2:2), nessa etapa será necessário analisar todos os 100 pontos de uma vez. Caso haja algum resultado positivo, realizar as ações corretivas da Etapa 6 e documentar.

- Definir a frequência de monitoramento e rotacionar os pontos dentro do plano amostral. A GMA sugere que a Zona 2 seja monitorada mais frequentemente (semanal, quinzenal ou mensal) que a Zona 3 (semanal ou mensal) e esta mais que a Zona 4 (mensal ou trimestral). A equipe deve definir qual frequência melhor se encaixa ao orçamento do setor. Caso ocorra algum resultado positivo durante o monitoramento, realizar as ações corretivas da etapa 6 e registrar.

- Revisar frequentemente o plano amostral e sempre que houver alguma mudança significativa no processo como aquisição de novos equipamentos, novos produtos (inclusive de limpeza), mudança do leiaute da instalação, etc.

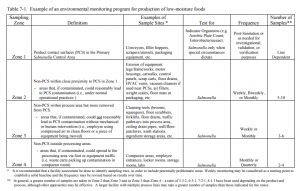

Para finalizar e resumir todas as etapas descritas, deixo a seguir uma tabela na qual a GMA mostra um exemplo de um PEM.

Fontes:

FDA (Food and Drug Administration). 2015. Water Activity (aw) in Foods. FDA, Silver Spring, MD. https://www.fda.gov/ICECI/Inspections/InspectionGuides/InspectionTechnicalGuides/ucm072916.htm Acessado em 30 de maio, 2018.

GMA (Grocery Manufacturers Association). 2009. Control of Salmonella In Low-Moisture Foods. GMA, Washington, DC. https://www.gmaonline.org/downloads/technical-guidance-and-tools/SalmonellaControlGuidance.pdf Acessado em 30 de maio, 2018.

HELENA DO AMARAL SALGUEIRO LIMA

Muito bom

Ana Oliveira

Excelente artigo e muito esclarecedor!!