O Japão é considerado o país de origem desta filosofia, devido a sua grande frequência e prática neste país. Mas é possível encontrar diversas sociedades, tribos, famílias ou pessoas praticando a essência dos 5S, evitando os pequenos desperdícios, respeitando o meio ambiente e o próximo, valorizando o bem-estar e a vida saudável. Ao conhecermos mais sobre seu significado, descobrimos sempre um novo entendimento, um novo alcance, um novo aspecto. Esta técnica leva-nos a limites cada vez mais distantes, permitindo-nos a descoberta de novos valores. Até que ponto chegaremos não é possível dizer antecipadamente, mas é uma busca constante de novas realizações e de novas satisfações.

O 5S demonstrou ser um modelo eficaz para aumentar a eficiência operacional, além de melhorar a segurança e a qualidade dos alimentos nas plantas de processamento de alimentos. O principal objetivo do 5S é ajudar as empresas a criar locais de trabalho seguros, arrumados, limpos e estruturados com menos desperdício. Como grande parte dos problemas de segurança de alimentos em um local é geralmente causada por falhas nas Boas Práticas de Fabricação (GMPs), em vez de deficiências no plano de Análise de Perigos e Pontos Críticos de Controle, o 5S ganhou destaque em todo o setor como uma maneira de cumprir as metas de Modernização da Segurança dos Alimentos com ações regulatórias baseadas na prevenção.

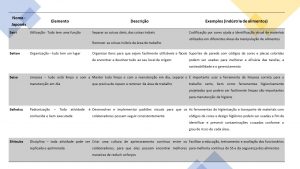

Princípios do 5S

Principais benefícios do 5S para um processador de alimentos

- Oferece suporte à integração dos processos de trabalho em toda a empresa através da participação de todos os funcionários;

- Cria uma base estável para a implementação sistemática de práticas de manufatura enxuta necessárias para reduzir desperdícios e inconsistências e, portanto, promove o trabalho de valor agregado;

- Aumenta o moral e a motivação dos funcionários por meio da participação prática;

- Simplifica processos e reduz custos operacionais;

- Engaja os funcionários ajudando a criar um local de trabalho mais seguro e sustentável.

Como implementar o 5S na indústria de alimentos

Conhecer o conceito é mais fácil, principalmente as áreas gerenciais e administrativas têm conhecimento básico sobre a ferramenta, mas a implementação requer uma colaboração mais estreita com os trabalhadores que pode ser conseguida com bastante treinamento e persistência. Lembre-se de que a implantação das Boas Práticas também é um trabalho de formiguinha e que requer persistência, mas os resultados compensam.

Defina o escopo

Como o 5S pode ser aplicado a qualquer setor organizacional, mix de bens ou serviços, a diferentes áreas, equipamentos, itens, pessoas, etc., é importante definir o escopo do projeto para sua introdução. Depois de abordar questões de segurança e qualidade de alimentos em uma planta, o 5S pode ser usado para se concentrar especificamente na redução de custos operacionais ou impactos ambientais. A maneira mais prática de concentrar os esforços do 5S em uma instalação de alimentos é alinhar suas principais expectativas de conformidade com as BPF e práticas de segurança e saneamento de alimentos.

Comprometimento da gerência e motivação dos funcionários

O método 5S aplica-se aos processos de trabalho, dos quais os funcionários da linha de frente são responsáveis. Portanto, o 5S pertence a eles e eles precisam ser educados, treinados, atualizados e motivados. Isso não será possível se a gerência não estiver comprometida em fornecer liderança, recursos e suporte ao empreendimento.

Educar e treinar funcionários

Para que o 5S seja eficaz, aloque cada funcionário responsável em uma zona de trabalho. Eduque, treine e atualize-os regularmente (ou conforme necessário) nas tarefas de sua área. O 5S é um método visual, portanto permita que os funcionários explorem quais métodos eles acham que funcionarão melhor, pois suas ideias provavelmente serão as mais bem-sucedidas. Quando os funcionários entendem bem o sistema de trabalho e o motivo de cada tarefa, eles se tornam mais comprometidos com a execução correta.

Revisar melhorias

Para sustentar as melhorias no 5S, crie um sistema de revisão no qual os funcionários sejam treinados para auditar outros departamentos. Eles não precisam de uma lista de verificação longa; em vez disso, basta dividir o trabalho de revisão em partes e alocar para diferentes grupos em uma base rotacional. Permita que os funcionários se reúnam com frequência por 10 a 15 minutos para discutir e sugerir soluções para questões de segurança e qualidade dos alimentos.

O 5S pode promover melhorias nos padrões de saneamento, higiene e manuseio de materiais em uma instalação de alimentos. É possível obter melhores resultados usando ferramentas e equipamentos de alta qualidade, com código de cores e design higiênico, que possuem um critério padronizado de seleção, armazenamento, cuidados e requisitos de manutenção. Isso eventualmente ajuda a manter as condições sanitárias dentro de um local, o que é necessário para garantir a conformidade com os regulamentos de segurança e saneamento de alimentos, os padrões da indústria e as expectativas dos clientes. Assim, o método 5S, quando praticado de forma consistente, pode fazer uma grande diferença na prevenção ou redução de violações de segurança dos alimentos, recalls de alimentos e doenças transmitidas por alimentos.

Fontes:

https://certificacaoiso.com.br/programa-5s-vantagens-e-desvantagens/