Este primeiro artigo de 2021 é uma homenagem a elas, as temidas, as poderosas, aquelas que fazem mesmo os mais corajosos gritarem e correrem quando elas voam, os insetos da sub-ordem Blattaria, cujos representantes são popularmente conhecidos como baratas, e claro, suas implicações à segurança dos alimentos.

As baratas compõem um grupo de insetos cosmopolita, ou seja, encontram-se em todo o mundo, sendo que menos de 1% delas são das espécies consideradas sinantrópicas (cerca de 40 espécies), isto é, as que se instalam nos povoamentos humanos beneficiando-se das condições ecológicas criadas pelo processo de urbanização. Ainda assim, elas são uma praga capaz de trazer muitos problemas para as indústrias e para a saúde humana.

Trata-se de um inseto mal-visto, repulsivo, cuja presença costuma causar asco. Numa cozinha ou numa indústria de alimentos, sua presença evidencia a falta de higiene, pois elas se refugiam usando como habitat caixas de gordura, esgotos, cemitérios e outros ambientes insalubres.

Para exemplificar, agora enquanto eu pesquisava para este artigo, minha filha passou e perguntou o que eu fazia, respondi que escrevia sobre baratas, e frente a minha resposta ela só soltou um “ai que que nojo, pai!”.

Baratas são insetos onívoros altamente adaptáveis que se alimentam basicamente de qualquer coisa orgânica que encontram dando mole por aí, como restos de comida, plantas murchas, animais em decomposição e fezes. Claro que também se alimentam das coisas boas que possam vir a encontrar na sua casa ou no seu trabalho, como a comida deixada num pote mal fechado, o alimento esquecido fora da geladeira, o resto de comida grudado na louça do jantar que ficou na pia de um dia para o outro, restinhos de comida na sua escova de dentes, os restos aderidos em máquinas e equipamentos na indústria alimentícia, os produtos caídos em locais de difícil higienização, os produtos ou matérias-primas mal protegidos que aguardam reprocesso ou estão em áreas de produtos não conformes, etc.

Estima-se que existam entre 3.700 a 5.000 espécies de baratas no mundo, de acordo com a National Pest Management Association (NPMA), agrupadas em seis famílias (blat, blatélidos, blabéridos, polifagia, criptocércidos e nocticólidos). Destas, algumas até são bonitinhas, umas parecem meigas joaninhas, outras tem bioluminescência e parecem os Jawas dos filmes Star Wars.

Figura 1: Espécies de baratas silvestres.

Duas baratas disputam o título de maior barata do mundo: uma é a barata gigantesca da caverna (Blaberus giganteus), nativa da América Central e do Sul, que pode chegar a 10 cm e a outra é a barata construtora de galerias gigante ou barata rinoceronte (Macropanesthia rhinoceros), espécie australiana que pode chegar a 7 – 8 cm, porém esta última é certamente a mais pesada, podendo pesar até 33 gramas. Ambas, acredite se puder, são altamente valorizadas como animais de estimação.

Já a menor barata conhecida é da espécie norte-americana Attaphila fungicola, com 3 milímetros de comprimento e vive em ninhos de formigas vermelhas cortadeiras. Será que as formigas também tem nojo delas em suas casinhas?

Figura 2: A maior e a menor barata.

Apesar de tantas diferenças, todas possuem as mesmas características na forma do corpo: um exoesqueleto liso, tórax bem desenvolvido e nas patas traseiras existem alguns espinhos protetores. Além disso, apresentam um par de antenas muito longas e grandes olhos nos lados da cabeça. Porém, as mais conhecidas e famosas por habitarem centros urbanos são praticamente 3, das quais falarei mais adiante.

Ao escrever o artigo, me deparei com diversas curiosidades sobre as famigeradas baratas que gostaria de dividir aqui com os leitores:

- São resistentes e podem viver até 3 meses sem água e comida, o que as tornariam facilmente campeãs em um reality show de sobrevivência;

- Prendem a respiração por até 40 minutos e sobrevivem meia hora debaixo d’água, o que as tornariam campeãs olímpicas;

- São cervejeiras, por conta do açúcar (malte), então se você deixar um copo de bobeira, ela pode ir lá dar uma bicadinha, o que a torna “gente boa”. Brincadeira, baratas não são “gente boa”!

- Passam por pequenas frestas por causa de seu exoesqueleto flexível, tipo um poder X-Men, quer dizer, X-Barata;

- O mais antigo fóssil de barata data do período Carbonífero (310-360 milhões de anos atrás), quando elas eram tão abundantes que muitas vezes este período histórico é chamado de Idade das baratas;

- Pode percorrer até 1 m/s, e considerando o seu tamanho, proporcionalmente equivaleria para um homem correr a 150 km/ h. Eu só atinjo isso de carro e minha esposa ainda reclama comigo!

- Graças aos três pares de pernas e a um sistema extremamente sensível para detectar a mudança nas correntes de ar, uma barata tem um tempo de reação extremamente rápido, podendo chegar a 8,2 milissegundos;

- A barata também é campeã de dribles, capaz de desviar o rumo em plena corrida até 25 vezes por segundo, por isso é tão difícil acertar o chinelo nestas danadinhas. Baratas seriam ótimas atacantes no futebol!

- Se uma perna da barata for arrancada, ela pode se regenerar rapidamente como faz o Deadpool, mas somente se o inseto for jovem, pois na fase adulta, isso não é mais possível;

- Baratas e muitos outros insetos possuem grupos de gânglios – aglomerações de tecido nervoso – distribuídos por cada segmento do corpo, que agem como cérebro, e são capazes de executar as funções nervosas básicas, responsáveis pelos reflexos;

- Como o cérebro das baratas não fica na cabeça, elas podem viver sem essa parte do corpo de 3 a até 5 dias, mas depois acabam morrendo de fome, pois não tem como se alimentar;

- Baratas podem se comportar como canibais e estudos indicam que essa prática é mais comum quando ocorrem infestações, onde há escassez de alimento e necessidade de diminuir a população da área;

- Os únicos lugares com probabilidade zero de encontrarmos baratas são nos Polos Norte e Sul, devido ao frio excessivo, uma vez que baratas gostam mesmo é de calor!

- As baratas que vivem em ambientes domésticos são criaturas extremamente sociáveis e são capazes de reconhecer membros de suas próprias famílias, com diferentes gerações vivendo juntas, ao estilo tio, tia, vó, pai, mãe e vários irmãos na mesma casa;

- Baratas não dormem durante o dia, elas apenas se recolhem, pois preferem ambientes escuros;

- O sangue da barata é chamado de hemolinfa e não apresenta pigmentos respiratórios como hemoglobina ou hemocianina, por isto, é transparente. Este líquido é bombeado pelo coração através de um sistema circulatório aberto ou lacunar e tem a função de transportar nutrientes e excreções;

- Nas baratas, os gases respiratórios circulam por um sistema de tubos totalmente isolado do sistema circulatório que capta o ar do meio externo, levando-o diretamente aos tecidos;

- A barata de esgoto chega a liberar 35 gramas de metano, mais de 43 vezes o seu peso corporal médio;

- Felizmente, apenas algumas espécies de baratas podem voar, outras usam suas asas para estabilizar-se quando pulam, o que pode parecer um voo, mas não é, e já outras, nem conseguem pular;

- Por fim, é um mito que baratas sobrevivam à radiação. A barata de esgoto, como exemplo, aguenta até 20 mil rads (unidade de radiação absorvida). Para que se tenha um comparativo, o caruncho de madeira aguenta 48 mil e a mosca das frutas, 64 mil. Uma bomba como a de Hiroshima emite 34 mil rads, ou seja, as baratas não sobreviveriam a uma explosão atômica.

As baratas mais comuns no meio urbano, como disse, são 3:

1) Periplaneta americana, apelidada de barata de esgoto, e tem este codinome porque é encontrada com frequência justamente em galerias de esgoto, lixos, caixas de gorduras e outros locais similares.

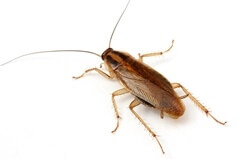

Figura 3: Periplaneta americana.

São as maiores em áreas urbanas e medem entre 28 – 44 mm de comprimento, sendo originárias da região tropical da África, por isso, gostam de temperaturas em torno de 30 – 33°C.

Trata-se principalmente uma praga peridomiciliar, mas durante o forrageamento que é a busca e exploração de recursos alimentares, pode entrar no domicílio, sendo comuns em áreas de manipulação de alimentos como cozinhas, áreas de preparo e pré-preparo, e como já dito, também em redes de esgoto.

São capazes de realizar partenogênese, quando o crescimento e desenvolvimento de um embrião ocorre sem fertilização, ou seja, pode haver fêmeas que procriam sem precisar de machos que as fecundem.

As fêmeas produzem aproximadamente 30 ootecas durante a vida, que são uma espécie de depósito em forma de feijão que fica presa a seu corpo, com cada ooteca apresentando entre 14 – 16 ovos. A fêmea carrega sua ooteca por 24 horas e depois a deposita em locais protegidos.

Figura 4: Ooteca.

O período de incubação dos ovos é de aproximadamente 25 – 40 dias e o período de desenvolvimento das ninfas é de 130 – 150 dias com 9 a 13 mudas (machos e fêmeas).

A longevidade dos adultos é de 250 – 350 dias, sendo menor para os machos.

Esta barata possui hábitos alimentares diversos, porém prefere nutrientes ricos em açúcar, gordura e amido, mas se alimentam também de celulose, excrementos, insetos e sangue.

O mais importante sobre este tipo de barata: ela voa. Contudo, os voos se restringem a períodos reprodutivos, a mudanças climáticas como a possibilidade de chuvas, e em momentos de “desespero”, quando se sentem ameaçadas.

2) Blatella germânica é apelidada por alguns de barata alemã justamente devido a seu nome científico, porém, é ainda mais conhecida simplesmente como francesinha. Suponho que na Alemanha a chamem de barata francesinha e na França a chamem de barata alemã, mas aqui no Brasil tanto faz, podemos escolher um ou outro.

Flgura 5: Blatella germânica.

Possuem tamanho de 10 – 15 mm de comprimento, são originárias da região oriental da África, mas também há citações de que sua origem possa ser o sudeste asiático.

Possuem hábitos principalmente de uma praga domiciliar, mas em noites quentes podem ir para o peridomicílio, gostando de temperaturas em torno de 30°C.

São comuns em cozinhas e restaurantes, e pode-se dizer que é a praga mais importante entre as baratas, devido ao alto potencial reprodutivo, apresentando resistência a determinados inseticidas e pelo tamanho diminuto podem se esconder em locais inacessíveis.

A fêmea carrega a ooteca durante quase todo o período de incubação dos ovos, depositando-a em local favorável para o desenvolvimento ninfal.

O período de incubação dos ovos é de aproximadamente 17 dias e o período de desenvolvimento das ninfas é de de 38 – 40 dias com 5 a 6 mudas no caso dos machos e 40 – 60 dias com 6 a 7 mudas no caso das fêmeas.

A longevidade dos adultos é de 4 meses para os machos e 6 meses para as fêmeas, sendo que neste período as fêmeas produzem de 4 a 8 ootecas, com cada uma delas apresentando de 30 a 40 ovos, portanto, 8 x 40, podem chegar a até 320 descendentes ao longo da vida.

São atraídas principalmente por proteínas, açúcar, amido e gordura, tipo uma pizza de calabreza. Quando não encontram os alimentos que preferem, podem se alimentar de objetos encontrados no ambiente como sabão e cola. Num momento de aperto e fome extrema, podem desenvolver um comportamento canibal, se alimentando de sua própria espécie.

3) Blatta orientalis é uma espécie conhecida como barata nua, o que é estranho, pois todas elas andam peladinhas, nenhuma das espécies usa roupinha (a piada foi péssima, mas vou manter).

Na verdade suponho que este pitoresco apelido se deva ao fato de que a parte de baixo desta barata parece estar desnuda, pois seu par de asas marrons cobre apenas dois terços do abdômen. Neste caso o nome orientalis não se associa a nenhum país, como se vê.

Figura 6: Blatta orientalis.

A barata nua tem tamanho aproximado de 25 mm de comprimento, são originária da região norte da África e gostam de temperaturas em torno de 20 – 25°C, ou seja, mais amenas.

É uma praga domiciliar e peridomiciliar, comum em porões, adegas, banheiros e lixeiras em áreas externas.

A fêmea carrega a ooteca por um ou dois dias e deposita depois em locais protegidos, podendo inclusive cobrir a ooteca com algum material, sendo cuidadosa.

Também há registros de partenogênese neste tipo de barata.

O período de incubação dos ovos é de aproximadamente 40 – 80 dias e o período de desenvolvimento das ninfas é de 180 dias com 7 a 8 mudas para os machos e 300 dias com 9 a 10 mudas para as fêmeas.

A longevidade dos adultos é de 60 a 250 dias, sendo que as fêmeas produzem de 5 a 10 ootecas, com cada ooteca apresentando aproximadamente 16 ovos.

Essa barata se abriga em locais escuros e úmidos, de preferência onde haja material orgânico em decomposição, mas tem uma capacidade de adaptação e locomoção menor do que as outras espécies de baratas já mencionadas.

Justamente por gostarem de se alimentar de resíduos em decomposição, são comumente encontradas em lixeiras nas ruas.

A relevância das baratas para a segurança dos alimentos

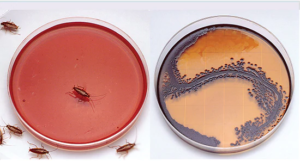

Estes insetos ganham relevância para o tema segurança dos alimentos porque podem atuar como vetores mecânicos ou biológicos.

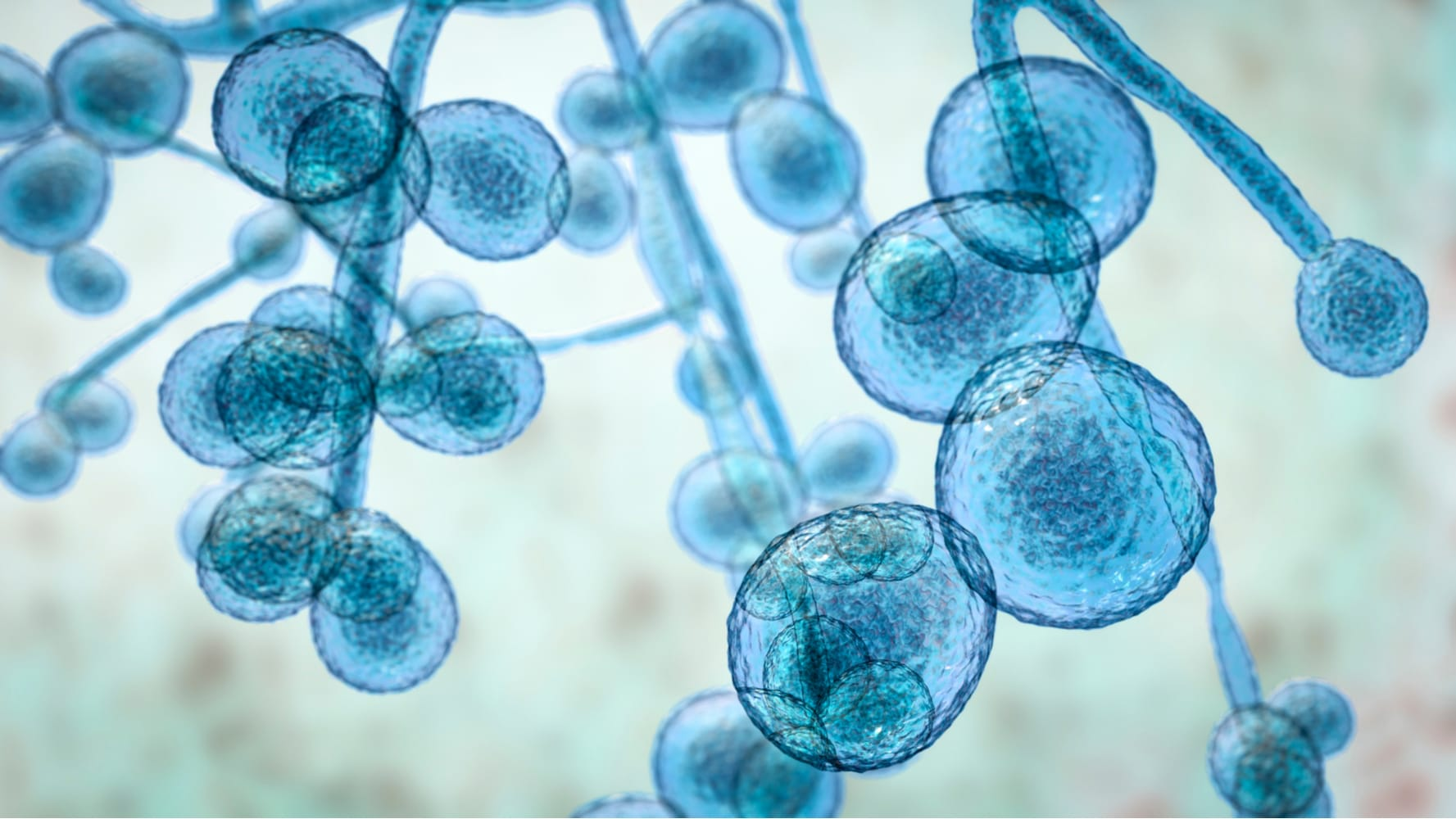

Como vetor mecânico podem transportar vírus, fungos, bactérias e protozoários, uma vez que ao habitarem locais insalubres carreiam estes microrganismos até os alimentos e bebidas. Pode-se dizer que elas agem analogamente a um tipo de transporte coletivo de patógenos.

Uma única barata chega a transportar 250 milhões de microrganismos, entre os quais já foram identificados Salmonella, Escherichia coli, Klebsiella, Shigella, Psedomonas aeruginosa, Acinetobacter, Enterobacter aerogenes, além dos fungos Candida albicans e Rhodotorula.

Por isso, baratas significam um risco potencial de Salmonelose, infecções por Staphylococcus, febre tifoide, gastroenterite e diarreias em geral.

Figura 7: Baratas são vetores potenciais de microrganismos patogênicos.

Já como vetor biológico, há citações de que baratas podem agir como um hospedeiro intermediário de vermes, porém, na minha pesquisa não identifiquei quais vermes seriam, nem fontes de pesquisas sólidas que confirmem esta afirmação. Porém, se o leitor tiver algo sobre isto, por favor deixe nos comentários.

Um outro problema é que as baratas podem causar rinites, reações alérgicas e potencializar ataques de asma pelo contato com as fezes ou exúvias (do latim exuviae‚ “camisa” ou “pele vazia”) que são a cutícula do exosqueleto quitinoso que elas possuem.

Também são capazes de inutilizar alimentos onde deixam odor repugnante, podem roer e sujar roupas e livros, e até ser uma praga agrícola de relativa importância por roer raízes e atacar produtos armazenados. E claro, são capazes de causar severos danos de imagem para as organizações, sejam indústrias ou restaurantes, caso apareçam inteiras ou suas partes em produtos industrializados, pratos servidos ou sua presença seja avistada por clientes, e não é incomum ver casos assim serem fotografados ou filmados e viralizarem em redes sociais.

Adaptando uma velha piada: pior do que achar uma barata num hambúrguer é achar meia barata.

Quando você vê uma pessoa desesperada por causa de uma barata, antes de achar que é frescura, saiba que existe uma fobia denominada catsaridafobia que é o medo irracional destes insetos. Esta fobia pode levar as pessoas a um estado de perturbação mental, algumas choram, gritam, ficam paralisadas podendo chegar a ter um ataque de pânico.

O problema das infestações

De forma geral, como foi mostrado para as 3 baratas mais comuns no meio urbano, elas têm um ciclo de vida básico que envolve três estágios: ovos, ninfas e adultas.

As fêmeas adultas colocam até 40 ovos ao mesmo tempo, que são encapsulados nas chamadas ootecas e estes ovos eclodem entre 2 a 7 semanas, dependendo da espécie de barata, de onde então as ninfas irão surgir.

Figura 8: Ninfas.

Para as ninfas virarem adultas leva de 2 a 18 meses, dependendo da espécie e temperatura do ambiente, e a partir daí estão prontas para acasalar e produzir mais ovos.

Por isso, uma única barata na sua casa ou na indústria em que trabalha, rapidamente pode se tornar uma grande infestação se ações não forem realizadas.

Agora vamos ao que mais interessa: como evitar infestações destes insetos no ambiente doméstico ou industrial

As baratas que você encontra quando acende a luz da cozinha à noite ou que vê passando no chão de uma planta industrial são apenas a ponta do iceberg, uma vez que para cada barata vista, centenas ou milhares mais estão à espreita atrás das paredes, nas tubulações e dentro do próprio ambiente.

Figura 9: Baratas em frestas.

Dicas para controlar baratas

- De forma geral, as baratas gostam de ambientes quentes, úmidos e escuros, bem como alimento abundante, então é preciso realizar limpezas e vistorias especialmente em locais com estas características, evitando os chamados 4 As, que são Acesso, Abrigo, Água e Alimento;

- Elimine as fontes de alimento, lembrando que baratas vivem de restos e resíduos. Tenha lixeiras com tampa bem vedadas e retire o lixo com frequência, não deixando de limpar bem as lixeiras e todas as latas, garrafas e recipientes antes de colocá-los no lixo ou para reciclagem;

- Faça periodicamente limpezas rigorosas nas cozinhas ou plantas industriais, não se esquecendo de vasculhar com empenho cantos e frestas em busca de ootecas;

- Elimine as fontes de água pois as baratas também precisam se hidratar, então não deixe torneiras pingando, seque e deixe arejadas as áreas úmidas do ambiente;

- Se em ambiente doméstico, verifique as plantas, pois baratas adoram um vaso e seus pratinhos, que viram fontes atraentes de abrigo e de umidade. Procure sempre por sinais de ovos e ninfas perto das plantas ou do solo, não se esquecendo dos vasos de flores que contêm água no interior;

- Dificulte a entrada nos ambientes evitando a chegada de novas baratas, vedando janelas, portas e qualquer outro acesso como buracos e frestas;

- Janelas nas indústrias de alimentos e bebidas devem ser teladas e as portas mantidas sempre fechadas. Considere que cortinas de ar não impedem as baratas de entrar nos ambientes, pois são mais apropriadas para barrar insetos pequenos que voam, como moscas;

- Baratas podem entrar por pequenos buracos, por isso, certifique-se de fechar com massa qualquer buraquinho em paredes, azulejos, etc;

- Ralos devem ser telados e/ ou mantidos fechados, e de preferência serem sifonados;

- Limpeza profunda é a melhor estratégia de prevenção, pois baratas adoram banheiros, cozinhas, áreas de reprocesso, de armazenamento, de produtos não conformes e áreas com um monte de coisas amontoadas;

- Em ambiente doméstico, lembre-se daquele “quartinho da bagunça”, cestos de roupa, pilhas de entulho, jornais e revistas velhos, etc. Mantenha sempre tudo limpo e organizado, uma boa faxina feita rotineiramente é a recomendação;

- Fique atento com os tetos rebaixados, pois estes espaços podem se tornar verdadeiros criatórios;

- Em ambientes industriais, além das áreas de manipulação e processamento, lembre também de áreas de guarda de materiais de limpeza, de reprocesso, de não conformes, de guarda de utensílios, de arquivos de registros, banheiros e vestiários. Em todas estas áreas, faça regularmente uma boa limpeza e higienização e elimine o que não tem mais serventia;

- Na indústria, com uma lanterna, sempre vistorie o recebimento de cargas de embalagens, matérias-primas e insumos chegando em caminhões. Verifique atentamente os cantos, os paletes de madeira, entre as frestas, os maderites, pois são materiais que circulam por todos os lugares e costumam ser a porta de entrada das baratas para as plantas industriais;

- Nas expedições e almoxarifados mantenha paletes com tambores, sacarias e caixas de produtos afastados uns dos outros e das paredes entre 20 e 30 cm, para facilitar vistorias e permitir limpezas regulares;

- Caixas de gordura devem ser limpas adequadamente e com regularidade, pois costumam ser um local de abrigo e proliferação das baratas, e claro, vedadas com borracha para evitar frestas e passagens para o meio exterior;

- Evite comer na mesa de trabalho em escritórios, deixando farelos caírem na mesa ou nos teclados dos computadores. Também não armazene alimentos nas gavetas de escrivaninhas, pois sem saber, durante a noite quando estiver fora, poderá ter seu espaço sendo ocupado por baratas. Pelo mesmo motivo, não guarde comida em armários dentro de vestiários, pois as baratas descobrirão e utilizarão como fonte de alimentos;

- As condições de limpeza e organização devem também se estender para as áreas externas evitando entulhos e acúmulos de materiais e se possível também na vizinhança para evitar a presença de lixões, terrenos baldios, obras paralisadas, etc;

- As baratas podem depositar ootecas por todo local, então em ambiente doméstico limpe e aspire móveis e tapetes, capas protetoras, fronhas, etc, já em ambiente industrial limpe cantos, calhas, racks, pipe racks, etc;

- Se necessário, frente a uma infestação, pode ser necessária uma intervenção química. Neste caso, recomendo procurar uma empresa competente de Controle Integrado de Pragas.

Outro método para evitar baratas é encher o local com iguanas, sapos, lagartixas, galinhas e outros predadores naturais da barata para manter um controle biológico, mas neste caso, em termos de segurança dos alimentos, francamente você pode estar arrumando um novo problema, portanto, não leve esta piada a sério.

Já em casa, deixar as lagartixas em paz é recomendável e se for em ambiente rural, pode ser uma boa ideia ter umas galinhas no quintal.

Figura 10: Predador natural da barata.

Para quem quem quiser se aprofundar no assunto, listei alguns artigos de colegas colunistas que podem interessar:

- Controle de pragas e vetores em empresas de alimentos: como estabelecer medidas preventivas corretamente

- Como realizar um controle de pragas eficaz em serviços de alimentação respeitando o meio ambiente

- Indicadores para gestão do controle de pragas nas empresas de alimentos

- Requisitos de Controle de Pragas

- Dicas para elaborar um procedimento documentado sobre controle integrado de pragas

O livro a seguir também trata entre outros assuntos do tema Manejo Integrado de Pragas e pode ser de interesse do leitor:

Deixe seu comentário. Divida suas experiências sobre baratas conosco.

14 min leituraEste primeiro artigo de 2021 é uma homenagem a elas, as temidas, as poderosas, aquelas que fazem mesmo os mais corajosos gritarem e correrem quando elas voam, os insetos da […]

Isso fez com que as empresas optassem por conscientizar consumidores por meio da rotulagem das embalagens, informando as condições adequadas que garantem que o produto esteja seguro.

Isso fez com que as empresas optassem por conscientizar consumidores por meio da rotulagem das embalagens, informando as condições adequadas que garantem que o produto esteja seguro.

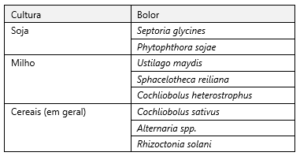

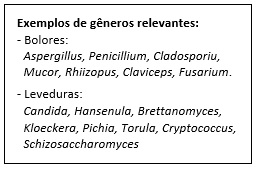

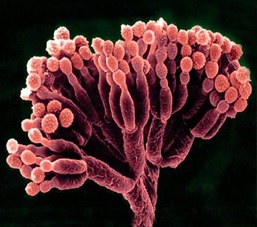

amente variáveis como a umidade e a temperatura. O intervalo ótimo se situa entre 25°C a 30°C, mas outros fatores podem interferir, como pH (faixa ótima entre 4,5 a 5,0), taxa de oxigenação, período de armazenamento, grau de contaminação, condições físicas dos grãos e infeção por insetos, entre outros. São pouco exigentes quanto aos nutrientes disponíveis, razão pela qual o crescimento pode ocorrer praticamente em qualquer tipo de substratos.

amente variáveis como a umidade e a temperatura. O intervalo ótimo se situa entre 25°C a 30°C, mas outros fatores podem interferir, como pH (faixa ótima entre 4,5 a 5,0), taxa de oxigenação, período de armazenamento, grau de contaminação, condições físicas dos grãos e infeção por insetos, entre outros. São pouco exigentes quanto aos nutrientes disponíveis, razão pela qual o crescimento pode ocorrer praticamente em qualquer tipo de substratos. dade das enzimas pancreáticas e hepáticas, diminuir a absorção de nutrientes e aumentar a excreção de nutrientes.

dade das enzimas pancreáticas e hepáticas, diminuir a absorção de nutrientes e aumentar a excreção de nutrientes. olores e leveduras. Feeds como grãos, armazenados em alta umidade relativa, absorvem prontamente o excesso de umidade do ar. Ácaros e insetos usam os nutrientes dos grãos e produzem água como um subproduto metabólico e, portanto, produzem umidade adicional suficiente para o crescimento de fungos. Os insetos também danificam a camada protetora da semente dos grãos, o que permite que o grão danificado absorva rapidamente a umidade do ambiente, 5 vezes mais rapidamente que o grão intacto.

olores e leveduras. Feeds como grãos, armazenados em alta umidade relativa, absorvem prontamente o excesso de umidade do ar. Ácaros e insetos usam os nutrientes dos grãos e produzem água como um subproduto metabólico e, portanto, produzem umidade adicional suficiente para o crescimento de fungos. Os insetos também danificam a camada protetora da semente dos grãos, o que permite que o grão danificado absorva rapidamente a umidade do ambiente, 5 vezes mais rapidamente que o grão intacto.