7 min leituraLiberdade, criatividade, engajamento e compartilhamento de ideias na construção coletiva de soluções inteligentes: princípios básicos e fundamentais que norteiam a “tempestade de ideias”, tradução livre de “brainstorming”.

O objetivo da técnica é justamente esse: deixar fluir e liberar tudo o que vem à mente para contribuir e colaborar com soluções inteligentes na resolução de um problema, na busca de melhoria ou desenvolvimento do processo criativo.

Diante das possibilidades levantadas, é possível traçar um plano de ação muito mais assertivo, criativo e potencialmente eficiente para resolver qualquer situação.

Imagine agora um problema em suas mãos que você não saiba como resolvê-lo! O brainstorming, nesse primeiro momento, é a técnica certa que irá ajudar a explorar e expandir as melhores ideias.

A tempestade de ideias é usada para criar e explorar a capacidade criativa do time. A técnica propõe que todos se reúnam e utilizem seus pensamentos e ideias para que possam chegar a um consenso na solução de problemas, sem julgamentos, deixando fluir os seus pensamentos.

Criada na década de 40 pelo publicitário Alex Osborn, esta técnica pode ser utilizada em qualquer contexto e tem como premissas para seu desenvolvimento: um time engajado com foco na solução de um problema e o pensamento criativo na geração de ideias para uma possível solução. O objetivo é criar maneiras de enxergar problemas, de definir causas e as suas possíveis soluções, além de explorar a criatividade dos participantes para o surgimento de novas ideias.

De acordo com Osborn, o Brainstorming deve ter as seguintes características:

- Quantidade – quanto mais ideias, melhor;

- Flexibilidade – busca por novas perspectivas e abordagens para uma solução;

- Liberdade – todas as ideias e sugestões devem ser bem-vindas, sem que haja críticas, julgamentos;

- Tangibilidade – as sugestões têm que ser acessíveis para ações práticas;

- Interatividade – as ideias e sugestões sempre podem ser aperfeiçoadas.

Regras do Brainstorming

- Evite as críticas: Essa é a principal regra! Resultados surgirão de pessoas que se sentem livres para falar. Reúna pessoas com perfis diferentes.

- Abra as portas para a criatividade: Encoraje o grupo a falar tudo aquilo que vier à mente. Uma ideia que a princípio não gera muita consistência, com debates poderá se tornar uma solução. Utilize músicas para estimular a criatividade.

- A quantidade precisa existir: A quantidade gera qualidade. Dê espaço para todas que surgirem, pois quanto mais ideias, maiores são as chances das soluções aparecerem. Foque em quantidade em vez de qualidade. Saiba responder a ideias ruins.

- Combinação e aperfeiçoamento: Através do incentivo, deixe que os membros percebam que ideias citadas podem ser discutidas entre todos. A reconstrução de ideias é positiva.

Durante uma reunião de brainstorming você poderá variar a técnica em outras modalidades:

Técnica do BrainWriting

É um método desenvolvido pelo professor alemão Bernd Rohrbach, que tem como objetivo encontrar 108 ideias em apenas meia hora. Para isso, tudo deve ser registrado por escrito. Originalmente, seriam 6 pessoas escrevendo três ideias no papel em cinco minutos. Após seis rodadas de 30 minutos, 108 novas ideias estarão disponíveis. Porém, o número de pessoas pode variar de acordo com a empresa.

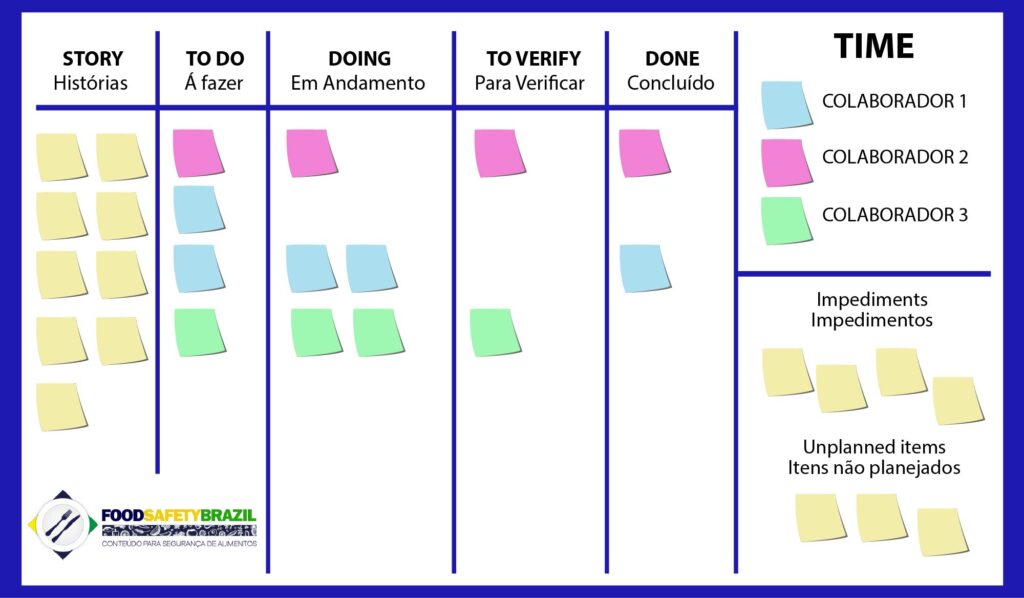

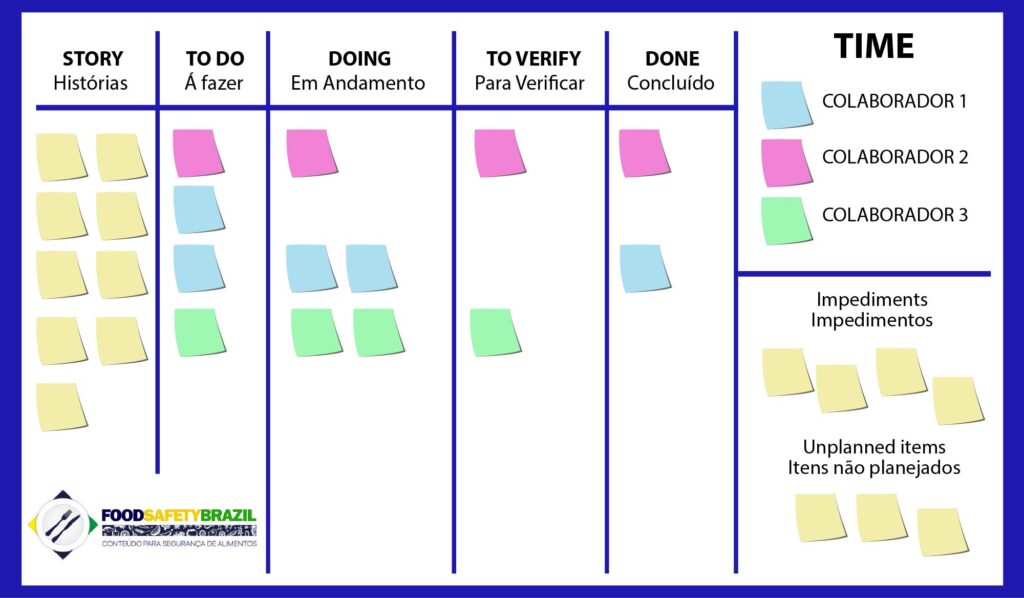

Técnica do Post it

Essa técnica permite que a equipe tenha uma visão melhor de como está o processo de brainstorming. Entregue um bloquinho e caneta para cada participante para que escrevam suas ideias. Em seguida, peça que todos colem em um mural compartilhado. Além de garantir melhor visibilidade e agilidade, os membros se inspiram e participam muito mais.

Digital Brainstorming

Você poderá usar facilmente o campo do bate papo para gerar discussões. Oriente o time a digitar no chat todas as ideias e soluções que vierem à mente durante as sessões de reuniões remotas.

O Brainstorming é uma técnica da fase inicial do Planejamento do Ciclo PDCA, focada na análise crítica e no diagnóstico do processo. Assim, é possível determinar as causas que agem sobre o problema e contra-atacar os problemas com a criação de planos de ação.

Agora, basta juntar um time em uma sala (presencial ou remota) e cada um jogar e lançar as suas ideias? Errado! Esse não é o objetivo de um brainstorming! Não adianta juntar muitas pessoas falando ao mesmo tempo sem um passo-a-passo, sem um roteiro. Esse tipo de sessão sem uma estrutura definida só servirá para começar um tumulto generalizado, desorganizado!

As sessões de brainstorming não devem ser realizadas como uma reunião de bate papo, no qual as ideias simplesmente podem “cair do céu”. As reuniões devem ser construídas de forma estruturada para que tenhamos um ambiente propício às contribuições dos participantes com um roteiro definido mediado por um coordenador seguindo as etapas necessárias à execução da técnica. Dessa forma, um brainstorming bem construído agregará conhecimento para o time e auxiliará na gestão de problemas.

Contudo, para aprender a executar um bom brainstorming, é importante antes entender como conduzir uma sessão da tempestade de ideias. Seguem abaixo os 9 passos fundamentais:

1 – Defina um Líder para ser o Moderador

O Líder deverá ter o objetivo de reunir um time para compartilhar e gerar ideias para que as etapas sejam executadas corretamente de maneira estruturada, evitando assim possíveis conflitos. Provavelmente, nas primeiras etapas, o conflito será prejudicial. Isso promoverá a rejeição de ideias que ainda não foram desenvolvidas. Cabe ao líder moderar, avaliar e comandar cada etapa do brainstorming.

2. Crie uma meta focada no problema/ Explicação da Meta

Primeiramente, para entender como conduzir um brainstorming, tenha em mente o problema a ser resolvido. O moderador deverá explicar ao time qual é a meta ou problema a ser analisado. Todas as informações disponíveis sobre o objeto de estudo deverão ser entregues e compartilhadas com os colaboradores. A preparação para o brainstorming deverá ser feita da forma mais completa e didática possível. Aconselha-se fazer uma reflexão inicial sobre os fatores que influenciam o problema. Pense sobre as diversas perspectivas que possam envolver tanto a causa do problema quanto a sua solução. Clareza no problema e nos pontos relevantes com foco na situação principal para não acontecer o desvio de temas.

3 – Todos devem colaborar com suas ideias!

Incentive e engaje todos os membros a dar ideias, sem medo! Quanto mais pessoas participarem, mais ideias diferentes surgirão! Provavelmente nem todas as ideias poderão ser utilizadas, porém o exercício estimulará a criatividade das pessoas envolvidas. A técnica valoriza o bom senso, a proatividade, as argumentações e a coragem de trazer ideias de pessoas com pensamentos e de gerações diferentes.

É nesse passo que surge o levantamento das possíveis causas de forma organizada e horizontal com a abertura para todos opinarem. O moderador deve induzir o time a refletir sobre essas possíveis causas, compartilhando informações sobre elas e esclarecendo dúvidas sobre sua importância.

Distribua post-its para todos os participantes e solicite que eles escrevam as possíveis causas que imaginam influenciar o problema. A participação das pessoas se torna mais horizontal e justa, já que os menos interativos e extrovertidos podem se expressar da mesma forma e o receio de julgamentos também poderá ser facilmente diminuído.

4 – Nenhuma ideia pode ser criticada! Aprecie até as ideias mais loucas!

Numa sessão de brainstorming, o importante é disparar ideias, sem critérios! Quanto mais ideias, melhor. O processo de criação necessita de um fluxo contínuo de pensamento. Quando o fluxo se esgotar ou quando houver um número suficiente de ideias, sintetize-as e agrupe-as em categorias.

Coloque todas as ideias na mesa para resolver o desafio. Até as ideias mais loucas e improváveis devem aparecer! Geralmente, um pequeno detalhe modificado pode transformar uma ideia insana ou maluca em uma possibilidade real e interessante. Então, nada deve ser descartado!

Avalie cada ideia com base no objetivo principal estabelecido. O grande segredo e a chave para entender como conduzir um brainstorming é saber que até as ideias incomuns têm seus pontos positivos.

5 – Gerencie um tempo no cronômetro para as anotações

Cronometre e gerencie o tempo de todas as anotações. Ajude o time a concentrar-se na geração de ideias durante um brainstorming. Não perca o foco! Com o tempo cronometrado, a mente é forçada e desafiada a pensar e produzir ideias criativas.

6 – Todas as ideias devem ser registradas!

É importante registrar todas as ideias! Nada do que foi falado na reunião de brainstorming poderá ser esquecido. A coleta e registro de todas as informações facilitará a análise. Anote tudo num quadro branco ou em cartolinas. Essa forma trará melhor visibilidade e todos no time poderão ver e ajudar na construção das ideias. Abuse dos post its para registrar as ideias. E ao final, separe-as por categorias, organizando as ideias por semelhança de conteúdo.

7 – Não aponte culpados pelos problemas

Cuidado! Em uma sessão de brainstorming, o objetivo é buscar soluções dos problemas e não encontrar os culpados! Se o objetivo for culpar alguém ou algo, a técnica perderá um pouco o seu sentido. Caso busque apenas apontar ou caçar culpados, a técnica não solucionará o problema de fato.

8 – Faça uma seleção e explore as melhores ideias e opções

Em time, faça uma análise crítica sobre as ideias sugeridas e selecione as melhores. Observe e analise se as ideias estão voltadas para o foco do problema, e se são “factíveis” e relevantes. Atenção: não adianta construir soluções utópicas ou inviáveis ao seu projeto!

Diante de uma boa opção de alternativas, avalie a viabilidade de cada uma, bem como seus riscos e implicações. Muitas vezes, as decisões envolvem algum grau de risco. Nessa etapa, você pode usar e abusar da análise precisa de riscos para avaliar as ameaças e avaliar a probabilidade de ocorrência de eventos adversos, analisando o que eles poderiam custar para a organização.

Após a leitura das possíveis ideias para o problema, o time deverá determinar a importância das mesmas e refletir sobre elas. A utilização dos post its poderá ser útil nessa etapa. Caso duas ou mais pessoas tiverem escrito a mesma ideia, é importante considerá-la em prioridade. O mediador terá esse papel de ler o que foi escrito e organizar por relevância, assunto, etc. Esse é o momento certo de classificar e hierarquizar as ideias apontadas.

9. Avalie o Plano: condense todas as conclusões

Depois de passar por todas as etapas mencionadas acima, chegou a hora de consolidar e formatar as ideias em algo que se assemelhe a um plano de ação, pensando de forma prática em sua aplicação. Verifique o estudo realizado e todo o esforço investido na avaliação e seleção de alternativas. Não avance ou pule de fase. Antes de criar um plano de ação, o time envolvido no brainstorming deve certificar-se de que as informações sobre as alternativas são confiáveis. O processo de conclusão deve resultar em mais ganhos do que perdas. Discuta as conclusões com o grupo para que possam detectar falhas, fazer recomendações e apoiar as conclusões.

Se você chegou até aqui, você já percebeu que o brainstorming é um método que traz como grande resultado a seleção de boas ideias! Se você gostou do conteúdo, comente e compartilhe com seus amigos! Espero que você use e abuse dessa técnica na sua próxima reunião!

Para encerrar nosso conteúdo sobre como conduzir uma sessão de brainstorming, indico assistir à palestra de Steven Johnson sobre criatividade e boas ideias no TEDx. É uma inspiração e tanto!

https://embed.ted.com/talks/steven_johnson_where_good_ideas_come_from#

Visualização da postagem 19.246

7 min leituraLiberdade, criatividade, engajamento e compartilhamento de ideias na construção coletiva de soluções inteligentes: princípios básicos e fundamentais que norteiam a “tempestade de ideias”, tradução livre de “brainstorming”. O objetivo da […]

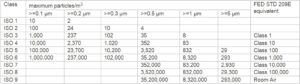

Tabela 1 – Classificação de Sala Limpa através da contagem e medição de partículas – Fonte: ABNT ISO 14644:2019

Tabela 1 – Classificação de Sala Limpa através da contagem e medição de partículas – Fonte: ABNT ISO 14644:2019