9 min leituraEm casa, geralmente, ninguém gosta de lavar as louças, parece uma tarefa menor. Assim também ocorre na indústria: a atividade de limpeza e higienização parece algo banal. Contudo, quando se trata de food safety, esta tarefa é muito relevante e fundamental, podendo significar a diferença entre o sucesso ou o fracasso na garantia da produção de produtos seguros.

Em qualquer indústria alimentícia ou de bebidas, insumos e matérias primas, a limpeza e a desinfecção deixou de ser um tema secundário, mas é algo primordial.

Limpeza é o procedimento para remoção de sujidades das superfícies, responsável por mais de 99,5% da remoção de partículas indesejáveis. Entre os procedimentos de LIMPEZA mais comumente utilizados, estão aqueles que utilizam agentes químicos, mais conhecidos como sabões e detergentes, que são tensoativos usados na remoção de sujidades.

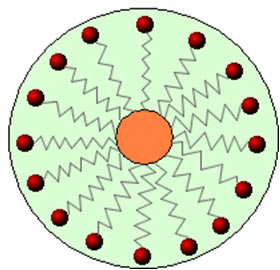

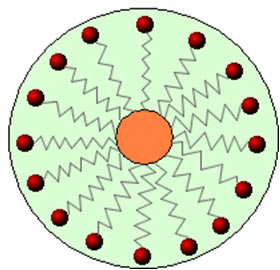

Os sabões e detergentes possuem sais de ácidos graxos, que são longas moléculas formadas por uma parte apolar e uma extremidade polar. A parte apolar interage com gorduras, enquanto a extremidade polar interage com a água, agrupando-se na forma de pequenos glóbulos, denominados de micelas, em que as partes hidrofílicas ficam voltadas para a parte de fora da micela em contado com as moléculas de água, e a gordura fica na parte interna, em contato com a parte apolar ou hidrofóbica, processo semelhante ao que mostra a imagem a seguir:

Desse modo, as sujeiras gordurosas são aprisionadas no centro das micelas e podem ser removidas. Além disso, os detergentes e os sabões têm a capacidade de diminuir a tensão superficial da água, facilitando, assim, que ela penetre em vários materiais para remover melhor as sujidades.

Desinfecção é o procedimento para reduzir o número de microrganismos a um número que não comprometa a segurança dos alimentos, por método físico ou agentes químicos. Embora corresponda somente a cerca de menos que 0,5% do processo de SANITIZAÇÃO, ela é considerada a etapa mais crítica do processo. Você poderá aprofundar seus conhecimentos nos seguintes artigos:

- Sanitização e Desinfecção: Diferenças, benefícios, cuidados e os principais químicos

- Sanitizantes na indústria de alimentos: você já avaliou a eficácia?

- Rotação de sanitizantes: mito ou necessidade?

E dependendo das características do produto e dos riscos, pode ser suficiente limpar sem necessidade de desinfectar.

Investir em limpeza e desinfecção significa economizar em custos de não qualidade ocasionados pela geração de produtos contaminados, rejeições e devoluções, e pior, por danos à saúde de consumidores.

Já a sanitização – chamada por alguns de higienização – consiste na execução destas duas etapas, a limpeza e a desinfecção em forma conjunta.

Técnicas de sanitização (ou higienização) rápidas e eficientes precisam ser estudadas, desenvolvidas e aplicadas, o que refletirá na obtenção de alimentos mais seguros, propósito principal do trabalho de transformação que se desenvolve em uma indústria alimentícia.

Cada organização precisa definir o seus próprios métodos, dentro de um procedimento num modelo que lhe seja mais eficaz, considerando suas instalações, equipamentos e as características dos produtos que fabrica, portanto, seu contexto específico.

A organização deve descrever num procedimento documentado as diretrizes que regem as formas e metodologias específicas para limpeza, desinfecção ou sanitização, conforme o caso.

As instruções de limpeza e desinfecção determinam uma ordem sistemática e metodológica para se efetuar uma sanitização adequada de utensílios e equipamentos.

De forma genérica, um processo de limpeza e higienização segue as seguintes etapas:

| ETAPA |

DESCRIÇÃO |

| Remoção dos resíduos macroscópicos |

consiste na retirada dos restos de alimentos, gorduras e toda sujeira macroscópica. Esta etapa é determinada como limpeza física, ou seja, é aquela onde se elimina todas as impurezas grosseiras; |

| Pré-Lavagem |

É efetuada com a utilização de água, preferencialmente quente, nesta etapa ocorre a dissolução das impurezas e resíduos que se encontram sobre as superfícies; |

| Lavagem |

Consiste na utilização de agentes químicos (detergentes) para remoção do material orgânico. Nesta etapa ocorre a dispersão/ emulsificação das impurezas na solução de limpeza, então, as impurezas microscópicas, inclusive odores são eliminados, e por arraste físico, também uma boa parte da biota microbiana; |

| Enxágue |

Remoção dos resíduos de detergente com utilização de água; |

| Desinfecção |

Consiste na redução do número de microrganismos com o uso de produtos químicos específicos. Nesta etapa objetiva-se a destruição da biota microbiana remanescentes, e um detergente pode ter uma composição que lhe permita uma ação sanitizante, ou podem ser usados sanitizantes sem ação detergente; |

| Enxágue final |

É a remoção final dos produtos químicos utilizados na etapa anterior com a finalidade de evitar interferência no sabor e odor, além de provocar contaminações químicas no produto a ser processado. |

Cada equipamento, utensílio e área de processamento industrial deve possuir um procedimento descrito chamado normalmente de instrução de trabalho (IT), procedimento operacional (PO) ou procedimento operacional padronizado (POP).

Estas ITs, POs ou POPs (ou como queira chamar) de limpeza e higienização devem ser descritos de forma clara e objetiva, em linguagem adequada para melhor entendimento dos funcionários envolvidos. O artigo Cuidado para não transformar seu sistema de gestão num cartório! pode dar dicas valiosas que ajudam nesta tarefa.

A elaboração destes procedimentos deve ser feita por empregados tecnicamente capazes, preferencialmente da área onde serão aplicados, com apoio dos próprios empregados que executam tal procedimento, utilizando ao máximo do know-how on the job, ou seja, o conhecimento que eles já possuem sobre a tarefa fruto do próprio local de trabalho e suas condições.

Nos procedimentos de limpeza específicos para equipamentos, móveis e utensílios, devem existir, preferencialmente, informações sobre:

- Natureza da superfície a ser higienizada;

- Método de higienização;

- Princípio ativo selecionado e concentração de uso;

- Tempo de contato dos agentes químicos e/ ou físicos utilizados na operação de higienização;

- Temperatura e outras informações que se fizerem necessárias;

- Quando aplicável o desmonte de equipamentos, as Its ou POs deverão também contemplar informações sobre como proceder esta operação.

Quanto ao método de higienização, deve ser aquele que permita um melhor custo x benefício, ou seja, uma limpeza mais rápida, mais eficaz, que garanta resultados dentro de limites aceitáveis, o que obviamente inclui a ausência de contaminante, e claro, que tenha o menor custo, podendo ser:

- Manual – Realizada com solução de detergente previamente selecionado, a temperatura variando da ambiente a 50°C, e geralmente empregam-se escovas, esponjas, raspadores, geradores de espuma, esguichos de alta e baixa pressão, esguichos de vapor, etc. Após a limpeza é realizado um enxágue com água, preferencialmente morna. Palhas de aço devem ser evitadas porque soltam fragmentos e criam ranhuras;

- Imersão de Equipamentos – O processo é aplicado a utensílios, alguns tipos de equipamentos e no interior de tachos e tanques, sendo um método mais drástico, aplicado quando há presença de incrustações. Após a pré-lavagem com água morna, imergem-se os equipamentos na solução detergente em concentração apropriada durante 15 – 30 minutos e à temperatura de 50 – 80°C. Após este tempo, as superfícies são escovadas e enxaguadas com água quente;

- Aspersão – É empregada para limpar e desinfetar equipamentos, especialmente o interior de tanques de armazenamento. A operação envolve uma pré-lavagem com água a temperatura ambiente, aplicação de um agente detergente a 60 – 70°C e enxágue com água à temperatura ambiente;

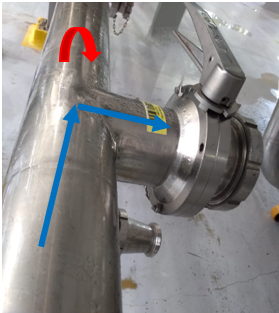

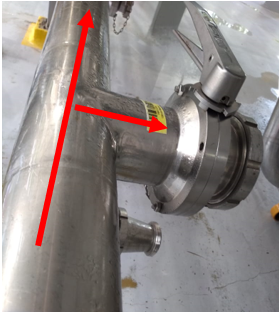

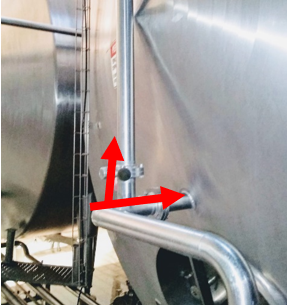

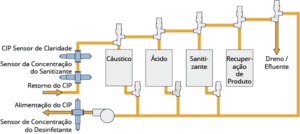

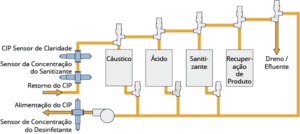

- Limpeza sem desmontagem ou CIP (Cleaning in Place) – Sistema automático de limpeza, bastante empregado na indústria de laticínios e sucos que consiste de um sistema permanente de equipamentos e condutos que são convenientemente limpos e desinfetados, sem desmontagem do equipamento.

No CIP, a água e os agentes de limpeza, detergentes e sanitizantes circulam nas tubulações e equipamentos por um tempo, temperatura e velocidade pré-determinados até que o processo se complete. Normalmente usam-se agentes ácidos e a seguir álcalis, ou o inverso, mas sempre é importante garantir o enxágue final com uso de indicadores ácido-base, evitando resíduos remanescentes dos agentes de higienização empregados.

Ainda sobre o tema limpeza CIP, é importante conhecer o assunto Biofilmes nas indústrias de alimentos: o que são e como se formam?

Atualmente existem excelentes novas tecnologias de limpeza e higienização, tais como geradores de espuma, sistemas por spray etc, e estes novos métodos podem ajudar a aumentar a eficácia dos procedimentos de limpeza, reduzir tempo e o uso de produtos químicos, tema que pode ser aprofundado nos artigos:

- ]Indústria reduz custos com tecnologias de pulverização; tempo de limpeza de esteira cai pela metade

- Otimização dos Processos de Limpeza e Desinfecção

- Como promover a rapidez e eficácia na Limpeza Intermediária?

Nos procedimentos é preciso também que se especifique os parâmetros dos fatores que otimizam e potencializam uma boa limpeza e higienizaçao, tais como tempo, concentração, ação mecânica e temperatura, pois uma boa e adequada combinação destes fatores economiza tempo e dinheiro.

- Tempo – Ação de um agente químico depende de um tempo de contato com o local a ser higienizado, o processo não é instantâneo. Observe sempre a recomendação do fabricante, considerando que há sempre um tempo mínimo para a limpeza efetiva e um tempo máximo visando ao aspecto econômico;

- Quantidade adequada de produto (concentração) – A dosagem deve obedecer a critérios estabelecidos pelo fabricante, sob o risco de não se ter ação nenhuma. Dosagens acima ou abaixo do especificado podem comprometer a ação do produto. Geralmente a concentração é baseada na alcalinidade ou acidez ativa do composto, podendo contudo, a concentração ser variável, de acordo com o tipo de resíduo e as condições de tratamento e uso. Atualmente existem disponíveis comercialmente muitos dosadores automáticos que previnem erros de dosagem;

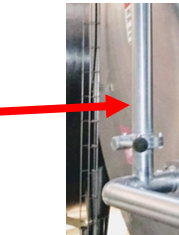

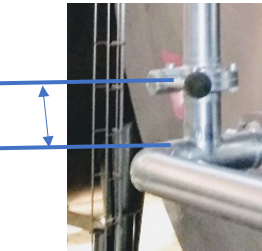

- Ação mecânica – A ação física que se faz junto à superfície a ser higienizada resulta num processo mais eficiente porque melhora a penetração do produto em porosidades e aumenta o contato do produto com as sujidades. Em sistemas fechados (CIP), a velocidade aplicada no fluxo, com maior ou menor turbulência, também é um fator importante para a limpeza;

- Temperatura – Temperaturas mais elevadas diminuem a força da ligação entre os resíduos e a superfície, diminuem a viscosidade e aumentam a ação de turbulência, assim como aumentam a solubilidade dos resíduos e aceleram a velocidades das reações. No entanto, não exagere, devemos cuidar porque alguns agentes sanitizantes possuem limite de temperatura para sua atuação.

Uma validação técnica da metodologia empregada na higienização deve ser realizada para situações ou etapas do processo em que, se a limpeza não for suficientemente eficaz poderá haver uma contaminação e ou a exposição às sujidades que colocam em risco a qualidade do produto fabricado quanto à sua inocuidade. Este tema pode ser aprofundado nos artigos:

- Validação de Limpeza | Manual Gratuito EHEDG

- Como validar limpeza em uma indústria de alimentos

- Protocolo de validação de limpeza de linha com alergênicos

- Análise de carbono orgânico total (TOC) na validação de limpeza

Isto pode ser feito, por exemplo, por análise microbiológica empregando teste de swab para avaliação da carga de microrganismos remanescentes após o processo de higienização ou por métodos mais modernos, como a análise de carbono orgânico total.

Logicamente, não basta ter um procedimento descrito. Sua disponibilidade para os funcionários que fazem uso destas instruções deverá ser garantida.

Lembre-se que os procedimentos de higienização devem permanecer legíveis e como são instruções a serem usadas em momentos de limpeza, é uma boa prática que sejam plastificadas, impressas em PVC ou de alguma outra forma qualquer protegidas da umidade.

É importante que exista um cronograma de limpeza e higienização no qual deve constar:

- Equipamento/ utensílio/ área;

- Departamento;

- Periodicidade da higienização;

- Procedimento de referência;

- Responsável pelo cumprimento.

Ao adquirir novos equipamentos, opte por máquinas e utensílios de fácil higienização, que desmontem com facilidade, com cantos e bordos arredondados, que sua constituição física seja de um material resistente e pouco poroso, higienizável e durável. O tema design sanitário é fundamental e precisa ser levado em conta, tema que você encontrará no artigo Equipamentos com desenho sanitário: você pode economizar milhões por ano!.

Lembre-se de que em alguns casos a água atrapalha ao invés de ajudar. Por exemplo, na indústria de massas e biscoitos onde o desenvolvimento de uma metodologia eficaz de limpeza a seco é necessário, fazendo uso de métodos físicos como escovação e aspiração, tema que o leitor pode se aprofundar no artigo Água: Vilã em fábricas de alimentos secos | Dicas para introduzir a higienização a seco.

Conhecer a tecnologia das máquinas e equipamento utilizados e os cuidados para sua conservação são requisitos fundamentais para que os operadores não os danifiquem durante uma higienização, sabendo como proteger suas partes sensíveis como componentes eletrônicos e painéis de comando na hora de uma limpeza e higienização. Neste tema, o artigo TPM a serviço da segurança dos alimentos poderá ser útil.

Aconselha-se, por questões ambientais, que antes de qualquer limpeza úmida seja feita a remoção ao máximo de todos os resíduos sólidos, evitando sobrecarregar estações de tratamento de efluentes.

Ao término da execução de qualquer higienização deve ser realizado o monitoramento e avaliação visual de sua eficácia. Uma boa ideia é que isto seja realizado por uma liderança da área, que não considerando a limpeza adequada deve orientar sua equipe para repetir o procedimento.

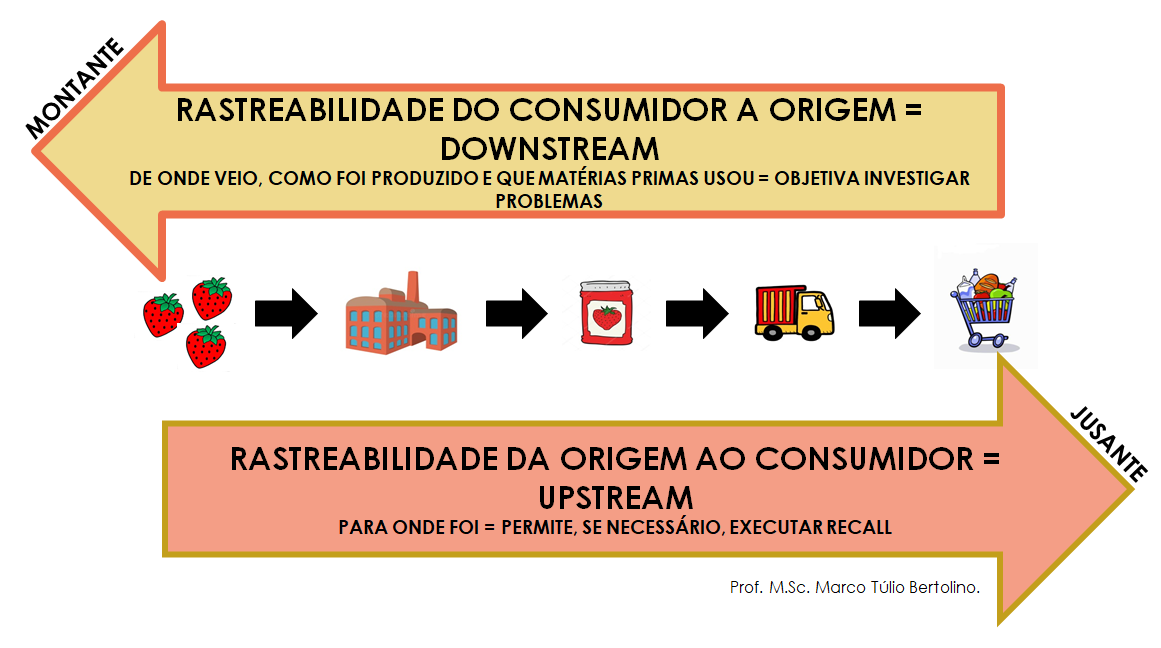

As limpezas e higienizações e seu monitoramento devem ser registradas em formulários adequados a fim de comprovar que foram devidamente realizadas e vistoriadas, servindo esta informação também para fins de rastreabilidade.

Para evitar contaminação cruzada, sugere-se que os utensílios de limpeza e higienização sigam uma regra de identificação por cores, por exemplo:

- Cinza – Exclusivo para superfícies que tenham contato direto com o produto;

- Azul – Contato com piso / paredes;

- Amarelo – Contato com ralos e canaletas;

- Verde – Para uso em áreas exernas da planta indústrial;

- Vermelho – Para uso exclusivo em banheiros, vestiários e áreas externas.

Neste tema, sugiro uma leitura do artigo Qual a relação entre o uso correto de utensílios de limpeza e a produção de alimentos seguros?

A água utilizada para higienização das áreas de processamento, equipamentos e utensílios deverá ser potável, não se esquecendo de que a sanitização da caixa d’água deverá ocorrer periodicamente, tema que está no artigo Posso fazer higienização de reservatórios de água com equipe própria?.

Por fim, nenhum sistema de gestão, por mais sofisticado que seja, se sustentará de forma eficaz sem procedimentos sólidos de limpeza e higienização.

Espero que tenha gostado do artigo, deixe seu comentário!

Referência:

- BERTOLINO, Marco Túlio. Gerenciamento da Qualidade na Indústria Alimentícia: Ênfase em Segurança dos Alimentos. Ed. ARTMED, 2010.

Visualização da postagem 15.697

9 min leituraEm casa, geralmente, ninguém gosta de lavar as louças, parece uma tarefa menor. Assim também ocorre na indústria: a atividade de limpeza e higienização parece algo banal. Contudo, quando se […]