9 min leituraHeráclito (540 a.C. – 470 a.C.), um importante filósofo pré-socrático, já dizia: “Nada existe de permanente, a não ser a mudança”.

Não pretendo neste artigo filosofar, mas trazer o tema para o mundo corporativo, com um enfoque especial às indústrias de alimentos e bebidas, e claro, abordar o impacto do fator “mudança” associado a riscos para a segurança dos alimentos.

Usando como ferramenta o APPCC (Análise de Perigos e Pontos Críticos de Controle) é possível sistematicamente identificar perigos e planejar ações de mitigação, redução e controle visando à produção de alimentos seguros. Ampliando esta perspectiva, podemos incorporar diversos elementos de gestão usando como base normas como a FSSC 22000, a BRC, a SQF ou a IFS e dar uma maior robustez para cobrir diversas atividades associadas com os processos fabris e de apoio, ampliando a cobertura dos temas associados com a garantia da qualidade percebida e intrínseca.

Isso tudo, contudo, é o planejado, o esperado, e aí é fácil, pois tratamos de atividades, rotinas e processos para os quais sabemos previamente o que se espera que aconteça e o que deve ser feito, inclusive numa abordagem de gestão de riscos, também o que fazer em casos de desvios previsíveis, onde sem dúvida, o PDCA vem se mostrando muito apropriado, como visto no artigo PDCA como base para estruturar um SGSA.

Contudo, os problemas efetivos surgem não dos dias e momentos em tudo segue as devidas rotinas, mas de quando há novidades ou sinistros, sejam decorrentes de mudanças previstas pela organização ou imprevistas que ocorrem repentinamente e ao acaso.

Para lidar com mudanças, é preciso pensar em sua gestão, uma vez que a intensidade e a volatilidade das pressões provenientes dos contextos internos e externos provocados por imposições de stakeholders, modificações em legislações, mudanças em conjunturas mercadológicas, novos riscos identificados, etc, impõem esses desafios para as empresas, fomentando a necessidade real de ajustes e adaptações, e assim, a necessidade de agir e lidar com efetivos cenários de mudanças.

A gestão da mudança é, portanto, um processo de alocação de recursos, de forma a transformar a organização, com o objetivo de melhorar a sua eficácia, sem, contudo, que esta mudança cause efeitos adversos.

Existem diversas condicionantes que influenciam o processo de mudança de uma organização, como o nível de recursos que a empresa dispõe, os riscos associados às características intrínsecas de produtos e suas matérias-primas, o setor ou departamento onde se insere, a maior ou menor necessidade de mudança, a qualidade e competência da gestão e das pessoas, e também, pressuposto, os fatores de conotação econômica, social, tecnológica, ambiental e do arcabouço legal de cada país ou dos países para onde produtos são destinados.

Habitualmente, torna-se necessário promover um processo de mudança quando a organização não satisfaz aos stakeholders do segmento de alimentos e suas expectativas, nomeadamente os acionistas, clientes de varejo ou business to business, assim como questões mercadológicas específicas, resultados de pesquisa de satisfação, retroalimentações de insatisfação, mudanças de contexto no âmbito do segmento onde a organização atua ou frente a resultados adversos que impactam objetivos e metas da organização.

Os sinais evidentes de necessidade de uma intervenção profunda poderão ser de caráter quantitativo ou qualitativo.

Diminuição das vendas, perda de quota de mercado, aumento de custos e redução de rentabilidade poderão ser claros sinais de uma gestão ineficiente, não se esquecendo de que a geração de produtos não conformes, a baixa segurança dos alimentos ou o aumento dos custos de não qualidade também são fatores que devem servir como um sinal indicador de necessidade de mudanças.

Insatisfações dos clientes, fornecedores, distribuidores e colaboradores são também sérios alertas de caráter qualitativo.

Lembro que neste quesito, há o papel estratégico do SAC para a qualidade e a segurança dos alimentos ajudando a identificar tais alertas de problemas.

Uma mudança pode significar, então, desde uma alteração de posição no mercado, questões estratégicas como uma modificação no seu direcionamento com possível alteração na sua missão e visão, política da segurança dos alimentos, objetivos e metas, como também uma reavaliação das suas práticas mercadológicas, formas de armazenamento, distribuição ou comunicação com clientes.

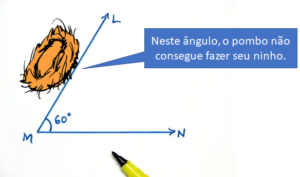

IMPEÇA QUE MUDANÇAS COMO ALTERAÇÃO EM PROCESSOS, PESSOAL, FORNECEDORES, INSUMOS, MATÉRIAS PRIMAS, EMBALAGENS, ETC, SEJAM FATORES CAPAZES DE CAUSAR QUALQUER TIPO DE NÃO CONFORMIDADE OU GERAÇÃO DE PRODUTO NÃO SEGURO.

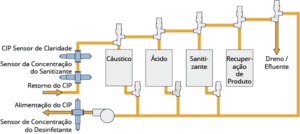

Mudanças também podem ser na estruturação dos diferentes níveis de autoridade e responsabilidade, até questões operacionais, porém muito relevantes, como mudanças de fornecedores, de matérias primas, de aditivos, de embalagens, de especificações que atendam demandas de clientes, de tecnologias de produção, de rotinas operacionais, métodos de limpeza, e por aí vai.

A mudança é tida como um processo natural ao longo da existência das organizações, pois as empresas que não mudam ao longo do tempo padecem.

Mas há que se considerar que se a incidência de mudanças numa organização ou projeto for muito frequente, a tendência em burlar etapas e acelerar a execução das mudanças poderá se tornar um hábito, pois rotinas aderentes não serão enraizadas, o que pode afetar o controle que se tem sobre essas mudanças e sobre seu impacto no escopo do projeto ou na estrutura da organização, e isso, em acúmulo, também pode ser fatal.

Avaliações de impacto das mudanças que sejam mal feitas, coletas de aprovação de mudanças não realizadas, registros incompletos, documentação desatualizada, PCCs ineficientes e não validados devidamente ou mão de obra sem as competências requeridas são alguns dos efeitos desse afrouxamento dos processos de controle sobre as mudanças.

Negligenciar os devidos cuidados com a gestão de mudanças, ao final, podem resultar em produtos não conformes, custos de não qualidade e em riscos à segurança dos alimentos.

Devem existir estratégias para garantir a eficácia das mudanças, considerando o propósito das alterações e suas potenciais consequências, disponibilizando os recursos e atribuindo as responsabilidades necessárias, para que a implementação da mudança seja realizada de forma organizada e sistemática.

Além disso, deve-se analisar ainda, como consequência das mudanças, se novos riscos ou oportunidades foram gerados, e especialmente no segmento de alimentos e bebidas, associados com a segurança dos alimentos.

Para ajudar nesta análise, existem sete perguntas relevantes a serem consideradas sobre propostas de mudanças, chamadas dos 7 Rs das mudanças:

- Quem REQUISITOU?

- Qual a RAZÃO?

- Qual o RETORNO esperado?

- Quais são os RISCOS?

- Que RECURSOS são necessários:

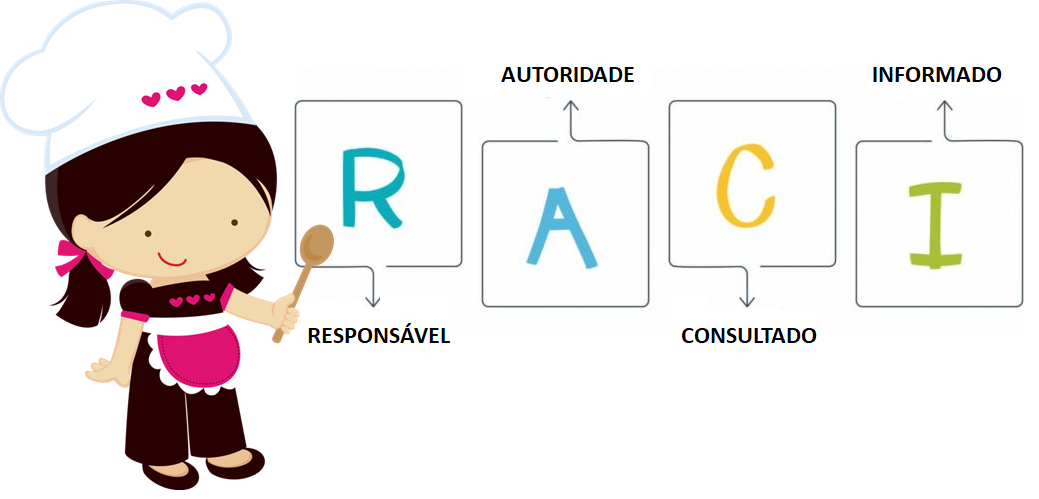

- Quem é o RESPONSÁVEL?

- Como se RELACIONA com os outros processos?

As respostas a estas perguntas podem estar relacionadas com qualquer elemento do processo, como entradas, recursos, matérias primas, aditivos, embalagens, tecnologias industriais utilizadas, competência e qualificação da mão de obra, atividades, saídas, interfaces, controles, formas de medir e monitorar.

Ao final, para qualquer mudança, elas devem ser implementadas buscando o aumento da performance do processo para melhorar o resultado, maximizar a segurança dos produtos fabricados, minimizar riscos de contaminação, e por isso, devem ser executadas conforme foram determinadas.

Uma organização deve pensar em todos os tipos de alterações necessárias para alcançar os resultados planejados, evitando impactos adversos provenientes de tais mudanças.

De uma forma geral, algumas mudanças precisarão ser cuidadosamente controladas e outras poderão ter um nível baixo, porque poderão ser monitoradas através das rotinas da empresa.

Já as mudanças requeridas em decorrência de situações emergenciais, inesperadas, ocasionadas por sinistros e imprevistos em processos industriais ou de apoio, são as mais perigosas, e nunca se deve agir com pressa ou afoitamento.

Por isso, em casos inesperados, deve-se analisar rigorosamente a situação e potenciais desfechos, os riscos, as ações que sejam possíveis de serem realizadas e seguidas para garantir a segurança dos produtos e das pessoas, ou mesmo, a paralisação da operação até que a situação seja normalizada e posta sob controle, tema que pode ser visto no artigo Emergências, gestão de crises e recall.

Depois de considerar a mudança, é preciso trabalhar para que a nova atividade aconteça de forma planejada, estruturada e sistemática, o que ajudará a acabar com mudanças que “finalizam” pela metade ou que não tem o devido controle, deixando a organização à mercê da sorte sobre a probabilidade de se alcançar o resultado almejado, e onde se depende da sorte, pode-se deparar com o azar.

É importante definir cronogramas, responsáveis e os recursos necessários para fazer com que cada uma das mudanças que venham a ocorrer numa organização sejam concretizadas dentro de rotinas previamente planejadas.

Quando a empresa muda de forma organizada e sistemática, ela fomenta um processo de evolução, pois aprende a se desenvolver sempre que não tiver os resultados esperados, e segue implementando mudanças até atingir seus objetivos, que podem ser: a garantia de produtos cada vez mais seguros, aumento de market share, fidelização de clientes, ou qualquer outra que seja.

As necessidades de mudança poderão incorporar diversas formas, entre as quais:

Mudança incremental – Não gera habitualmente grandes impactos na organização. A intervenção efetua-se através de ligeiros ajustamentos, muitas vezes de nível operacional;

Mudança transformacional – Procede-se a mudanças no clima e cultura da organização, com alterações profundas dos processos de gestão, estruturação e de concepção de trabalho, segundo um plano previamente elaborado, por exemplo, quando a empresa trabalha na direção da implantação de uma cultura da segurança dos alimentos;

Mudança planejada – Quando a empresa reformula a sua estratégia, de uma forma claramente pacífica. Normalmente ocorre quando a organização apresenta um bom desempenho, no entanto, vislumbra a possibilidade de claras melhorias com a indicada reformulação, por exemplo, quando se implantam sistemas de gestão em segurança dos alimentos ou se faz o startup de uma nova linha industrial;

Mudança improvisada – É um tipo de mudança deliberada, mas não resulta de decisões pró-ativas, e sim de decisões tomadas em tempo real, por exemplo, quando imprevistos ocorrem numa linha industrial fora das rotinas planejadas, porém, requerendo ações rápidas a assertivas para evitar a geração de produtos não conforme;

Mudança emergencial – Processo habitualmente complexo, não planejado, no qual a organização vai respondendo de forma a ultrapassar as ameaças ou os desafios com que se vai deparando, como por exemplo, a geração de produtos em condições não conformes que possam afetar a saúde de consumidores gerados inesperadamente de situações não previstas e com medidas de mitigação planejadas, e por isso, com risco de fugir ao controle da organização. Mudanças emergenciais só são bem sucedidas quando as equipes internas são plenamente competentes e conscientizadas.

Mudança radical – Habitualmente planejada, de forma a antecipar acontecimentos futuros ou a inverter uma deficiente performance, assim como em casos de reengenharia, por exemplo, na aquisição de novas tecnologias, mudança de fornecedores, startup de novas plantas industriais, etc.

De uma forma geral, numa gestão de mudanças, pode-se recorrer às seguintes etapas:

- Definição dos fatores que motivam a mudança e objetivos estratégicos derivados, a serem debatidos quanto à pertinência e relevância e negociados pela alta direção;

- Apoio da alta direção para prover os recursos necessários à mudança, e também, para sinalizar a todos na organização que a mudança é importante, alinhando propósitos, especialmente quando a mudança envolve vários departamentos;

- Determinação de um líder com o perfil adequado, que preferencialmente terá que possuir um conjunto de competências, entre as quais, a experiência em situações similares, grande capacidade de liderança e persuasão;

- Envolvimento das pessoas relevantes a cada mudança na organização e necessárias para atender aos seus objetivos, devendo o gestor promover a sua descentralização, estruturando uma equipe, de preferência multidisciplinar e multifuncional, de gestão de mudança;

- Atribuição ou reatribuição de responsabilidades e autoridades aos membros da equipe de gestão de mudanças;

- Elaboração de um cronograma com etapas e prazos para cada uma das etapas da mudança, usando por exemplo um cW2H, assim como de checklists para seu acompanhamento;

- Análise dos riscos das ações e efeitos decorrentes da mudança, por exemplo, com uso de uma matriz GUT (Gravidade – Urgência – Tendência), a fim de mensurar a significância e determinar contramedidas para os potenciais problemas detectados;

- Definição estruturada e sistemática das novas rotinas e novos processos para atender às necessidades da mudança em curso;

- Revisão de documentação existente, como manuais, planos de APPCC, etc, assim como da criação de documentação nova ou complementar;

- Análise da necessidade de novas formas de medição e monitoramento, assim como de manter registros;

- Criar sistemática de educação/ treinamento sobre a mudança, o que é especialmente importante quando a mudança envolve conhecimento técnico com os quais as pessoas não estão familiarizadas;

- Criar uma sistemática eficaz de comunicação sobre as mudanças, envolvendo os times de trabalho que atuam diretamente na mudança e todo o restante da organização, a fim de evitar rumores, desinformação, mal entendidos e distorções;

- Envolver as pessoas resistentes à mudança, sabendo que isto consome tempo, mas é importante para que todas as pessoas compreendam e se comprometam com a mudança, a fim de garantir um engajamento completo;

- Negociação com stakeholders afetados, como meio formal de atingir a cooperação, buscando a aceitação e aprovação de uma mudança desejada;

- Sistemática de avaliação da mudança contra o briefing de partida, ou seja, o própósito da mudança, assim como análise da finalização e eficácia, a fim de validar a mudança ou traçar contramedidas de correção.

Por fim, não tenha medo das mudanças e esteja preparado, aprimore o seu quociente de adaptabilidade (QA) na gestão da segurança de alimentos, lembre que todas as mudanças vêm acompanhadas de ameaças e oportunidades, e a maior oportunidade profissional está para aqueles que em meio a adversidades sabem conduzir mudanças com profissionalismo, dinamismo e a ética nas atividades de food safety.

Gostou deste artigo? Conte nos comentários, fale de mudanças das quais participou e como foi sua experiência.

9 min leituraHeráclito (540 a.C. – 470 a.C.), um importante filósofo pré-socrático, já dizia: “Nada existe de permanente, a não ser a mudança”. Não pretendo neste artigo filosofar, mas trazer o tema […]

Somando-se a isso, é indiscutível o vantajoso incremento ao fluxo comunicação via o avanço das tecnologias associadas com a internet das coisas, big data, uso da inteligência artificial etc., como tratado no artigo

Somando-se a isso, é indiscutível o vantajoso incremento ao fluxo comunicação via o avanço das tecnologias associadas com a internet das coisas, big data, uso da inteligência artificial etc., como tratado no artigo