6 min leituraO tratamento térmico continua sendo um dos métodos mais importantes utilizados no processamento de alimentos e bebidas para a redução de cargas microbianas e a garantia de alimentos seguros, e adicionalmente, proporciona também alguns benefícios:

- Aumento de shelf-life;

- Em alguns casos, por exemplo em envases assépticos, propicia a não necessidade de refrigeração, o que ajuda no armazenamento e logística;

- Branqueamento, com a possibilidade de inativação de enzimas responsáveis pelo escurecimento;

- Destruição de fatores antinutricionais, como inibidores de tripsina em algumas leguminosas;

- Aumento da disponibilidade de alguns nutrientes, por exemplo: digestibilidade de proteínas, gelatinização de amidos e liberação de niacina ligada.

No entanto, a aplicação do calor também destrói componentes dos alimentos responsáveis pelo seu sabor, cor ou textura e, como resultado característico, eles são, muitas vezes, percebidos como de menor qualidade ou valor. Por isso, o emprego do calor não pode ser usado indiscriminadamente.

Felizmente, é possível minimizar os efeitos indesejáveis, e ao mesmo tempo potencializar os efeitos desejáveis com a utilização de combinações de temperaturas mais elevadas e tempos menores no processamento térmico, recorrendo-se a tecnologias como a esterilização HTST, entre outras.

O EFEITO DAS ALTAS TEMPERATURAS

Altas temperaturas têm a capacidade de provocar a redução da carga de microrganismos em alimentos, por isso são usadas como método de conservação, garantindo a segurança dos alimentos, sendo tema relevante em Planos HACCP, configurando muitas vezes PCCs.

As temperaturas capazes de provocar uma redução significativa da carga microbiana são denominadas de “temperaturas letais”.

Para que seja efetivo, o calor requer tempo de ação. Assim, normalmente controla-se o binômio tempo/ temperatura, dependente de fatores que definem a intensidade do tratamento e do tempo de exposição ao calor para reduzir uma determinada população microbiana a níveis aceitáveis, portanto, seguros.

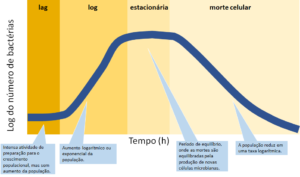

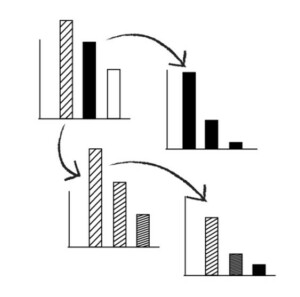

Quando os microrganismos são submetidos a temperaturas letais e constantes, podemos observar uma redução no número de microrganismos sobreviventes. A letalidade de um processo térmico representa o número de ciclos logarítmicos reduzidos na população destes microrganismos.

Para uma dada população de microrganismos, submetida a uma temperatura letal constante, o número dos microrganismos viáveis decrescem obedecendo à cinética de primeira ordem, o que significa que uma mesma porcentagem do microrganismo é destruída em um dado intervalo.

Quanto maior a temperatura, maior o efeito da morte pelo calor, assim com o aumento da temperatura o tempo para se conseguir o mesmo efeito diminui.

Por isso, a letalidade requerida para um processo é definida como o tempo necessário em uma temperatura específica, que seja suficiente para reduzir a população de um determinado microrganismo até níveis aceitáveis, ou seja, dentro dos quais um determinado alimento possa ser considerado como efetivamente seguro.

ESTERILIZAÇÃO

Numa pasteurização ocorre a destruição de microrganismos patogênicos não-esporulados, porém, numa esterilização temos um efeito mais enérgico, destruindo também os esporulados. Como resultado, os alimentos esterilizados alcançam uma vida útil maior do que aqueles pasteurizados e podem ser armazenados em temperatura ambiente, como é o caso de alimentos em caixinhas longa vida.

Num contexto geral, na esterilização se utilizam temperaturas acima de 100°C e tempos mais curtos, na pasteurização abaixo de 100°C e tempos mais longos.

Em um processamento térmico, o valor da letalidade de uma esterilização é calculado baseando-se na resistência térmica dos microrganismos ou de seus esporos, conforme a penetração de calor no produto.

Veja que o termo esterilização não significa a destruição de “todos” os microrganismos em um meio, pois como a curva de morte térmica dos microrganismos é logarítmica, não se atinge o zero.

Por isso, na prática, na esterilização comercial de um produto submetido a este processo ainda poderão existir esporos ou mesmo alguns microrganismos, porém estes não se encontram viáveis e em condições para se desenvolver e/ ou causar danos aos consumidores. Por este motivo, não causam transformações no produto final ou doenças em quem consome.

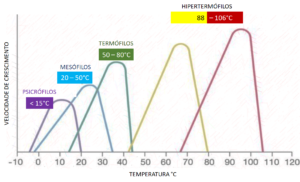

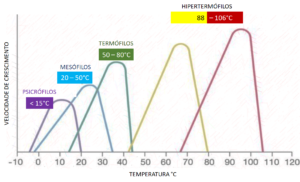

De modo geral a resistência ao calor dos microrganismos está relacionada com suas temperaturas ótimas de crescimento.

Os termófilos são mais resistentes ao calor que os mesófilos, que por sua vez são mais resistentes que os psicrófilos. Já as bactérias formadoras de esporos são mais resistentes que as não esporuladas, sendo as formadoras de esporos termofílicas mais resistentes que as formadoras de esporos mesofílicas.

Também podemos relacionar a coloração de Gram com a resistência ao tratamento térmico, sendo que os microrganismos Gram Positivos tendem a ser mais resistentes que os Gram negativos.

Além disso, o tempo necessário para obter a esterilização comercial de um alimento é influenciado por outros fatores:

- Resistência ao calor dos microrganismos ou enzimas que podem estar presentes no alimento;

- Condições do aquecimento;

- Composição e pH do alimento;

- Tamanho e tipo do recipiente;

- Estado físico do alimento.

Processamentos com altas temperaturas e tempos curtos (em inglês, high temperature short time: HTST) podem ser utilizados para produzir o mesmo nível de destruição de microrganismos ou enzimas em temperaturas mais baixas durante períodos maiores, porém com uma maior manutenção das características sensoriais e do valor nutricional dos alimentos.

Se quiser se aprofundar este tema, sugiro uma olhada no artigo “Controle em tempo real em um processo de esterilização convencional” no link esterilização e o artigo “Modelamento matemático do processo de esterilização de alimentos condutivos em embalagens de vidro” no link modelagem.

FATORES QUE DEFINEM A RESISTÊNCIA TÉRMICA

Para que se possa estabelecer um processamento térmico adequado para a destruição dos microrganismos, é necessário conhecer a resistência térmica dos microrganismos-alvo. Normalmente, para alimentos que não tem pH abaixo de 4,5, utiliza-se como referência o Clostridium botulinum por ser um patógeno esporulante de alta resistência ou o Clostridium sporogenes, que apesar de ser um deteriorante, é ainda mais resistente que o botulinum.

Essa resistência é influenciada por diferentes fatores como, por exemplo, número de células vegetativas ou esporos, espécie, fase do crescimento e das características do meio (pH, composição do alimento, presença de substâncias inibidoras etc). Os seguintes fatores influenciam na letalidade de microrganismos:

Valor D

- Tempo de redução decimal, que é o tempo (em minutos), a uma determinada temperatura, capaz de reduzir 90% dos microrganismos, ou seja, o tempo necessário para a curva de sobreviventes atravessar 1 ciclo log, restando 10% da população inicial de microrganismos;

- Dt normalmente é a expressão de D quando determinado à temperatura de 121°C. Assim, em uma contagem inicial de esporos de 100 esporos/mL, após tratamento térmico em um tempo de redução decimal, ou seja, 1 D, a contagem de esporos será reduzida para 10 esporos/mL;

- O valor D reflete a resistência de um microrganismo para uma temperatura específica. Quanto maior é o D, mais resistentes são os microrganismos e é necessário mais tempo para destruí-los.

Valor Z

- É o aumento de temperatura, necessário para reduzir em 90% o tempo de destruição térmica, ou seja, que ocasione o mesmo efeito letal em um décimo do valor D;

- O valor Z reflete a resistência relativa de um microrganismo para diferentes temperaturas destrutivas. Com isto é possível calcular processos térmicos equivalentes sob diferentes temperaturas;

- Então, se o valor D é de 10 minutos para uma temperatura de 100ºC, e de 1 minuto para uma temperatura de 120ºC, o valor z é de 20ºC. Os D e Z variam para cada microrganismo e com as condições do meio.

Valor F:

- É o tempo, em minutos, em uma determinada temperatura, suficiente para destruir as células ou esporos de um determinado microrganismo;

- A eficiência do processo de esterilização determina o número de reduções decimais na contagem de esporos que é obtida em determinado tratamento térmico;

- Logo, sendo 1012 a contagem de esporos iniciais em um produto submetido ao processamento em uma planta com efeito de esterilização igual a 10, a contagem final de esporos será de 102.

Valor B*:

- É relacionado com o efeito bacteriológico do processo, ou seja, o efeito letal total integrado no processamento ao qual o produto é submetido.

Valor C*:

- É o efeito químico, ou seja, o dano químico total integrado do processamento ao qual o produto é submetido.

Num contexto geral, um processamento de ultrapasteurização UHT (ultra high temperature) é considerado satisfatório quando consegue estabelecer padrões de processo que maximinizem B* e minimizem C*.

FATORES SINÉRGICOS

Existem vários outros fatores que afetam sinergicamente a resistência térmica dos microrganismos ao calor, influenciando na destruição térmica, tais como:

- Gordura: Aumenta a resistência térmica dos microrganismos, apresentando efeito protetor;

- Sais: Têm efeito variável e dependente do tipo de sal. Alguns sais têm efeito protetor e outros tornam as células mais sensíveis ao calor;

- Carboidratos: Sua presença pode causar aumento da resistência dos microrganismos ao calor;

- Proteínas: Durante o aquecimento as proteínas têm efeito protetor sobre os microrganismos, ou seja, alimentos com alto teor proteico aumentam a resistência térmica dos microrganismos;

- pH: Cada microrganismo possui pH ótimo de crescimento, e são mais resistentes ao calor neste pH. Quanto mais se afasta deste valor de pH ótimo, tanto para cima quanto para baixo, mais aumenta a sensibilidade do microrganismo ao calor;

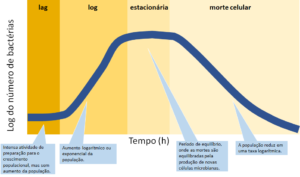

- Idade dos microrganismos: Há uma tendência de as células bacterianas serem mais resistentes na fase estacionária de crescimento, e menos resistentes ao calor na fase logarítmica;

- Temperatura de crescimento: Com o aumento da temperatura de incubação cresce a resistência dos microrganismos ao calor;

- Compostos inibitórios: Na presença de compostos inibidores de crescimento dos microrganismos, como antibióticos, ocorre uma redução na resistência ao calor;

- Efeito de ultrassônicos: Endoesporos bacterianos submetidos a tratamentos ultrassônicos têm menor resistência ao calor.

REFERÊNCIAS BIBLIOGRÁFICAS:

BARROS, G.A. Produtos esterilizados. Revista do Instituto de Laticínios Candido Tostes. Juiz de Fora: v. 28, n. 169, p.17-23, 1973.

FELLOWS, P.J. Tecnologia do processamento de alimentos. Porto Alegre. Artmed.2006, 711p.

GAVA, A. J.; SILVA, C.A.B.; FRIAS, J.R.G. Princípio de Tecnologia de Alimentos. Princípios e Aplicações. São Paulo, Nobel, 2009, 512p.

JAY, J.M. Microbiologia de Alimentos. 6° ed. Porto Alegre: Artmed, 2005, 712p.

MASSAGUER, P.R. Microbiologia dos Processos Alimentares. São Paulo: Varela, 2006, 258p.

PENNA, T.C.V.; MACHOSHVILI, I.A. Esterilização térmica. Conceitos Básicos da Cinética de Morte Microbiana. Revista Farmácia Bioquímica. Universidade de São Paulo, (Supl. 1):1-5, 1997.

6 min leituraO tratamento térmico continua sendo um dos métodos mais importantes utilizados no processamento de alimentos e bebidas para a redução de cargas microbianas e a garantia de alimentos seguros, e […]