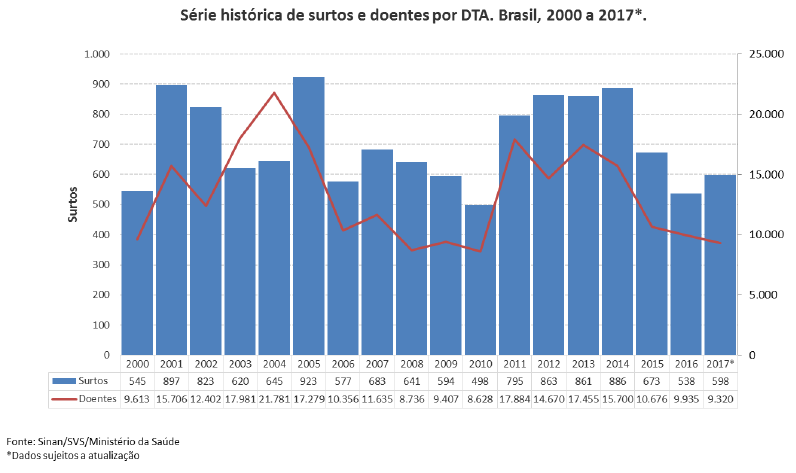

Apesar de todos os avanços atuais na higiene na produção de alimentos, a segurança de alimentos é um problema de saúde pública cada vez mais importante. Estima-se que cerca de 30% das pessoas nos países industrializados sofram de doenças transmitidas por alimentos todos os anos. Ainda em 2016, segundo a Organização Mundial de Saúde (OMS), as doenças diarreicas estiveram entre as dez principais causas de morte em todo o mundo. Há, portanto, a necessidade de novos métodos de redução ou eliminação de patógenos de alimentos.

Ao mesmo tempo, a sociedade está passando por uma tendência de consumo consciente, desejando menos aditivos químicos e produtos com menor impacto no meio ambiente. Sabe-se que os aditivos químicos ainda são importantes para aumentar a vida útil de vários alimentos, mas hoje existem diversos estudos indicando que muitos desses aditivos podem ser prejudiciais à saúde do consumidor, provocando alergias, alterações no comportamento, carcinomas e outros.

Além disso, a OMS vem desde 2002 recomendando uma redução no consumo de sal, a fim de reduzir a incidência de doenças cardiovasculares em todo o mundo. Há algum tempo as indústrias de alimentos vêm se adequando a essa redução. Mas se o nível de sal nos alimentos processados é reduzido, é possível que outros aditivos sejam necessários para aumentar sua conservação. Existe, portanto, espaço para novos métodos de tornar os alimentos seguros, que tenham uma imagem natural.

Uma possibilidade é o uso de óleos essenciais como conservantes em alimentos. A “International Standart Organization” (ISO) define os óleos essenciais como produtos obtidos de partes de plantas por meio de destilação. Estes óleos essenciais são líquidos hidrofóbicos de compostos aromáticos que são voláteis e oleosos e estão presentes em várias partes da planta, como galho, flor, folha, casca, semente e raiz. Os óleos essenciais têm frequentemente um odor agradável e por vezes um sabor característico. Tipicamente, são misturas altamente complexas, geralmente de centenas de compostos aromáticos individuais. Os óleos essenciais reconhecidos como seguros pela Food and Drug Administration (FDA) são:

- Manjericão (Ocimum basilicum)

- Bergamota (Citrus bergamia)

- Pimenta preta (Piper nigrum)

- Cassia (Cinnamomum cassia)

- Canela (Cinnamomum zeylanicum)

- Sálvia (Salvia sclarea)

- Cravo-da-Índia (Eugenia caryophyllata)

- Coentro (Coriandrum sativum)

- Cominho (Cuminum cyminum)

- Erva-doce (Foeniculum vulgare)

- Gerânio (Pelargonium graveolens)

- Gengibre (Zingiber officinale)

- Toranja (CitrusX paradisi )

- Baga de zimbro (Juniperus communis)

- Limão (Citrus limon)

- Erva- cidreira (Cymbopogon flexuosus )

- Cal (Citrus aurantifolia)

- Manjerona (Origanum majorana)

- Melissa (Melissa officinalis)

- Orégano (Origanum vulgare)

- Hortelã-pimenta (Mentha piperita)

- Laranja azeda (Citrus aurantium)

- Camomila Romana (Anthemis nobilis)

- Alecrim (Rosmarinus officinalis)

- Hortelã (Mentha spicata)

- Tangerina (Citrus reticulado)

- Tomilho (Thymus vulgaris)

- Laranja Selvagem (Citrus sinensis)

- Ylang Ylang (Cananga odorata)

Ervas e temperos comumente usados em alimentos forneceram a maioria dos óleos essenciais que foram estudados. Sabe-se que os óleos essenciais são uma importante fonte de compostos bioativos antioxidantes e antimicrobianos. A ação mais importante em alimentos é minimizar ou mesmo eliminar a presença de microrganismos e ou reduzir a oxidação lipídica. Portanto, seu uso pode ser muito útil para aumentar o prazo de validade de produtos.

Embora os óleos essenciais tenham se mostrado uma alternativa aos aditivos químicos, eles apresentam limitações para aplicação em alimentos. Baixa solubilidade em água, alta volatilidade e odor marcante são as principais propriedades que dificultam a sua aplicação. Os óleos essenciais, por serem voláteis, podem ser facilmente degradados (por oxidação, volatilização, aquecimento, luz, etc.) quando são adicionados diretamente ao alimento.

Levando em consideração que a maioria dos processos de fabricação de alimentos inclui tratamento térmico ou exposição ao ar e à luz, avanços no que se referem a novas formas de aplicação dos óleos essenciais estão em estudo. Métodos de proteção para aumentar sua duração e ação, através da liberação controlada durante a vida útil dos alimentos têm sido propostos. A aplicação de óleos essenciais em materiais de embalagem e filmes de revestimento, mas também diretamente no alimento, como nanoemulsões, nanoencapsulados, são algumas de suas aplicações.

Vários materiais utilizados em embalagens de alimentos e filmes de revestimento podem ser usados para incorporar óleos essenciais. As matrizes poliméricas utilizadas podem ser derivadas de materiais não renováveis, como o polipropileno, ou de biomateriais como a quitosana. Uma grande variedade de óleos de diferentes plantas como manjericão, camomila, cardamomo e alecrim têm sido aplicados em embalagens de alimentos como antimicrobianos e antioxidantes.

A nanoencapsulação de óleos essenciais oferece inúmeras vantagens, como facilidade de manuseio, estabilidade, proteção contra a oxidação, melhor distribuição, solubilidade, liberação controlada, sem efeito adverso sobre as propriedades organolépticas dos alimentos. Materiais encapsulantes, como quitosana, ciclodextrina, albumina, globulina, maltodextrina e amido têm sido usados na nanoencapsulação de óleos essenciais, protegendo-os da degradação.

Vários estudos de caso sobre a aplicação de óleos essenciais em alimentos foram realizados. Óleos de coentro, cravo, orégano e tomilho foram usados para controlar patógenos e deteriorantes em carne bovina e frango; óleo de orégano aumentou a vida útil de produtos à base de pescados e frutos do mar; óleos de capim cidreira e geraniol foram eficazes contra E. coli, Salmonella sp., e Listeria spp. em sucos de maçã, pera e melão; óleo de capim-limão, óleo de orégano e vanilina foram utilizados em um revestimento comestível de maçã, prolongando sua vida útil; óleos de canela, palmarosa e erva-cidreira (0,3 e 0,7%) nanoencapsulados foram utilizados para aumentar a vida útil de melão minimamente processado; óleo de cravo inibiu o crescimento de Listeria monocytogenes em queijo mussarela. Estes são só alguns exemplos.

De fato, óleos essenciais estão a caminho de revolucionar a conservação de alimentos, porém as pesquisas sobre seu uso na indústria de alimentos ainda estão na fase da infância, com novas descobertas por vir. Ainda assim, os resultados são promissores e sugerem que os óleos essenciais poderão substituir aditivos químicos e criar produtos alimentícios mais naturais e seguros com uma longa vida útil.

Fontes:

CALO, Juliany Rivera et al. Essential oils as antimicrobials in food systems–A review. Food Control, v. 54, p. 111-119, 2015.

FERNÁNDEZ-LÓPEZ, Juana; VIUDA-MARTOS, Manuel. Introduction to the special issue: application of essential oils in food systems. 2018.

PRAKASH, Bhanu et al. Nanoencapsulation: An efficient technology to boost the antimicrobial potential of plant essential oils in food system. Food Control, v. 89, p. 1-11, 2018.

RIBEIRO-SANTOS, Regiane et al. Use of essential oils in active food packaging: Recent advances and future trends.Trends in food science & technology, v. 61, p. 132-140, 2017.

SHEWFELT, Robert L. How Safe Is the American Food Supply?. In: In Defense of Processed Food. Copernicus, Cham, 2017. p. 125-141.

4 min leituraApesar de todos os avanços atuais na higiene na produção de alimentos, a segurança de alimentos é um problema de saúde pública cada vez mais importante. Estima-se que cerca de 30% […]