Gerir uma grande indústria alimentícia é um desafio constante, que exige foco e determinação para alcançar resultados expressivos. A chave para o sucesso está em manter processos bem estruturados e claros.

Primeiro passo: entendimento e controle dos processos

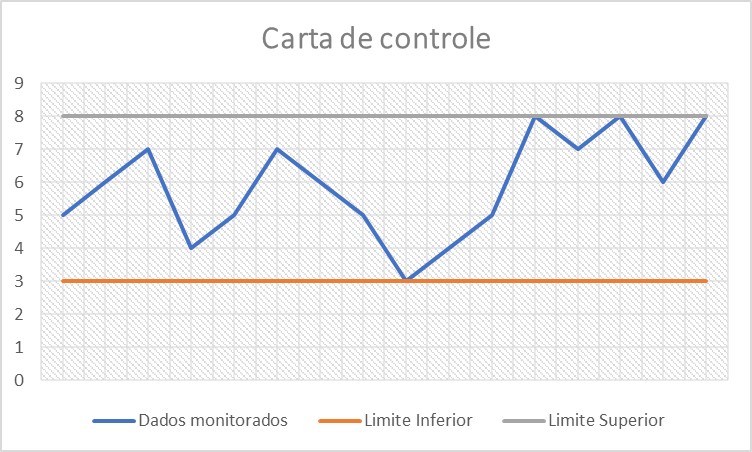

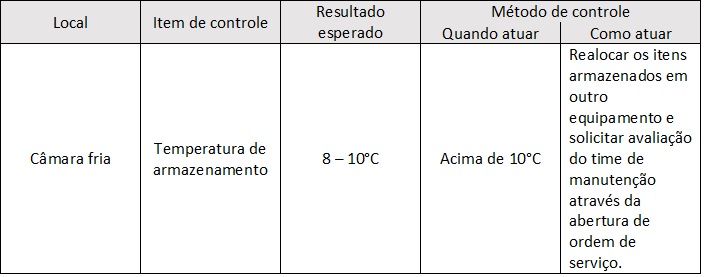

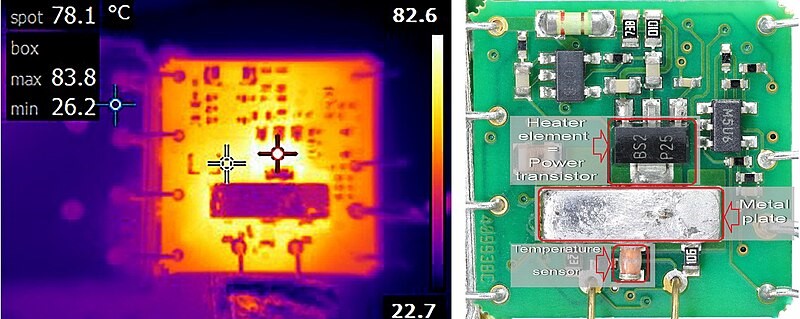

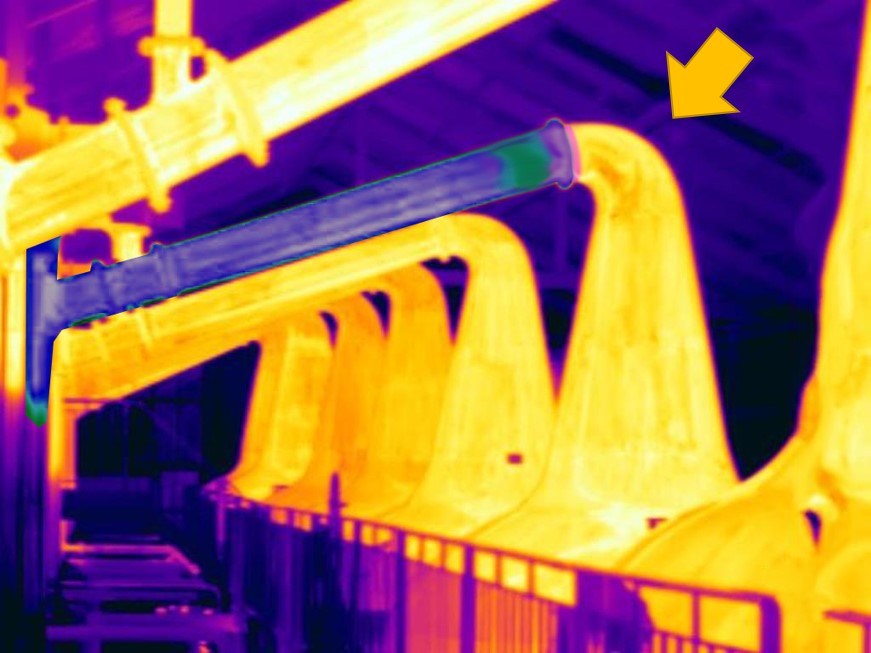

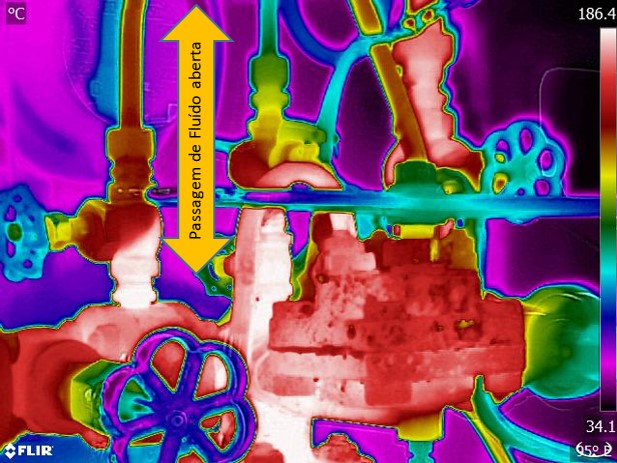

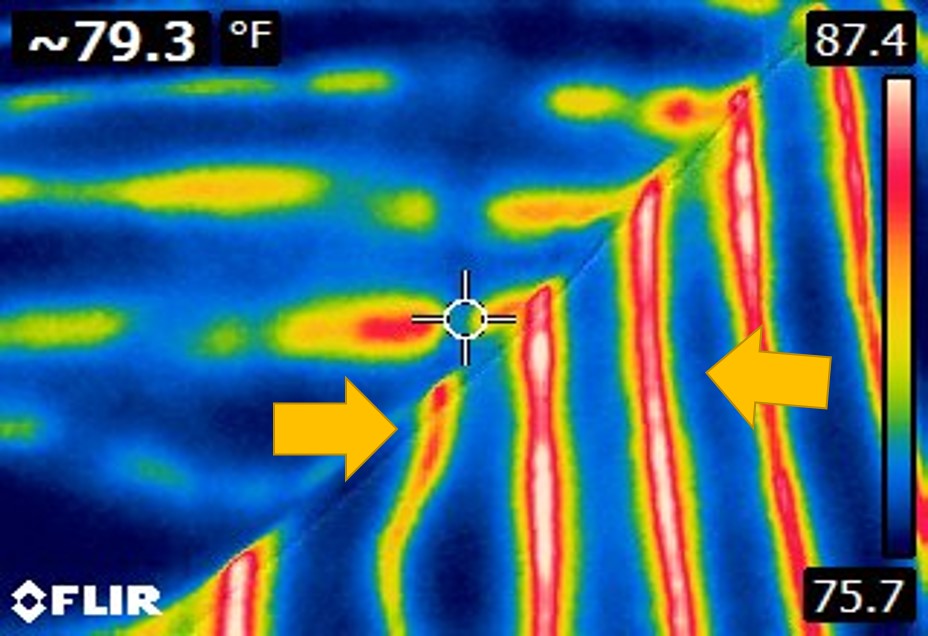

Para começar, é essencial entender quais processos precisam de controle. Implementando sistemas de gestão como as normas ISO 9001 para gestão da qualidade e ISO 22000 para segurança dos alimentos (disponíveis em iso.org), enfrentamos a tarefa de seguir muitos procedimentos e manter controles rigorosos. Identificar os Pontos Críticos de Controle (PCCs), conforme o sistema HACCP (Análise de Perigos e Pontos Críticos de Controle), definir Pontos de Controle de Qualidade (PCQs) conforme a Análise de Modos de Falha e Efeitos (FMEA), e determinar a frequência de revisão é fundamental para um gerenciamento eficaz. Em uma estrutura de qualidade, esses controles podem ser realizados tanto digital quanto analogicamente, com várias frequências. A escolha entre digital ou analógico será crucial na agilidade da tomada de decisão.

Segundo passo: gestão das informações

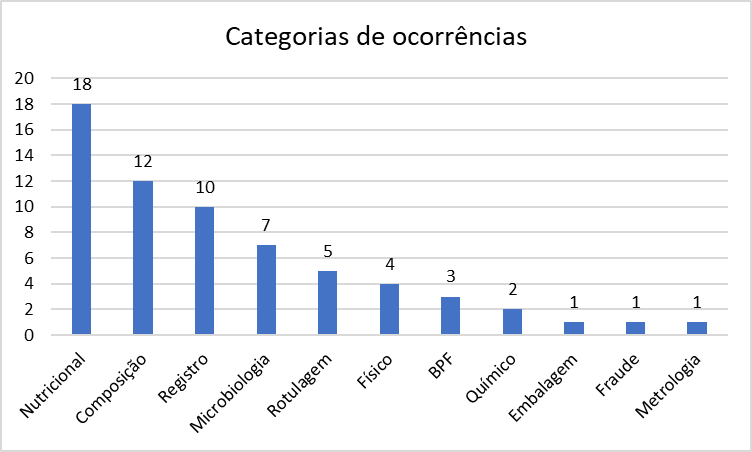

A gestão eficiente das informações coletadas é crucial. Dados brutos precisam ser transformados em insights valiosos. A análise desses dados deve ser feita por profissionais com conhecimento técnico avançado e familiaridade com ferramentas de análise de dados. A metodologia Lean Six Sigma | Visão Evolutiva da Qualidade na Indústria de Alimentos pode ser útil para a análise de dados, promovendo a geração de insights onde desvios prováveis ou reais são identificados e tratados dentro de ferramentas de solução de problemas, como métodos MASP, Sprint Kaizen ou, em casos complexos, DMAIC (Definir, Medir, Analisar, Melhorar, Controlar). Informações sobre essas metodologias podem ser encontradas no American Society for Quality (asq.org).

Terceiro passo: análise e avaliação frequentes

Com os métodos de análise definidos, é necessário estabelecer a frequência dessas análises. Reuniões produtivas e focadas são essenciais, devendo seguir uma estrutura de discussão que gere informações estruturadas. Dependendo da geração de dados, reuniões técnicas devem ocorrer pelo menos semanalmente, e discussões gerenciais podem ser semanais ou quinzenais. Modelos de gestão de informação, como dashboards e KPIs (Indicadores-chave de Desempenho), ajudam no monitoramento e discussão dos resultados. Ferramentas como Tableau ou Power BI podem ser usadas para criar painéis dinâmicos, facilitando a identificação de tendências e oportunidades.

Quarto passo: discussões estratégicas com a liderança

As discussões estratégicas com a liderança são essenciais para alinhar processos e produtos aos objetivos da indústria. Nessas reuniões, é importante utilizar metodologias como o Balanced Scorecard para garantir que as decisões estejam alinhadas com a visão de longo prazo da organização. Informações adicionais sobre o Balanced Scorecard podem ser encontradas em recursos educacionais específicos. Tais encontros devem ser multidisciplinares, envolvendo diversas áreas para assegurar uma visão integrada das decisões estratégicas.

Conclusão

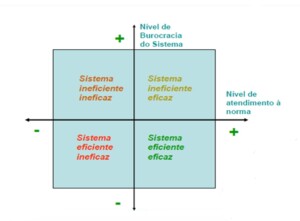

A integração efetiva desses passos na gestão das rotinas organizacionais e de produção e a cultura de aderência aos procedimentos são essenciais para o sucesso de uma organização. A adoção de práticas como Lean Manufacturing, TPM (Como implantar TPM com segurança dos alimentos – todos os passos da Manutenção Autônoma, Passo 7 de MA na indústria de alimentos – Gestão autônoma) e WCM, mais do que mera formalidade, deve ser vista como parte central da cultura organizacional, diferenciando as empresas de sucesso e garantindo uma gestão eficaz em um setor tão dinâmico quanto o alimentício.

Romulo Seixas Aliende é engenheiro químico e de segurança do trabalho, formado pela UNIFAE e UNIVAS, com trajetória destacada em grandes multinacionais como Ferrero, Danone, PepsiCo, Kerry e Coca Cola FEMSA. Adquiriu experiência internacional significativa nos EUA, liderando operação e projetos de melhoria em sistemas de limpeza e sanitização, segurança comportamental (BBS) e gestão de crises, fortalecendo a resiliência organizacional. Atua como auditor líder de 1ª parte nas certificações FSSC 22000, ISO 14001, SA 8000, OHSAS 18001, ISO 45001 e AIBI.

3 min leituraGerir uma grande indústria alimentícia é um desafio constante, que exige foco e determinação para alcançar resultados expressivos. A chave para o sucesso está em manter processos bem estruturados e […]