Desenvolver uma cultura forte em qualidade e segurança de alimentos requer um comprometimento significativo em todos os níveis da organização. Aqui estão algumas ações que podem ajudar nesse processo de engajamento.

Atenção: cada empresa é única, então é importante adaptar as sugestões à realidade específica de cada organização, pois o que pode funcionar na empresa “X” não necessariamente dará certo na empresa “Y”.

– Comprometimento da alta direção: É fundamental que a alta direção da empresa esteja comprometida com a qualidade e a segurança dos alimentos. Eles devem estabelecer políticas claras e dar recursos adequados para garantir a conformidade com os padrões internos. Desenvolver um programa de reconhecimento com base nos valores da empresa, entregando certificados em público (conexão de diferentes níveis hierárquicos) pode ser um bom caminho a trilhar;

– Educação e treinamento: Todos os funcionários, desde a linha de produção até a liderança, devem receber treinamentos direcionados e regularmente em boas práticas de fabricação, higiene pessoal, APPCC, controle de qualidade e segurança de alimentos, com níveis de exigências adequados as suas funções. Tenho visto empresas educadoras promovendo ensino técnico para seus colaboradores, assim estão driblando a escassez de mão de obra e qualificada. Parabéns a estas organizações que entendem o seu papel de promover mudanças!

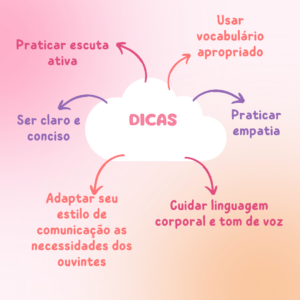

– Comunicação eficaz: Estabelecer canais abertos de comunicação para que os funcionários possam relatar problemas de qualidade e segurança sem medo de represálias (segurança psicológica). “Por que (e não quando) devo chamar a qualidade?” Para orientar as pessoas em gestão à vista. Também é importante comunicar regularmente as políticas e procedimentos relevantes as suas tarefas. Um exemplo é o cascateamento de metas e objetivos de qualidade em formato de TOP 10, colocando os temas do ano anterior, com os problemas analisados criticamente e repetidos nos treinamentos e reuniões ou enviar sugestões de melhorias via QR Code e forms. Comunicação e feedbacks com apoio do departamento de RH, e não a área da Qualidade, com ações na semana da Qualidade, ou seja, demais áreas trabalhando para a Qualidade com movimento e indicadores acontecendo;

– Monitoramento e controle: Implementar sistemas robustos de monitoramento e controle de qualidade em todas as etapas da produção, desde a matéria-prima até o produto final. Pode-se definir um programa de bônus incluindo KPIs de qualidade aos setores fabris;

– Auditorias internas: Realizar auditorias internas regulares para garantir a conformidade com os padrões de qualidade e segurança de alimentos, buscando comportamentos e não apenas requisitos normativos ou legais;

– Melhoria contínua: Estabelecer um sistema de melhoria contínua para identificar e corrigir problemas de qualidade e segurança de forma proativa;

– Envolvimento dos funcionários: Incentivar o envolvimento ativo dos funcionários no processo de melhoria da qualidade e segurança de alimentos, reconhecendo e recompensando contribuições significativas. Realizar uma pesquisa de engajamento para todos os funcionários da fábrica, onde tenha uma pergunta sobre a atenção aos consumidores, como esta: “A empresa proporciona uma ótima experiência ao cliente/consumidor?”. Um Programa Guardiões de Qualidade funciona bem, com pessoas selecionadas e indicadas para receber treinamentos específicos e serem multiplicadores na operação (similar à CIPA da qualidade para cascatear, compartilhando incidentes ou quase acidentes sérios, com as lições aprendidas pela organização).

– Certificações e selos de qualidade: Buscar certificações reconhecidas internacionalmente, para demonstrar o compromisso da empresa com a qualidade e a segurança dos alimentos e atendimento aos padrões para livre comércio entre países;

– Transparência e prestação de contas: Ser transparente sobre as práticas de qualidade e segurança de alimentos da empresa e prestar contas à comunidade e aos órgãos reguladores e outros stakeholders;

– Inovação e adaptação: Estar aberto a novas tecnologias e práticas que possam melhorar a qualidade e a segurança dos alimentos, e adaptar-se às mudanças nas regulamentações e nas demandas do mercado, sendo a mais recente a cobrança sobre as mudanças climáticas globais;

– Celebração de datas importantes como o Dia do Consumidor, o dia mundial Food safety e o dia mundial da qualidade, a semana de conscientização sobre as alergias alimentares; com palestras, diálogos, exposição de materiais de análises e gincanas, gamificação, quizzes e teatros, certamente fortalece o engajamento de todos;

– Rota família e kids para familiares conhecerem os ambientes de trabalho dos colaboradores;

– Grupo de WhatsApp da liderança para dar velocidade e aumentar a percepção de perigos e riscos de qualidade e segurança de alimentos, comunicando à equipe de segurança de alimentos;

– Almoços e cafés especiais (com a direção) usando os seus produtos e exposição deles no refeitório;

– Lançamento de produto realizado primeiramente na fábrica, para operação, e depois para a aceitação de mercado;

– Revitalização de áreas de vivência e vestiários, criação de biblioteca, área confortável de descanso, copas para operação;

– Aplicação de pesquisa (quantitativa e qualitativa) sobre a cultura organizacional anualmente para avaliar com mais detalhamento e entendimento de maturidade com maior participação do público-alvo, incluindo terceiros fixos.

E você, se for da empresa “Z”, conte-nos o que mais tem feito nesta jornada de maturidade cultural para o negócio e não simplesmente para atender requisitos de normas certificáveis. Como está o engajamento na sua empresa?

Imagem: Shutterstock

3 min leituraDesenvolver uma cultura forte em qualidade e segurança de alimentos requer um comprometimento significativo em todos os níveis da organização. Aqui estão algumas ações que podem ajudar nesse processo de engajamento. […]