Vivemos numa época em que ser multidisciplinar deixou de ser um desafio e passou a ser uma obrigação. Contudo, com a correria do dia-a-dia, como é possível construir um processo de gestão que tenha o objetivo de realmente fazer a diferença?

É muito comum que as pessoas dediquem bastante tempo elaborando práticas tão detalhadas que se tornam impraticáveis ou que para executá-las sejam necessárias 2, às vezes 3 pessoas focadas na execução.

No fundo, em algumas situações tendemos a construir castelos que podem ruir se não considerarem os 3 principais pilares de um processo de gestão eficaz. E isso se aplica também a gestão de segurança de alimentos.

Acredito muito no “menos é mais”…. As práticas precisam ser simples para ser bem compreendidas pela operação e serem aceitas e demonstrarem resultados efetivos para o dia-a-dia.

Um bom processo de gestão é construído através de 3 pilares: planejamento, controle e pessoas. Para a segurança de alimentos, não é diferente.

Detalhando os pilares, o que temos:

1 – Planejamento

A etapa de planejamento da gestão de segurança de alimentos está relacionada ao desenho do sistema. É aqui que encaixamos a metodologia de análise de perigos e pontos críticos de controle, os demais documentos e procedimentos da organização e as práticas básicas para a implantação de um SGSA (como por exemplo os PPRs, os processos de fabricação, layout, etc).

2 – Controle

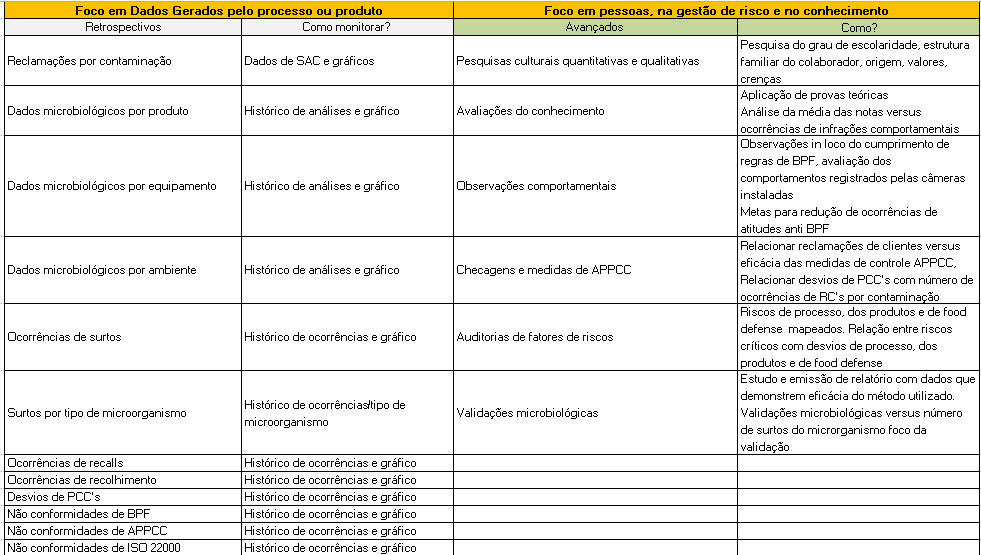

É imprescindível ter um bom método de acompanhamento que possa permitir não somente a verificação do que foi planejado, mas também fornecer dados que possam demonstrar a gestão e facilitar a tomada de decisão.

Aqui também devem ser inclusas as práticas de ações de correção e ações corretivas, considerando não somente o atingimento das metas, mas também o controle da operação.

Porém… não se iludam. Se a atividade não saiu conforme o planejado, avalie a necessidade de replanejar. Um bom planejamento é vivo e aprende com as experiências diárias positivas e negativas, ajustando-se à realidade de operação.

Tenha atenção ao alinhamento dos objetivos da organização. Ter objetivos conflitantes é mais comum do que se pensa. Contudo, nem por isso precisamos medir tudo. Precisamos escolher bem o que medir. Decidir por uma métrica racional e compreensível, que tenha fonte de dados confiável.

Como diziam Kaplan e Norton: “O que não é medido não é gerenciado”.

3 – Pessoas

Nada do que fazemos pode ser realizado sem a presença de pessoas.

Podemos ter o melhor software do mundo, mas inevitavelmente teremos uma pessoa alimentando dados, avaliando gráficos e tendências, tomando decisões. Então, uma boa gestão de pessoas faz a diferença no sucesso de um processo, de uma empresa.

Neste ponto não estou abordando somente a importância da cultura de segurança de alimentos ou a motivação que devemos fomentar entre os colaboradores da organização. As pessoas precisam sim se sentirem envolvidas nos objetivos da organização. Elas precisam sentir que fazem a diferença para o resultado, para obter um produto seguro para os consumidores.

E por outro lado, a organização precisa saber avaliar quem são os potenciais capitais intelectuais, quem são os formadores de opinião, precisa identificar adequadamente como fazer a gestão da capacitação do seu público interno. O planejamento organiza as atividades, mas a execução depende das pessoas.

São estes seres humanos que estão cara a cara com os clientes, que lideram e executam projetos, e que trazem os resultados colaborando para o crescimento da empresa e consequentemente seu crescimento pessoal.

Imagem: Clay Bennett

2 min leituraVivemos numa época em que ser multidisciplinar deixou de ser um desafio e passou a ser uma obrigação. Contudo, com a correria do dia-a-dia, como é possível construir um processo […]