Nos últimos anos, as redes sociais tornaram-se uma das principais fontes de informação para milhões de pessoas em todo o mundo. Contudo, ao mesmo tempo em que democratizaram o acesso à informação, também abriram portas para a proliferação de desinformação, que alguns chamam de fake news, especialmente no campo da alimentação.

Boatos e afirmações alarmistas sobre alimentos, muitas vezes sem base científica, espalham-se rapidamente e criam medo infundado.

Este artigo tem como objetivo desmascarar algumas das mentiras mais comuns sobre alimentos que circulam nas redes sociais e apresentar os fatos com base em ciência.

Fake 1: O frango é cheio de hormônios para acelerar o crescimento

Uma das crenças mais difundidas é a de que o frango que consumimos é cheio de hormônios, supostamente utilizados para acelerar seu crescimento e torná-lo maior em menor tempo. No entanto, essa afirmação é completamente falsa, como foi tratado no artigo: “Quanto de hormônio há no frango que você come?”

A verdade:

A utilização de hormônios no frango é proibida em muitos países, incluindo o Brasil, União Europeia e Estados Unidos.

A produção moderna de frango utiliza métodos avançados de seleção genética, nutrição adequada e controle ambiental para garantir um crescimento rápido e eficiente dos animais, sem a necessidade de hormônios.

As aves crescem rapidamente porque foram desenvolvidas por escolha genética e criadas para obter o melhor desempenho de conversão de ração em crescimento, ou seja, elas têm uma genética aprimorada, o que, junto com uma alimentação balanceada e cuidados veterinários, resulta em um crescimento mais acelerado e saudável.

Além disso, o uso de hormônios em aves seria inviável economicamente, já que o custo de administração e produção seria altíssimo. Isso, somado ao rigor da fiscalização dos órgãos reguladores, torna o mito ainda mais inverossímil.

Fake 2: Salsichas e embutidos matam

Outro mito popular nas redes sociais é a afirmação de que salsichas e outros embutidos, como mortadela e presunto, são “venenos” que levam à morte lenta, ou a mais engraçada, que cada salsicha reduz até 36 minutos de vida. Neste caso, inclusive acho que já estaria morto pelos cachorros-quentes que já comi. Essa crença é amplamente divulgada devido à presença de conservantes, corantes e outros aditivos nesses produtos.

A verdade:

Embora seja verdade que o consumo excessivo de embutidos não seja benéfico à saúde, associá-los diretamente à morte é uma simplificação extrema e alarmista.

A Organização Mundial da Saúde (OMS) classificou carnes processadas como “carcinogênicas”, mas isso não significa que comer uma salsicha ocasionalmente irá causar câncer. A classificação da OMS baseia-se em evidências de que o consumo frequente e em grandes quantidades de carne processada pode aumentar o risco de certos tipos de câncer, especialmente o colorretal.

É importante distinguir entre consumo ocasional e excesso. Afinal, o médico e físico suíço-alemão Paracelso, já no século XVI afirmava que “a diferença entre o remédio e o veneno está na dose”.

Alimentos processados podem fazer parte de uma dieta equilibrada quando consumidos com moderação. Além disso, há esforços contínuos na indústria alimentícia para reduzir a quantidade de nitritos e outros conservantes, melhorando a qualidade desses produtos.

Portanto, o mais importante é equilibrar a alimentação, consumir frutas, legumes e alimentos frescos, ao mesmo tempo em que se modera a ingestão de alimentos industrializados. E fique tranquilo, você não vai morrer porque gosta de cachorro-quente.

Fake 3: O glutamato monossódico (MSG) é perigoso e causa problemas de saúde

O glutamato monossódico (MSG) é um aditivo utilizado para realçar o sabor de muitos alimentos, como sopas, molhos e snacks. Nas redes sociais, o MSG ganhou uma má reputação, sendo acusado de causar enxaquecas, náuseas, alergias, danos cerebrais e até câncer.

A verdade:

Diversos estudos científicos realizados ao longo de décadas não encontraram evidências de que o MSG seja prejudicial à saúde quando consumido em níveis normais.

A crença de que o MSG faz mal à saúde deriva de um fenômeno conhecido como “síndrome do restaurante chinês”, popularizada nos anos 1960, quando alguns indivíduos relataram sentir-se mal após consumir alimentos com MSG em restaurantes asiáticos. No entanto, estudos controlados mostraram que esses sintomas não são provocados especificamente pelo MSG.

O glutamato é um aminoácido que ocorre naturalmente em muitos alimentos, incluindo tomates, queijos e cogumelos. A quantidade de MSG adicionada aos alimentos é pequena e segura para consumo.

Inclusive, o MSG é indicado por médicos oncologistas para auxiliar pacientes que estão fazendo tratamento quimioterápico, já que quem passa por esse tipo de tratamento sofre com a perda do paladar e a diminuição da salivação.

De fato, organizações de saúde como a Food and Drug Administration (FDA) dos Estados Unidos e a Autoridade Europeia para a Segurança dos Alimentos (EFSA) reconhecem o MSG como um aditivo alimentar seguro.

Fake 4: Micro-ondas destrói os nutrientes dos alimentos

As redes sociais também são frequentemente palco de boatos sobre o uso do micro-ondas para aquecer alimentos. Segundo alguns, o micro-ondas destrói os nutrientes dos alimentos, tornando-os menos saudáveis ou até prejudiciais.

A verdade:

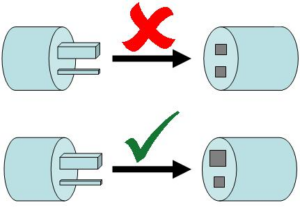

Incrível como um micro-ondas consegue em curtíssimo espaço de tempo aquecer alimentos de forma a parecer um fenômeno mágico para os leigos, mas na verdade, é ciência. O micro-ondas funciona através de ondas eletromagnéticas que interagem com as moléculas de água e gordura dos alimentos, gerando calor e cozinhando-os.

Talvez por isso, gerou-se a lenda de que o seu uso para cozinhar ou aquecer alimentos possa ser prejudicial, mas a verdade é que este processo não destrói nutrientes de forma significativa mais do que outros métodos de cozimento, como fervura ou fritura.

De fato, o micro-ondas pode até preservar mais nutrientes em certos casos, já que o tempo de cozimento é mais curto e usa menos água, o que evita a perda de vitaminas solúveis, como as do complexo B e a vitamina C.

O que importa para a preservação dos nutrientes é a quantidade de calor e a duração do cozimento, independentemente do método utilizado.

Cozinhar demais qualquer alimento, seja no micro-ondas ou no fogão, pode levar à degradação de alguns nutrientes. Portanto, o micro-ondas, quando usado corretamente, é uma forma segura e eficiente de preparar alimentos.

Fake 5: Alimentos geneticamente modificados (OGMs) são perigosos para a saúde

Os organismos geneticamente modificados (OGMs), como milho, soja e algodão, também são alvos frequentes de críticas nas redes sociais. Críticos afirmam que esses alimentos causam doenças, infertilidade e outros problemas graves de saúde, tema já desmentido no artigo “Devo considerar transgênicos como perigo?“.

A verdade:

A modificação genética é uma técnica que permite que os cientistas introduzam características desejáveis nas plantas, como resistência a pragas, o que pode até reduzir o uso de pesticidas químicos na agricultura, aumentando a produtividade por hectares, e assim, beneficiando o meio ambiente.

OGMs são submetidos a testes rigorosos de segurança antes de serem liberados para o consumo.

Diversas revisões científicas globais, conduzidas por entidades como a Academia Nacional de Ciências dos Estados Unidos e a Organização Mundial da Saúde, concluem que os alimentos geneticamente modificados são seguros para o consumo humano.

Até hoje, após mais de 30 anos do começo do uso dos alimentos geneticamente modificados, não há evidências científicas que comprovem que os OGMs, por si só, causem danos à saúde ou sejam prejudiciais ao meio ambiente.

Para finalizar, a desinformação sobre alimentos que circula nas redes sociais pode ter consequências sérias, levando ao medo infundado e a escolhas alimentares desnecessariamente restritivas.

Muitas das alegações alarmistas sobre alimentos são baseadas em mitos que, quando investigados à luz da ciência, revelam-se infundados.

É crucial que o público busque informações em fontes confiáveis e baseadas em evidências antes de tomar decisões sobre a sua dieta. A ciência, a tecnologia de alimentos e os regulamentos de segurança são nossos melhores aliados para garantir uma alimentação segura e saudável para todos.

Deixe seu comentário. Você já caiu em alguma destas fake news?

Leia também:

Mitos ou verdades em segurança de alimentos?

Mitos sobre alimentos nas redes sociais: feijão contaminado com bactéria mortal

Livro trata de mitos e verdades sobre alimentos

Mitos e Fatos sobre Segurança dos Alimentos no nosso dia-a-dia

5 min leituraNos últimos anos, as redes sociais tornaram-se uma das principais fontes de informação para milhões de pessoas em todo o mundo. Contudo, ao mesmo tempo em que democratizaram o acesso à […]