O processo de produção de carne cultivada é multidisciplinar e inclui conhecimentos em engenharia de alimentos, engenharia de tecidos e de bioprocessos, bem como biologia celular, bioquímica e genética. Recentemente, a produção de carne cultivada, utilizando as técnicas de engenharia de tecido muscular, vem despontando como importante método para a produção de carne em laboratório.

A engenharia de tecidos envolve engenharia de materiais, biologia e medicina para criar tecidos e órgãos funcionais em laboratório. As técnicas de engenharia de tecidos têm sido utilizadas há muito tempo para desenvolver soluções biomédicas, principalmente para aplicações em medicina regenerativa. Um dos maiores objetivos da área é a produção de tecidos e órgãos em laboratório, eliminando a fila de transplantes e ajudando na cura de doenças. Como é uma área muito explorada, muitos avanços científicos já foram alcançados e há um número gigantesco de publicações sobre esse tema na literatura científica, com soluções diversas para aplicações biomédicas. Na área de Engenharia de Tecidos, pode-se destacar a engenharia de tecido muscular esquelético, que consiste no cultivo de células musculares lisas, estriadas esqueléticas e estriadas cardíacas.

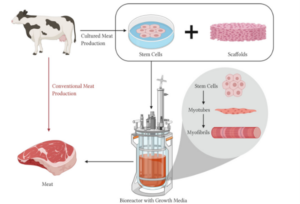

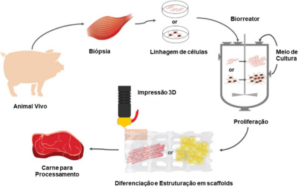

Para reproduzir em laboratório a estrutura complexa do tecido muscular e produzir carne, a engenharia de tecidos busca, em primeiro lugar, compreender a estrutura natural do tecido muscular. Para a produção de carne cultivada, ainda é necessário compreender como a estrutura muscular se relaciona às características da carne (que são diferenciais na suculência da carne), como propriedades nutricionais, sabor, textura, quantidade e distribuição de células de gordura, células de músculo e fibras. Nessa perspectiva, o engenheiro de tecidos enxerga um bife como um composto de fibras musculares organizadas dentro do tecido conjuntivo, sendo sua composição aproximada de 90% de fibras musculares, 10% tecidos conjuntivos e gordurosos e 0,3% de sangue. As fibras individuais são resultado da fusão dos miotubos, que são os blocos de construção da carne cultivada e podem ser obtidos a partir de células-tronco musculares isoladas de um animal vivo, por um processo de biópsia. A produção de carne cultivada envolve a expansão do número dessas células em biorreator, a subsequente proliferação e diferenciação das células (transformação de células-troncos em miotubos) em um scaffold no interior de um biorreator contendo meio de cultura de células e fatores de crescimento, seguido pela colheita da carne, conforme resumido no esquema da figura abaixo.

Figura 1: Processo de produção de carne cultivada versus processo de produção de carne convencional

Todos os dias, novas soluções tecnológicas são adicionadas ao processo de produção de carne cultivada, seja para melhorar aspectos como sabor, textura ou maciez, para viabilizar a produção de carne estruturada ou para reduzir o custo e aumentar a escala de produção.

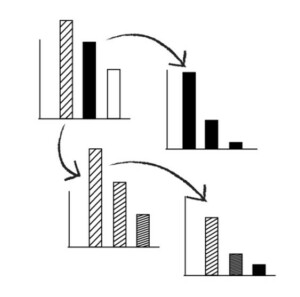

Em síntese, a Figura 2 descreve a produção de carne cultivada de forma resumida, dividida em 4 etapas principais:

(1) a aquisição de células-tronco por biopsias de animais;

(2) expansão em grande escala (proliferação) das células-tronco em biorreatores;

(3) diferenciação induzida de células tronco em miofibrilas, adipócitos ou outros tipos de células maduras e estruturação em scaffolds;

(4) coleta da carne cultivada para posterior processamento em um produto cárneo.

Figura 2: Etapas da produção de carne por cultura de células.

Imagem: Estudo Regulatorio sobre Proteinas Alternativas no Brasil – Carne Cultivada • The Good Food Institute Brasil

A composição do meio de cultivo será determinante para garantir a eficiência do processo, principalmente relacionada à proliferação e diferenciação celular. O produto de carne cultivada pode ser apresentado ao consumidor em forma de hamburguer, nuggets, almôndegas, ou mesmo intactas, como bifes ou pedaços de frango. Ainda, dependendo do produto desejado, pode ser considerada a adição de outras substâncias, como aromatizantes, aglutinantes, aditivos produzidos por fermentação ou compostos a base de planta

Para entender melhor o processo produtivo e a segurança deste tipo de alimento, entrevistamos a pesquisadora Aline Bruna da Silva.

Aline é professora no Departamento de Engenharia de Materiais do Centro Federal de Educação Tecnológica de Minas Gerais (CEFET MG) e possui doutorado em Ciência e Engenharia de Materiais, pela UFSCar. Atualmente lidera um projeto de pesquisas para desenvolvimento de tecnologias de carne cultivada com financiamento internacional do The Good Food Institute (GFI).

Food Safety Brazil: Quais são os maiores desafios e facilidades em termos de gestão de segurança de alimentos em carne cultivada?

Aline: O maior desafio é que se trata de uma tecnologia nova em plena evolução e que envolve conhecimentos de diversas áreas. Uma boa parte dos insumos que estão sendo utilizados na obtenção de carne cultivada foi desenvolvida para aplicações na indústria farmacêutica e em pesquisa cientifica. Cada ingrediente vai precisar ser avaliado criteriosamente, a começar pelas células, depois o meio de cultura (alimento para as células) que ainda está sendo desenvolvido, além de outros insumos como os scaffolds (material usado como suporte para crescimento e diferenciação das células em cultivo), nutrientes para enriquecer o seu valor nutricional etc. Além dos consumíveis, boa parte dos bioprocessos ou etapas desses bioprocessos são novidade para a indústria alimentícia. O processo de obtenção da carne cultivada é bastante complexo e composto de diversas etapas. O processo tem início com a seleção do animal doador das células, passando pela extração e seleção das células, expansão (aumento do número de células) em um biorreator, contendo meio de cultura adequado, depois armazenamento dessas células para gerar um banco de células e garantir os insumos para preparação da carne sem a necessidade de usar mais animais, e, por último, o cultivo dessas células juntamente com os scaffolds em condições adequadas (temperatura, oxigenação, etc) simulando o que ocorre dentro do organismo de um animal. Após essa etapa ainda temos a coleta da carne, a embalagem e o armazenamento para o consumidor final. Cada uma dessas etapas deverá ser monitorada durante o processo produtivo de carne cultivada, e os pontos críticos de controle deverão ser apontados de maneira específica para cada tipo de produto e processo. Devido à sua complexidade, uma análise de segurança adequada vai precisar de equipes bastante multidisciplinares, para destacar os perigos e pontos de atenção. Por outro lado, uma vez realizado esse trabalho, o processo de obtenção da carne cultivada será muito mais controlado do que o da produção de carne convencional, e os riscos de contaminação serão minimizados em comparação com os métodos tradicionais, tornando o processo extremamente seguro. Além disso, o processo de produção de carne cultivada deve gerar menor impacto ambiental, o que justifica o investimento nessa área.

Food Safety Brazil: Quais os marcos regulatórios necessários?

Aline: No Brasil, o Departamento de Inspeção de Produtos de Origem Animal do Ministério da Agricultura, Pecuária e Abastecimento (DIPOA/MAPA) e a Gerência Geral de Alimentos da Agência Nacional de Vigilância Sanitária (GGALI/Anvisa) serão responsáveis por analisar os pedidos de aprovação de produtos de carne cultivada. Nesse sentido, o Good Food Institute Brasil vem atuando para apoiar o trabalho desses órgãos e fomentar as discussões sobre a segurança e qualidade na produção de carne cultivada. As discussões sobre o tema tiveram início em junho de 2021, através de um workshop organizado pelo GFI para as equipes técnicas do DIPOA/MAPA e da GGALI/Anvisa. Ainda em 2021, o GFI contratou o ITAL para o desenvolvimento de um estudo regulatório sobre carne cultivada que levasse em consideração o atual marco regulatório para alimentos no Brasil. As conclusões do estudo regulatório sugerem que o regulador se concentre mais no protocolo de submissão de novos produtos que em parâmetros mínimos e máximos relacionados ao produto acabado. Esse protocolo de submissão ao agente regulador deve conter informações detalhadas sobre o processo produtivo, sistema de controle da produção e dos riscos identificados, ingredientes, insumos e coadjuvantes utilizados, características do produto, análise de risco do seu uso como alimento, bem como a denominação do produto, finalidade de uso e recomendação de consumo indicada. O relatório deve também apontar as metodologias analíticas para avaliação do produto e dos insumos utilizados, se pertinente.

Food Safety Brazil: Se comparasse os perigos num APPCC de carne “tradicional” e carne cultivada, quais seriam os aspectos mais importantes?

Aline: As informações científicas a respeito de segurança de alimentos para carne cultivada ainda estão em desenvolvimento. No entanto, o que podemos antecipar é que provavelmente haverá menos perigos no processo de produção da carne cultivada do que temos na carne. A chance de infecções zoonóticas transmitidas por alimentos, por exemplo, é muito reduzida em comparação à carne convencional, já que o processo de produção da carne cultivada é todo controlado em um sistema fechado. É claro que a avaliação da segurança deverá ser realizada. Um dos pontos de atenção, por exemplo, seria o momento de coleta das células. Coletar células de um animal saudável e de maneira adequada é muito importante para evitar contaminações no cultivo das células em etapas posteriores do processo. Essas e outras questões são mencionadas, por exemplo, no trabalho desenvolvido recentemente pela FAO.

Food Safety Brazil: A forma de preparo pelo consumidor, deverá ser diferente? Vai ser possível comer hambúrguer cultivado mal passado com tranquilidade?

Aline: A carne cultivada é uma carne para consumo humano, com as mesmas características da carne convencional, produzida por meio da tecnologia de cultivo celular, sem a necessidade de criar ou abater animais, conforme já descrevi na primeira questão. A produção da carne é realizada a partir da cultura das células em ambiente cuidadosamente controlado, que fornece temperatura favorável, oxigênio suficiente e nutrientes para que as células cresçam e se dividam e, eventualmente, se diferenciem em um tecido idêntico ao da carne obtida a partir da agropecuária tradicional. Portanto, o produto resultante é uma carne real, ou apenas carne, como deve ser mencionada daqui a algum tempo quando a tecnologia for difundida e aceita pelo consumidor. Assim, espera-se que o preparo pelo consumidor seja também parecido ao que se faz com a carne obtida a partir da agropecuária tradicional. No entanto, é importante mencionar que poderá haver condições microbiológicas diferentes resultantes do processo de produção de carne cultivada, portanto, esse ponto deverá ser avaliado antes de termos uma resposta final.

Food Safety Brazil: Carne cultivada é mais interessante para consumidor final ou para o mercado entre empresas (B2B)?

Aline: Com o avanço da tecnologia e escalonamento dos bioprocessos para produção de carne cultivada, a disponibilidade e variedade de carne para o consumidor final será maior. O custo de produção de frango, boi ou salmão deve ser o mesmo, o que vai facilitar o acesso do consumidor a carnes mais nobres e selecionadas, sem pagar mais por isso. Além disso, o consumidor saberá a procedência do produto, que será produzido em ambiente controlado. Por último, o consumidor final saberá que não foi preciso sacrificar um animal para consumir a carne e a produção reduziu o impacto ambiental. Tudo isso deve tornar a carne cultivada muito interessante para o consumidor final.

Você já conhecia a tecnologia de produção de carne cultivada? Deixe nos comentários o que você achou sobre o tema!

Para saber mais, leia também:

GFI Brasil apresenta panorama sobre a indústria de carne cultivada em publicação inédita

Carne cultivada – perspectivas e oportunidades para o Brasil

Referências

1 Stephens, N. In vitro meat: zombies on the menu? Scripted: A Journal of Law, Technology and Society. 7, 394–401, 2010.

2 GaluskY, W. Technology as responsibility: failure, food animals, and lab-grown meat. Journal of Agricultural and Environmental Ethics. 27, 931–948, 2014.

3 Post, M.J. Cultured meat from stem cells: challenges and prospects. Meat Science 92, 297–301, 2012. 4 Handral, H. K. et. al. 3D Printing of cultured meat products. Critical reviews in food science and nutrition, 2020.

Imagem em destaque: UNEMAT (Universidade do Estado de Mato Grosso)

7 min leituraO processo de produção de carne cultivada é multidisciplinar e inclui conhecimentos em engenharia de alimentos, engenharia de tecidos e de bioprocessos, bem como biologia celular, bioquímica e genética. Recentemente, […]