Em inúmeras ocasiões em nossa vida profissional, nos depararemos com a tarefa de controlar os embarques de diversos alimentos. Desta vez, quero referir-me ao controle na plataforma de embarque (in situ) de uma expedição normal (standard) de peixe processado congelado para um cliente estrangeiro. Também pode ser adaptado para uma remessa dentro do país, para um cliente em outro Estado, por exemplo.

Há um aspecto extremamente importante que se refere à documentação oficial e comercial que deve acompanhar o embarque ou exportação, que geralmente fica a cargo dos Agentes de Exportação e agência de transporte em coordenação com as autoridades sanitárias oficiais e outras autoridades. Esta documentação deve ser previamente verificada e autorizada pelos responsáveis, antes de iniciar as operações de carregamento do caminhão ou container que será utilizado para o transporte do alimento.

Uma vez autorizado o procedimento de embarque e presente o veículo que o transportará, é aconselhável verificar sempre as informações sobre o limite da quantidade de carga bruta que o contêiner está autorizado a transportar e que se denomina Payload. Esta quantidade, expressa em kg ou Lbs, está impressa na parte externa da porta do contêiner e deve ser levada em consideração para não ser ultrapassada. A partir desse momento, começa a tarefa de fiscalização e controle higiênico-sanitário a que me refiro brevemente.

1-Se é uma remessa de caminhão frigorífico ou contêiner frigorífico, deve-se verificar que a placa da câmara do caminhão (que é diferente daquele do caminhão), ou o número de identificação do contêiner, corresponda exatamente ao declarado na documentação. Ignorar essa verificação pode causar um grande problema após o envio.

2- Verifique se o contêiner ou câmara é adequado para carga congelada e se o equipamento de refrigeração da câmara funciona corretamente. Solicite que a câmara venha com o equipamento funcionando e fria. Essa medida é utilizada para verificar se o equipamento de refrigeração está funcionando corretamente e se a mercadoria não será carregada em uma sala com temperatura ambiente, que no verão pode chegar a 30°C ou mais. O tempo para carregar toda a carga de um contêiner reefer de 40 pés é variável. Pode ir de 30 minutos com carregamento em pallets com maquinaria moderna, até 2 horas carregando manualmente mais de 20 toneladas. Por isso, começar pela câmara pré-resfriada tem a vantagem de minimizar a variação de temperatura do produto.

3- Higiene e manutenção da câmara de transporte. Faça um tour pela câmara antes de iniciar o carregamento, verificando a limpeza e a ausência de odores estranhos que possam ser devidos a cargas anteriores e ou à falta de lavagem adequada. Recomendo não iniciar a carga até que as condições de limpeza sejam adequadas. Cheiros de cargas anteriores podem afetar negativamente o produto a ser transportado. As câmaras após a lavagem devem ser arejadas para secagem e ventilação antes de serem recarregadas. Este último é geralmente uma obrigação da empresa transportadora. Não carregue mercadoria em câmaras danificadas, com falta de manutenção que poderia causar problemas à mercadoria e que não possua fechamento hermético das portas. O fechamento inadequado permite a entrada de ar quente de fora que irá danificar o produto congelado. Verifique sempre o correto fechamento das portas antes e após o carregamento da mercadoria. Nunca libere uma remessa sem garantir que as portas estejam devidamente fechadas.

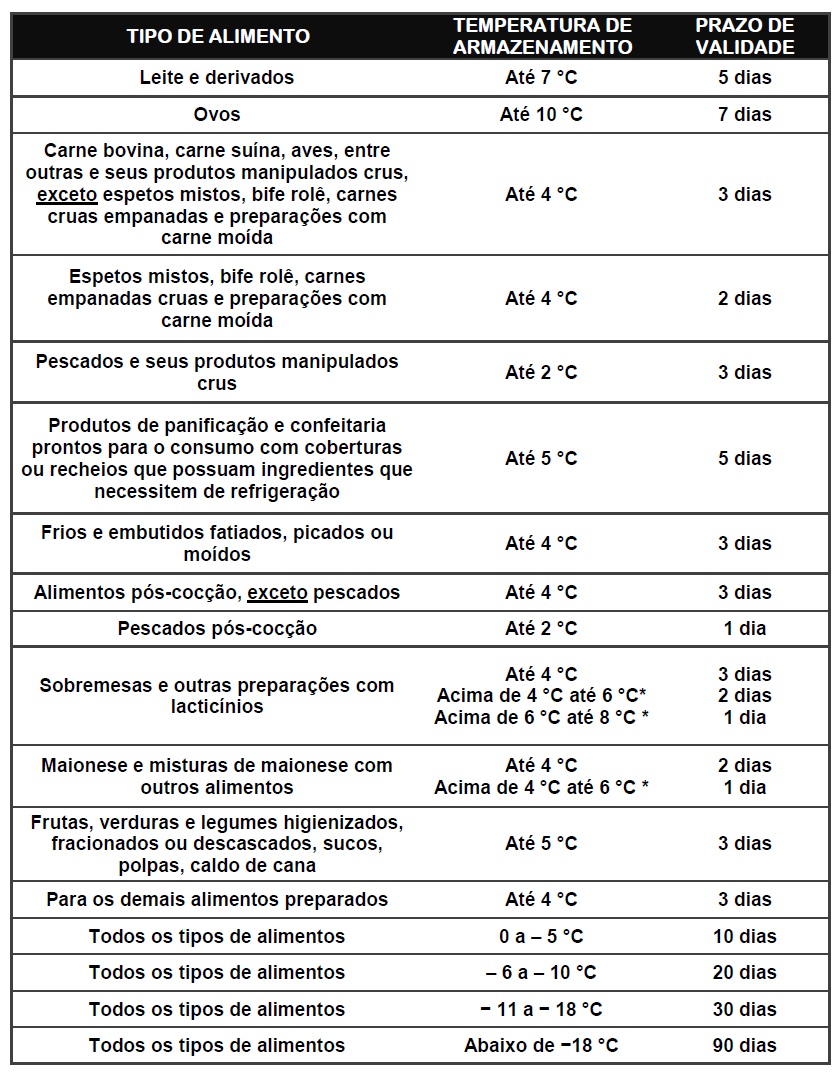

4- Temperatura do produto congelado. O controlador deve ter um termômetro bem calibrado com sensor de penetração e um instrumento pontiagudo para furar o pedaço de peixe se necessário. A carga de peixes congelados, qualquer que seja a sua apresentação (inteiro, sem cabeça, filé, postas, empanado, etc.), deve atingir uma temperatura de -18°C ou mais fria em seu centro geométrico, e o meio de transporte deve garantir que essa temperatura se mantenha até a chegada ao destino. O controlador elaborará uma lista com as temperaturas do produto registradas durante o carregamento, de forma a cobrir uma quantidade previamente acordada de acordo com uma tabela de amostragem. Um exemplo de tabela de amostragem de referência pode ser a Norma ABNT 5426, que é útil e fácil de usar. Recomenda-se colocar termógrafos junto com a carga, como forma de monitorar a temperatura da câmara durante o transporte. Em caso de falha mecânica ou humana na manutenção da temperatura de transporte, a mesma será registrada no termógrafo. Recomenda-se sempre que o motorista (no caso do transporte rodoviário), saiba da existência de termógrafos, bem como o cliente que recebe a mercadoria. Muitas vezes é o mesmo cliente que solicita a colocação dos termógrafos (veja aqui).

5- Higiene no manuseio e ordem de carregamento. As operações de carregamento devem garantir as condições higiênicas de manuseio de alimentos embalados congelados. O pessoal encarregado da tarefa de carregamento, seja ele próprio do frigorífico ou contratado para essa tarefa, deve possuir o treinamento necessário para o manuseio de alimentos. A carga deve ser disposta dentro da câmara do veículo de transporte de forma a permitir a circulação de ar frio entre ela. Em nenhum caso as caixas devem atingir o teto impedindo a circulação de ar frio. Nos contêineres, há uma altura máxima de carregamento marcada por uma linha vermelha, que não deve ser ultrapassada. No caso de uma disputa sobre defeitos do produto devido a uma temperatura fora das especificações, se for constatado que a carga excedeu a linha vermelha, o remetente terá sérios problemas. O estado e a integridade da embalagem secundária também devem ser controlados. Não deve ser aceito o mau tratamento das caixas pelos operadores, bem como deve haver cuidado com a integridade das fitas de cintagem.

6- Controle de etiquetas e rótulos. É muito importante que todas as caixas apresentem etiqueta ou rótulos, marcas, carimbos, etc., que se encontram detalhados nas especificações de compra, as quais devem cumprir os requisitos das autoridades oficiais do local de produção e do local de destino, em adição dos dados que foram acordados na documentação comercial entre vendedor e comprador. Deve-se ter muito cuidado com as datas de produção e validade, bem como com sua clara legibilidade. As etiquetas devem ser coladas corretamente e não descolar-se durante o carregamento. Um erro na rotulagem pode resultar na rejeição de todo o produto carregado, com grande impacto econômico e de prestígio. É um grave defeito de qualidade e quem controla a remessa deve estar atento a este ponto. Não hesite um segundo em interromper a carga devido a um defeito de rotulagem.

7- Controle de peso bruto e líquido. O controlador deve possuir balança adequada para controlar o peso bruto e líquido da mercadoria. Mantenha um registro dos pesos que farão parte do relatório final de controle da remessa. Também para esta tarefa pode-se contar com a tabela de amostragem mencionada no ponto 4. É também o momento de fazer uma inspeção visual da mercadoria.

8- Finalizado o carregamento e verificada a quantidade de caixas expedidas, serão fechadas as portas da câmara de transporte e colocado o selo de segurança. É uma fechadura inviolável que possui uma numeração única, que faz parte dos documentos de transporte. Este selo só pode ser aberto por quem recebe a carga, o que garante que as portas não sejam abertas em nenhum momento durante o transporte.

9- Documentos de controle de embarque. Todas as atividades e registros que o controlador realizou farão parte do Relatório de Controle de Embarque. Recomenda-se que este relatório seja acompanhado de fotos e, se possível, vídeos curtos que reforcem o relatório escrito que será assinado pelo controlador responsável.

10- Nota lateral: Caso seja necessário um controle organoléptico (cor, sabor, odor, textura, etc.), ou um controle de classificação por tamanho / peso dos filés, ou peso das embalagens (pacotes) individuais de 1 kg, etc, este deve ser agendado para 48 horas antes do embarque, pois as peças precisam ser descongeladas, cozidas, etc. Isso se tornaria parte de um controle de pré-embarque.

Fontes

https://foodsafetybrazil.org/importancia-do-uso-do-termografo-no-transporte-de-alimentos/

https://www.pcram.net/post.php?mid=8056

5 min leituraEm inúmeras ocasiões em nossa vida profissional, nos depararemos com a tarefa de controlar os embarques de diversos alimentos. Desta vez, quero referir-me ao controle na plataforma de embarque (in […]

*Parâmetros estabelecidos exclusivamente pela Portaria 2619/2011, vigente no município de São Paulo.

*Parâmetros estabelecidos exclusivamente pela Portaria 2619/2011, vigente no município de São Paulo.