5 min leituraOs microplásticos e nanoplásticos em alimentos foram mencionados pela primeira vez como uma questão potencial de segurança de alimentos pela EFSA em um de seus grupos internos de discussões técnicas (EFSA’s Emerging Risks Exchange Network), que é composto por especialistas nacionais de segurança de alimentos. Com base neste trabalho, o Instituto Federal Alemão de Avaliação de Riscos (BfR) solicitou uma análise pela EFSA e em 2011, o Comitê Científico da EFSA publicou guias sobre nanociências e nanotecnologias na cadeia produtiva de alimentos.

Mas o que são microplásticos e nanoplásticos?

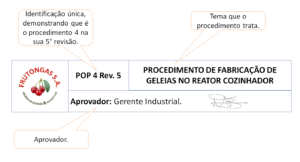

A EFSA define microplásticos como pedaços de compostos plásticos que variam de tamanho entre 0,1 a 5000 micrometros (µm), ou de até 5 milímetros para se ter uma melhor ideia.

Há dois tipos de microplásticos:

– microplásticos primários: são plásticos que foram originalmente fabricados para serem desse tamanho

– microplásticos secundários: têm origem na fragmentação de itens maiores, por exemplo, detritos plásticos.

Já os nanoplásticos são pedaços que medem entre 0,001 a 0,1 µm (ou seja, de 1 a 100 nanômetros).

E qual o real impacto global dos resíduos plásticos nos mares, rios, lagos etc. na segurança dos alimentos?

Dr. Peter Hollman e um grupo de trabalho do ‘Painel sobre Contaminantes na Cadeia de Alimentos (CONTAM)’ da EFSA (European Food Safety Authority) publicaram um estudo sobre partículas microplásticas e nanoplásticas em alimentos. Nesse estudo a EFSA analisou exaustivamente a literatura existente sobre este tópico e revelou que os nanoplásticos requerem atenção especial já que foram identificadas lacunas de dados, conhecimentos, necessidades de recomendações futuras e pesquisas para combatê-los.

Não é novidade para ninguém que existem flutuando nos oceanos de nosso planeta uma grande quantidade de plásticos do tamanho de um país como a França e que esse lixão plástico está constantemente se degradando nos mares em partículas cada vez menores.

Devido a isso, a principal preocupação em relação aos microplásticos e nanoplásticos está no ambiente marinho. Porém, os peixes apresentam altas concentrações principalmente em seus estômagos e intestinos, esses são geralmente removidos e os consumidores não são expostos a eles de forma direta. Já em crustáceos e moluscos bivalves, como ostras e mexilhões, os seres humanos ingerem seu trato digestivo e podem ter alguma exposição a eles. Os microplásticos e nanoplásticos também foram encontrados em mel, cerveja e sal de cozinha.

Geralmente, quando as partículas plásticas se decompõem, elas ganham novas propriedades físico-químicas, aumentando o risco do seu efeito tóxico sobre os organismos.

Uma preocupação potencial em relação aos microplásticos e nanoplásticos é que eles estão entrando na cadeia alimentar através das altas concentrações de poluentes como: bifenilos policlorados (PCBs) e hidrocarbonetos policíclicos aromáticos (PAHs) que podem se acumular nos microplásticos, bem como os resíduos de compostos utilizados em embalagens como o bisfenol A (amplamente conhecido como BPA).

Os efeitos desses químicos são especialmente problemáticos na fase de decomposição. Aditivos como ftalatos e bisfenol A (BPA) lixiviam-se das partículas plásticas. Estes aditivos são conhecidos por seus efeitos hormonais e podem perturbar o sistema hormonal tanto de vertebrados quanto de invertebrados. Além disso, partículas de tamanho nanométrico podem causar inflamação, atravessar barreiras celulares e até mesmo atravessar membranas altamente seletivas como a barreira hematoencefálica ou a placenta. Dentro da célula, elas podem desencadear mudanças genéticas e reações bioquímicas, entre outras coisas. Alguns estudos sugerem que, após o consumo de microplásticos em alimentos, estas substâncias podem se transferir para os tecidos. Portanto, é importante estimar a sua ingestão média.

Entretanto, a contaminação não é focada somente nos mares. Estudos estimam que um terço de todos os resíduos plásticos vão parar nos solos ou na água doce. Ela pode se originar de outras fontes de contaminação. Ela também pode vir através do solo, já que é muito baixa a porcentagem de plástico que descartamos diariamente e que é reciclado ou incinerado em instalações de resíduos para a produção de energia. A grande maioria dele acaba em aterros e pode levar até 1.000 anos para se decompor. Por lixiviação, essas substâncias potencialmente tóxicas contaminam o solo e a água. Os microplásticos podem até ser encontrados na água da torneira.

Pesquisadores alemães já alertaram que o impacto dos microplásticos nos solos, sedimentos e água doce é muito maior do que a poluição por microplásticos marinhos – estimada de quatro a 23 vezes maior, dependendo do local.

A contaminação também pode vir através de estações de tratamento de efluentes. Como subprodutos desse esgoto são frequentemente aplicados na agricultura como fertilizante, essas milhares de toneladas de microplásticos acabam na superfície terrestre anualmente.

Além disso, um artigo do Science Daily menciona que as superfícies de pequenos fragmentos de plásticos podem carregar organismos causadores de doenças e atuar como vetor de doenças no meio ambiente.

Conclusão

Falta uma definição inequívoca e internacionalmente reconhecida para microplásticos e nanoplásticos.

A EFSA analisou exaustivamente a literatura existente sobre este tópico e concluiu que não existem dados suficientes sobre a ocorrência, toxicidade e destino – o que acontece após a digestão – destes materiais para uma avaliação completa dos riscos. Por exemplo: ainda não há informações sobre o efeito do processamento de alimentos contendo microplásticos.

Os métodos analíticos disponíveis são limitados para identificação e quantificação de microplásticos. Não há métodos disponíveis para nanoplásticos.

Os dados disponíveis sobre a ocorrência de microplásticos em alimentos são limitados a peixes, bivalves, crustáceos, mel, cerveja e sal. Não há dados sobre nanoplásticos em alimentos.

Entretanto, sabemos que os nanoplásticos podem ser produzidos durante a fragmentação de detritos microplásticos e podem originar-se de material de engenharia utilizado, por exemplo, em processos industriais.

Sabemos que as nanopartículas projetadas (de diferentes tipos de nanomateriais) podem entrar nas células humanas, portanto trazer consequências para a saúde humana. Mas são necessárias mais pesquisas e dados para mensurar esses efeitos a longo prazo.

A EFSA ainda não estimou uma ingestão média diária para nanoplásticos, mas mesmo com os dados limitados disponíveis, estimou que uma porção de mexilhões (225g) poderia conter 7 microgramas de microplásticos. Mesmo que esta quantidade de material contivesse a maior concentração de PCBs ou BPA jamais medida, por exemplo, faria uma pequena contribuição para a exposição global a estas substâncias: aumentaria a exposição a PCBs em menos de 0,006%, PAHs em menos de 0,004% e bisfenol A em menos de 2%. Mas este é o pior cenário possível.

Somente microplásticos menores que 150 µm podem translocar (definição genética = mutação em que um fragmento do cromossomo é deslocado para outra posição dentro do genoma) através do epitélio intestinal causando exposição sistêmica. Espera-se que a absorção desses microplásticos seja limitada (menor que 0,3%).

– Somente a menor fração (tamanho < 1,5 µm) pode penetrar profundamente nos órgãos.

Concluindo, ainda é muito cedo para afirmar que os microplásticos e nanoplásticos sejam prejudiciais aos consumidores, mas parece improvável pelo menos para os microplásticos. São necessárias mais pesquisas e dados, sendo importante estimar a ingestão média para seres humanos.

As recomendações da publicação do Dr. Peter Hollman podem ajudar a comunidade científica a construir um quadro mais claro. A pesquisa deve gerar dados sobre a ocorrência de microplásticos e especialmente nanoplásticos em alimentos, seu destino no trato gastrointestinal e sua toxicidade. O conhecimento sobre a toxicidade dos nanoplásticos é particularmente necessário porque estas partículas podem penetrar em todos os tipos de tecidos e eventualmente acabar em células. O estudo também propõe métodos analíticos padronizados para ajudar no monitoramento.

Vejam a importância de se ter entidades presentes, atuantes e sérias no compromisso com a segurança de alimentos para dar suporte aos órgãos públicos e consumidores, assim como a EFSA.

O investimento governamental ou privado em pesquisadores e na ciência abre a oportunidade para a discussão dessas e de outras questões entre especialistas em segurança de alimentos e de outras disciplinas científicas, ajudando na análise e a enxergar os problemas de diferentes perspectivas. Isso permite a nós, profissionais do setor, ter uma visão mais adequada dos problemas emergentes de segurança de alimentos, dando-nos mais subsídios técnicos e científicos para uma adequada tomada de decisão.

Autor convidado: Maurício Kamei

Imagem: Climainfo.org.br

Referências:

(1) EFSA: Microplastics and nanoplastics in food – an emerging issue | European Food Safety Authority (europa.eu)

(2) Programa ambiental das Nações Unidas: Plastic planet: How tiny plastic particles are polluting our soil (unep.org)

Visualização da postagem 3.004

5 min leituraOs microplásticos e nanoplásticos em alimentos foram mencionados pela primeira vez como uma questão potencial de segurança de alimentos pela EFSA em um de seus grupos internos de discussões técnicas […]