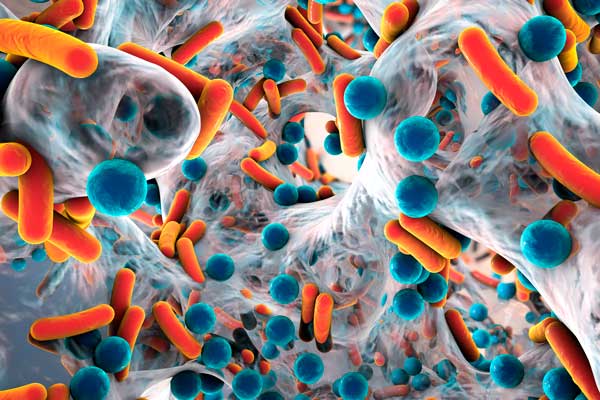

Alguns alimentos estão mais associados a doenças transmitidas por alimentos do que outros. Eles podem carregar microrganismos nocivos que podem causar inúmeras doenças se os alimentos estiverem contaminados.

Os alimentos crus de origem animal são os mais propensos a serem contaminados, especificamente carne e aves cruas ou mal cozidas, ovos crus ou levemente cozidos, leite não pasteurizado (cru) e frutos do mar crus.

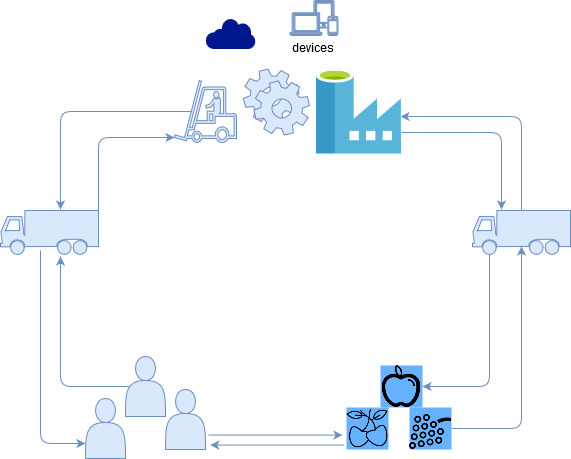

Frutas e legumes também podem estar contaminados. Embora certos alimentos tenham maior probabilidade de causar doenças, qualquer alimento pode ser contaminado no campo, durante o processamento ou durante outras etapas da cadeia de produção, inclusive através da contaminação cruzada com carne crua nas cozinhas de restaurantes, hotéis e residências.

Alguns cuidados, porém, podem ser tomados para evitar doenças transmitidas por alimentos.

Aves, carne bovina e carne suína

Carnes e aves cruas e mal cozidas podem transmitir inúmeras doenças. A maioria das aves podem estar contaminadas com Campylobacter, Salmonella, Clostridium perfringens e outras bactérias. A carne bovina e suína crua pode conter Salmonella, E. coli, Yersinia e outras bactérias. Os principais cuidados que devemos ter com as carnes são:

- Não se deve lavar aves ou carne crua antes de cozinhar, mesmo que alguns preparos mais antigos possam exigir essa etapa. Ao lavar aves ou carne crua, bactérias patogênicas podem se espalhar para outros alimentos, utensílios e superfícies. Além disso, esta prática não previne nenhum tipo de doenças, pois não elimina as bactérias!

- Cozinhar completamente as aves e a carne. Para saber se a carne está realmente cozida, o ideal é usar um termômetro de cozimento para verificar a temperatura. Não se pode dizer se a carne está cozida adequadamente observando apenas sua cor ou a presença de “sucos”.

- As sobras devem ser refrigeradas a 4ºC ou mais frio dentro de 2 horas após a preparação. Grandes cortes de carne, como assados ou um peru inteiro, devem ser divididos em pequenas quantidades para refrigeração, para que esfriem com rapidez suficiente para impedir o crescimento de bactérias.

Frutas e vegetais

Comer produtos frescos traz importantes benefícios à saúde, mas às vezes frutas e vegetais crus podem causar doenças por bactérias nocivas, como Salmonella, E. coli e Listeria. Frutas e vegetais frescos podem ser contaminados em qualquer lugar ao longo da jornada da fazenda à mesa, inclusive por contaminação cruzada na cozinha. Algumas medidas simples tornam as frutas e legumes mais seguras:

- Frutas e vegetais cozidos são mais seguros.

- Separe frutas e vegetais da carne crua, aves e frutos do mar na hora de comprar e armazenar em casa.

- Antes de comer, cortar ou cozinhar, lave e sanitize bem as frutas e os vegetais.

Leite cru, queijos macios de leite cru e outros produtos lácteos crus

O leite cru (não pasteurizado) e os produtos feitos com ele, incluindo queijos macios (como queijo fresco, queijos azuis, queijo feta, brie e camembert), sorvete e iogurte, podem transmitir doenças graves. Isso ocorre porque o leite cru pode conter bactérias causadoras de doenças, incluindo Campylobacter, Cryptosporidium, E. coli, Listeria e Salmonella. Os cuidados com leite e derivados são:

- O leite e seus derivados sempre devem ser pasteurizados ou esterilizados, pois somente o tratamento térmico adequado garante a segurança dos lácteos.

- O leite e outros produtos lácteos devem ser armazenados na parte mais fria da geladeira, o mais distante possível da porta.

- Certifique-se de usar todos os seus produtos lácteos até a data de validade.

Ovos

Os ovos geralmente são contaminados por Salmonella. Mesmo que o ovo pareça limpo e sem rachaduras, o risco de contaminação é grande. Alguns cuidados devem ser tomados ao consumir ovos:

- Evite alimentos que contenham ovos crus ou mal cozidos, como maionese caseira e gemada.

- Cozinhe os ovos até que as gemas e as claras estejam firmes.

- Cozinhe bem os alimentos que contenham ovos.

- Mantenha os ovos refrigerados a 4ºC ou menos.

Peixes e frutos do mar

Uma dieta equilibrada deve incluir uma variedade de peixes e frutos do mar. Porém, frutos do mar crus podem conter toxinas ou bactérias, que só podem ser destruídas ao cozinhar na temperatura adequada.

- Para evitar doenças transmitidas por alimentos, evite comer peixe cru ou mal cozido, frutos do mar ou alimentos que contenham frutos do mar crus ou mal cozidos, como sashimi, sushi e ceviche.

- Compre apenas peixes que sejam refrigerados ou congelados.

- O peixe deve ter cheiro fresco e suave.

- Os olhos de um peixe devem ser claros e brilhantes.

- O peixe inteiro deve ter carne firme e brânquias vermelhas sem odor. Filetes frescos devem ter carne firme e linhas vermelhas de sangue, ou carne vermelha se atum fresco. A carne deve voltar quando pressionada.

- Os filés de peixe não devem apresentar descoloração, escurecimento ou secagem nas bordas.

- Frutos do mar como camarão, vieira e lagosta devem ter a carne clara e pouco ou nenhum odor.

- Ao armazenar na geladeira, a temperatura deve ser de até 4ºC e os peixes e frutos do mar devem ser consumidos em até 2 dias.

Como reduzir o risco de doenças transmitidas por alimentos?

Aqui no blog, já foram publicadas muitas matérias sobre o assunto (Como manter sua comida segura – parte 1, Como manter sua comida segura, não importa onde você esteja (II), Criança na cozinha: hora de aprender sobre a Segurança de Alimentos), porém é sempre bom relembrar.

- Tenha uma boa higiene: lave as mãos com sabão e água antes de preparar qualquer alimento.

- Evite a contaminação cruzada: use tábuas e facas separadas, principalmente para carne crua e aves.

- Não ignore a data de validade: por motivos de saúde e segurança, os alimentos não devem ser consumidos após a data de validade. Verifique regularmente as datas de validade da sua comida e jogue-a fora depois de vencida, mesmo que a comida pareça e cheire bem.

- Lave os produtos frescos: lave as folhas verdes, legumes e frutas antes de comê-los, mesmo que estejam pré-embalados.

- Mantenha os alimentos a uma temperatura segura: 5 – 60 ° C é a temperatura ideal para o crescimento de bactérias. Não deixe sobras à temperatura ambiente. Em vez disso, coloque-as na geladeira.

Referência:

CENTERS FOR DISEASE CONTROL AND PREVENTION. Foods That Can Cause Food Poisoning. 2019. Disponível em: https://www.cdc.gov/foodsafety/foods-linked-illness.html

4 min leituraAlguns alimentos estão mais associados a doenças transmitidas por alimentos do que outros. Eles podem carregar microrganismos nocivos que podem causar inúmeras doenças se os alimentos estiverem contaminados. Os alimentos […]