Quando um cliente faz uma reclamação via SAC, ele está dando a oportunidade para que uma empresa possa enxergar seus erros, falhas e oportunidades de melhoria, para então corrigi-los, girando o PDCA e avançando em prol da melhoria contínua.

Mas cuidado! Ausência de reclamação não significa necessariamente satisfação de clientes.

O que ocorre é que clientes e consumidores podem não estar satisfeitos com um determinado produto ou serviço e simplesmente trocarem de produto, de fornecedor ou de marca, sem ao menos reclamarem, o que dependerá do grau de importância do produto no mercado e do número e qualidade dos concorrentes existentes.

Lembre-se, se o cliente está reclamando, é porque espera da empresa um feedback e melhoria, e ainda não desistiu do produto ou serviço da empresa, o que é muito bom. Então, trate esta reclamação como algo extremamente relevante.

A reclamação, se pertinente, deve, portanto, ser encarada como uma oportunidade!

Além disso, o número de reclamações no mercado de varejo, ou seja, do consumidor final, não indica o número exato de clientes insatisfeitos, pois como dito, muitos não se dão ao trabalho de fazer uma ligação ou enviar um e-mail ao SAC das organizações quando detectam algum problema.

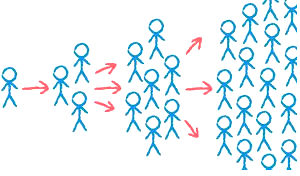

Além disso, um cliente ou consumidor insatisfeito é um agente ativo de marketing negativo, contando seu problema, experiência e descontentamento a outros.

Costuma-se dizer que as reclamações são apenas uma ponta do iceberg!

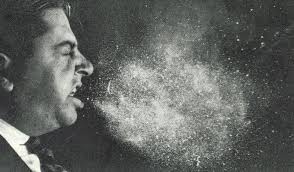

Fora isso, convivemos atualmente com um novo fenômeno que veio para ficar: a força das redes sociais como o Facebook, Instagran, LinkedIn, Twitter, etc, ou grupos que se comunicam via WhatsApp e que são capazes de potencializar em progressão geométrica a amplitude de uma reclamação, inclusive com fotos, áudios e até vídeos.

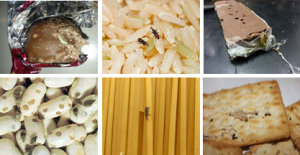

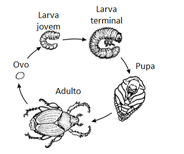

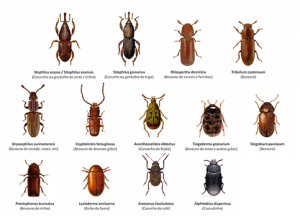

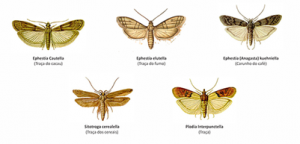

Com todas estas formas de comunicação em massa, um erro de uma organização que venha a causar a insatisfação dos clientes, seja pelo produto não atender suas expectativas, estar com algum tipo de contaminante, gerar algum dano, desagradar algum grupo de stakeholders, pode imediatamente viralizar dependendo da atratividade do problema ao público e se disseminar, chegando a milhares de consumidores. Este processo pode ferir ferozmente a imagem de uma marca ou de toda uma organização.

Atuar, portanto, em redes sociais no monitoramento, tratativa e contenção de problemas é uma boa prática, estando atento às inovações que surgem na forma de se comunicar com clientes e consumidores.

Isso tudo significa que uma organização, entre as ações que desenvolve para se comunicar com o cliente, deve ter um acesso fácil de SAC (Serviço de Atendimento ao Consumidor).

Quanto mais extenso for o arsenal de atendimento, melhor para a efetiva comunicação com o consumidor.

Então, além do famoso 0800, outras opções de contato com os consumidores são o chat online, a comunicação por Voip (uma ligação feita por aplicativos como o Skype e o Hangout), as mídias sociais (Facebook, Twitter, Instagram, Whatsapp) e, claro, o tradicional e-mail.

Junto com o atendimento, independentemente da plataforma que o cliente escolher, deve ser enviado o número de protocolo com data, horário e assunto da reclamação, demonstrando que a reclamação foi acolhida e será tratada com todo zelo.

Ter uma boa sistemática de SAC, então, é necessário para toda e qualquer organização que queira mesmo sair da zona de conforto e francamente ouvir o que o consumidor tem para dizer.

Isso é muito importante e estratégico, por ser a entrada principal para o start que pode desencadear em processos de gestão de crises e até mesmo definir a necessidade de um recolhimento/ recall com foco em Food Safety, conforme tratado no artigo Emergências, gestão de crises e recall, e se a abrangência for internacional, considerar as diretrizes de Gestão de Emergências Globais em Segurança dos Alimentos – 1ª Conferência Internacional de Segurança de Alimentos da FAO/ OMS/ AU [6/6].

Sem uma boa ferramenta de SAC, fica quase impossível medir o mercado consumidor, manter e fidelizar os clientes e consumidores que já existem e ter retroalimentações rápidas sobre como um produto está se comportando ou dando problemas no mercado.

Portanto, o SAC é uma ferramenta muito utilizada para que o cliente estabeleça o contato direto com a organização para resolver seus problemas, propor sugestões, tirar dúvidas, fazer reclamações, e muito importante, pedir ajuda frente a problemas de segurança dos alimentos.

Um bom SAC deve trabalhar de forma padronizada nos atendimentos, e isso é fundamental para garantir um bom serviço.

Porém, isso não significa que todo mundo vai usar uma “linguagem robótica” cheia de anglicanismos e o mesmo jeito de atender os clientes, mas sim que deva existir uma norma de atendimento a ser seguida em todos os aspectos que afetam um bom atendimento. Por exemplo, o formato do e-mail, como começar uma conversa pelo chat online ou ao telefone e aconselha-se, também, a existir um repertório com as principais perguntas e respostas sobre questões mais comuns e problemas recorrentes, para que haja uma linha clara de condução.

Um bom serviço de atendimento de SAC acalma o cliente, reduz crises na entrada, transforma “limões em limonadas”, coleta dados com inteligência e prudência.

Já um mau SAC incendeia uma crise e faz o consumidor ou cliente passar a odiar a empresa. Não é incomum uma marca perder seus clientes não pelos produtos ou serviços, mas pelo mau atendimento do SAC.

Num atendimento de SAC o cliente sempre tem razão, mesmo que não tenha, com isso quero dizer que o atendente nunca discute com o cliente que está fazendo um contato, tenha ele razão ou esteja falando um absurdo.

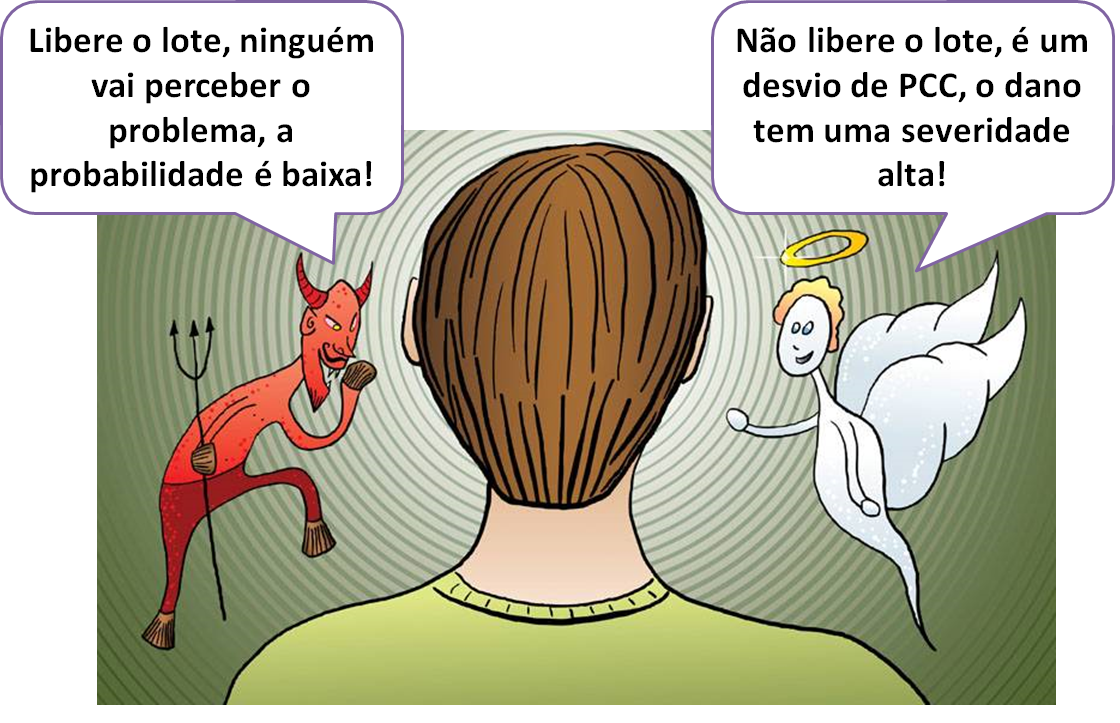

As decisões sobre a veracidade, lógica e pertinência de cada reclamação devem ser feitas em momento posterior com bases nos dados coletados durante o atendimento, por uma equipe técnica treinada, para que se julgue com fatos e rastreabilidade se a reclamação é crível ou não, inclusive para decidir quais devem constituir dados para análises estatísticas.

Lembre que quem entra em contato num SAC para uma reclamação muitas vezes está insatisfeito, inclusive podendo estar irritado o que ocasiona tons de voz alterados e pouca paciência. O atendente de SAC precisa dispor de um perfil tranquilo e apaziguador e jamais entrar na “vibe” de quem está nervoso do outro lado.

Como prática recomendada, nunca dê produtos a quem faz reclamações sem fazer coletas dos produtos reclamados, e menos ainda, nunca mande brindes, cestas de produtos ou produtos a mais do que o reclamado, pois estas práticas podem incentivar aumentos de ligações no SAC fraudulentas para ganhar produtos, além de funcionarem, mesmo que inadvertidamente e involuntariamente, como um “suborno”.

Para reclamações onde haverá substituição do produto, é aconselhável fazer o recolhimento do produto reclamado, pois ele servirá como fonte de informações e amostra para que um comitê interno possa estudar o problema a fim de identificar a causa raiz e tomar providências para evitar recorrências.

Neste sentido, sugere-se que a organização monte um comitê de SAC que periodicamente, de preferência semanalmente ou mensalmente, se reúna para analisar as amostras, distribuir tarefas e proceder investigações de problemas. Por sugestão, pode ser multidisciplinar no mesmo perfil que uma equipe montada para o APPCC/ HACCP.

Acompanhe também registros por CPF ou nome, para evitar frequentadores assíduos de SAC. Isso porque infelizmente há também pessoas desonestas que circulam pelos SACs com histórias mirabolantes para ganhar produtos.

Em casos de problema com segurança dos alimentos em que o cliente alegue dano à saúde e doença, indica-se como boa prática que seja dado todo o suporte, independentemente de culpa ou não, e que dependendo do risco e gravidade, o comitê de crises seja acionado, e que, inclusive, alguém da própria empresa seja enviado para dar suporte ao consumidor.

Isso é uma boa prática para atenuar futuramente problemas legais, e também para que a empresa demonstre sua real preocupação.

O mais importante neste caso, via acionamento do SAC, é que seja possível identificar um problema associado à Food Safety logo no início e com isso, já tomar providências rápidas de contenção e mitigação.

No quesito de reclamações e solução de problemas, o assunto deve ser resolvido o mais rápido possível. De preferência, no momento da conversa entre o atendente e o consumidor já se deve tratar da ação imediata que será tomada, por isso, ter protocolos prévios de ações é importante.

Caso o cliente envie e-mail, responda no mesmo dia, e de preferência, em questão de poucas horas.

Logicamente, se for final de semana, pode demorar mais tempo; no entanto, aconselha-se que não ultrapasse mais que 30 horas sem resposta ou o consumidor pode resolver levar o problema para redes sociais para chamar atenção.

Uma vez conversado com o cliente, a solução do problema junto a este cliente deve ocorrer como boa prática em, no máximo, cinco dias (uma semana), nunca mais que isso, mesmo que a investigação de causa raiz leve mais tempo.

Concluindo a investigação de causa, dê uma devolutiva ao cliente, e logicamente, não é para entrar em pormenores técnicos, mas para agradecer o contato e se desculpar pela ocorrência que causou insatisfação, dizer que a empresa tomou providências e trabalhará para que não ocorra de novo.

Diante do exposto, acredite, o SAC é um elemento estratégico para o tema comunicação em Food Safety.

6 min leituraQuando um cliente faz uma reclamação via SAC, ele está dando a oportunidade para que uma empresa possa enxergar seus erros, falhas e oportunidades de melhoria, para então corrigi-los, girando […]