4 min leituraA sigla DTHA significa Doenças de Transmissão Hídrica e Alimentar. Estas doenças podem ser infecciosas, toxinoses, toxinfecções, toxicoses, doenças alérgicas e doenças nutricionais, sendo que as notificações de casos estão associadas à ingestão de alimentos ou água contaminados, com sintomas de náuseas, vômitos e/ou diarreia, falta de apetite, presença ou ausência de febre. Em casos severos, podem levar à morte.

As siglas DTA – Doenças Transmitidas por Alimentos e/ou DVA – Doenças Veiculadas por Alimentos buscam abranger o mesmo tema, porém a sigla DTHA tem sido mais utilizada atualmente.

Existem mais de 250 tipos de DTHA e a maioria são infecções causadas por bactérias e suas toxinas, vírus, protozoários e parasitas e constituem, muitas vezes, Eventos de Saúde Pública (ESP) que podem representar ameaça à saúde pública.

As DTHA podem ser identificadas quando uma ou mais pessoas apresentam sintomas similares, após a ingestão de alimentos ou água contaminados com microrganismos patogênicos ou suas toxinas, configurando uma fonte comum.

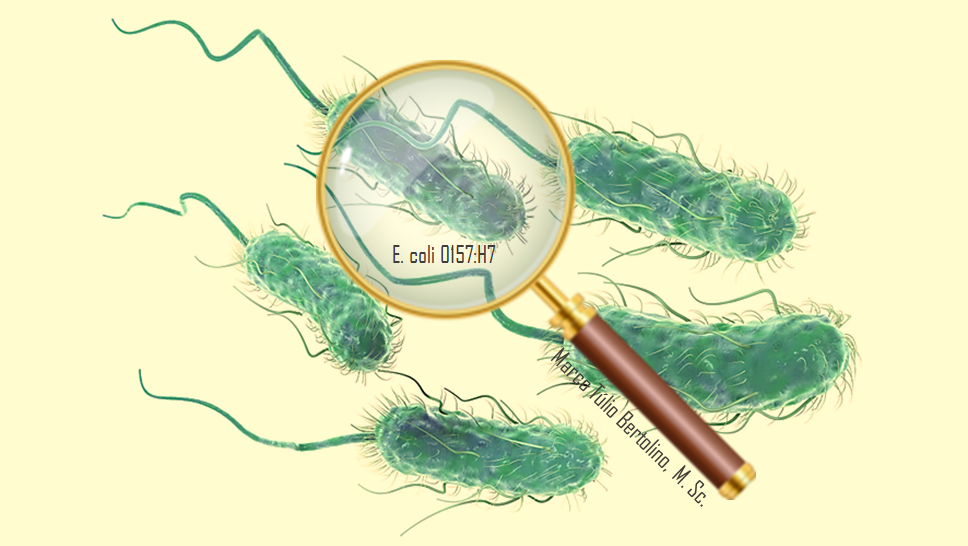

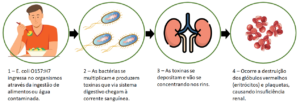

No caso de patógenos altamente virulentos e severos como Clostridium botulinum e Escherichia coli O157:H7, apenas um caso pode ser considerado um surto.

A maioria dos surtos tem sido relacionada à ingestão de alimentos com boa aparência, sabor e odor normais, sem qualquer alteração organoléptica perceptível.

Isso ocorre porque a dose infectante de patógenos alimentares geralmente é menor que a quantidade de microrganismos necessária para degradar os alimentos. Esses fatos dificultam a rastreabilidade dos alimentos causadores de surtos, uma vez que os consumidores afetados dificilmente conseguem identificar sensorialmente os alimentos contaminados, que podem ter sido ingeridos até 72 horas antes de os sintomas surgirem.

Os sintomas digestivos, porém, não são as únicas manifestações, podendo ocorrer afecções extraintestinais em diferentes órgãos, como rins, fígado, sistema nervoso central, entre outros.

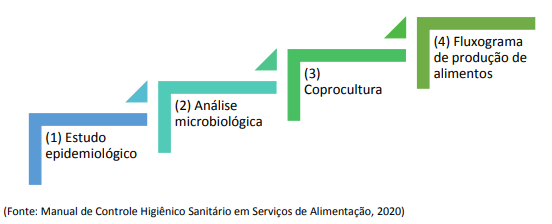

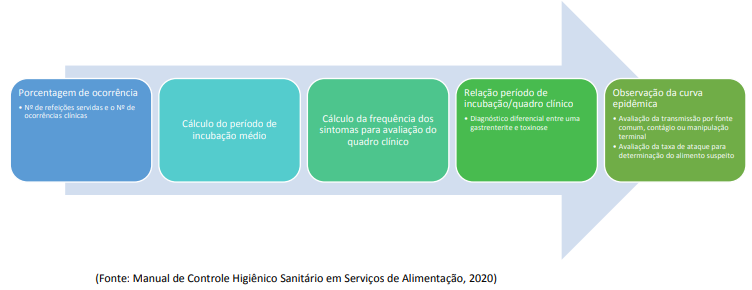

A investigação de um surto de DTHA envolve 5 etapas ou condições necessárias para se chegar a bons resultados:

- Planejamento para o trabalho de campo – formação de equipe e determinação do escopo de investigação;

- Definição de caso e investigação – coleta de dados, entrevistas e análises;

- Processamento dos dados da investigação – busca de nexo causal;

- Implementação das medidas de controle e prevenção – determinação de ações mitigadoras e de prevenção;

- Encerramento e conclusão da investigação – geração de dados estatísticos sobre o surto.

A Secretaria de Vigilância e em Saúde e Ambiente do Ministério da Saúde alimenta um relatório sobre Surtos de Doenças de Transmissão Hídrica e Alimentar no Brasil. É um material muito rico em informações e interessante para conhecermos os principais problemas no cenário nacional. Pode ser acessado clicando aqui.

A compilação sistemática das notificações com os surtos de DTHA teve início em 1999. Surtos de DTHA ocorrem quando há 2 ou mais pessoas com quadro clínico semelhante e nexo causal com consumo de fonte comum de alimento ou água e/ ou com histórico de contato entre si ou alteração da taxas das DTHA refletindo em aumento do número de casos acima do limite esperado para a população envolvida em determinado período e território.

Seguem gráficos deste relatório:

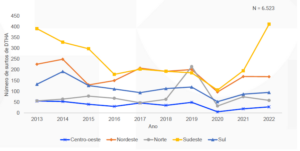

1 – Número total de surtos de DTHA notificados

Fonte: Sinan/ SVSA/ Ministério da Saúde.

Considerando que o gráfico refere-se aos casos oficialmente notificados e que temos um país de dimensões continentais com locais pouco acessíveis cobertos por órgãos de saúde pública e que muitas pessoas pessoas com sintomas mais brandos não seguem para postos de saúde ou se automedicam, estes casos podem ser a ponta do iceberg, existindo uma infinidade de outros casos não notificados.

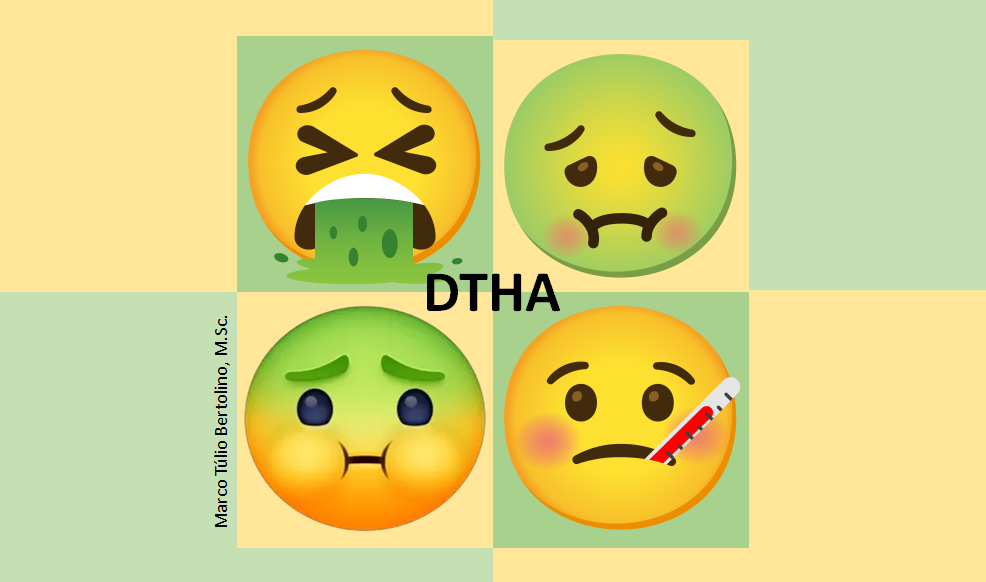

2 – Surtos notificados por região da federação

Fonte: Sinan/ SVSA/ Ministério da Saúde.

Obviamente, via de regra, regiões mais populosos acabam por ter mais notificações e assim o Sudeste se destaca, sendo que houve um pico em 2019 na região Norte, devido especialmente aos casos de açaí contaminado com o protozoário Trypanosoma cruzi veiculado pelo barbeiro.

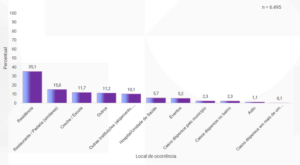

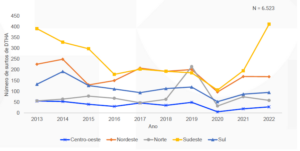

3 – Surtos por local de ocorrência

Fonte: Sinan/ SVSA/ Ministério da Saúde.

A maior parte das notificações ocorre devido ao consumo nas próprias residências, demonstrando que campanhas sobre cuidados, conservação de alimentos e higiene alimentar no lar podem ser uma estratégia importante para redução de casos de DTHA, mas claro, elas devem ser seguidas pela fiscalização em bares, padarias e restaurantes.

4 – Surtos por alimentos causadores

Fonte: Sinan/ SVSA/ Ministério da Saúde.

O açaí tornou-se o campeão justamente pelos casos de contaminação com o Trypanosoma cruzi, tema que pode ser visto no artigo “É seguro tomar açaí?“. Porém, logo na sequência temos a água, refletindo uma falha no saneamento básico ainda presente em muitos municípios brasileiros.

5 – Agentes etiológicos mais identificados

Fonte: Sinan/ SVSA/ Ministério da Saúde.

Neste gráfico os apontamentos referem-se aos casos em que o agente etiológico efetivamente foi identificado, o que talvez explique uma divergência com o gráfico anterior, pois supõe-se que deveria aparecer o Trypanosoma cruzi, uma vez que o açaí figura como alimento líder nas notificações.

Relatórios com dados de DTHA são uma ferramenta muito importante para profissionais que trabalham com segurança dos alimentos e em estratégias de vigilância sanitária, servindo de fonte de informações para análise de riscos que vão direcionar a tomada de decisões.

Por isso, por parte da população, é importante criar o hábito de notificar ocorrências de casos de DTHA, pois esta ação é fundamental para geração de estatísticas relevantes, que sejam capazes de representar da melhor forma possível as ocorrências nacionais.

Leia também:

Os 4 maiores surtos de origem alimentar da década

Subnotificação de surtos alimentares: até quando?

Surtos alimentares tendo como causa a água

Manual de orientação para investigação em surtos de DTA

Identificação microbiana por DNA: a nova arma para controle de surtos alimentares

Visualização da postagem 4.014

4 min leituraA sigla DTHA significa Doenças de Transmissão Hídrica e Alimentar. Estas doenças podem ser infecciosas, toxinoses, toxinfecções, toxicoses, doenças alérgicas e doenças nutricionais, sendo que as notificações de casos estão […]

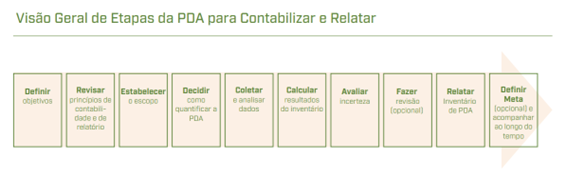

O protocolo aborda como cada etapa pode ser desenvolvida pela empresa, além de apresentar materiais complementares, como:

O protocolo aborda como cada etapa pode ser desenvolvida pela empresa, além de apresentar materiais complementares, como:

No dia 9 de novembro de 2023 ocorrerá um evento imperdível: o I Fórum sobre Defensivos Agrícolas. Ele contará com vários profissionais de renome das diferentes partes interessadas que debaterão esse importante e polêmico assunto sob o ponto de vista técnico-científico, com diferencial holístico, englobando desde a saúde humana – do consumidor e do trabalhador – até a saúde dos biomas circundantes e do meio ambiente.

No dia 9 de novembro de 2023 ocorrerá um evento imperdível: o I Fórum sobre Defensivos Agrícolas. Ele contará com vários profissionais de renome das diferentes partes interessadas que debaterão esse importante e polêmico assunto sob o ponto de vista técnico-científico, com diferencial holístico, englobando desde a saúde humana – do consumidor e do trabalhador – até a saúde dos biomas circundantes e do meio ambiente.