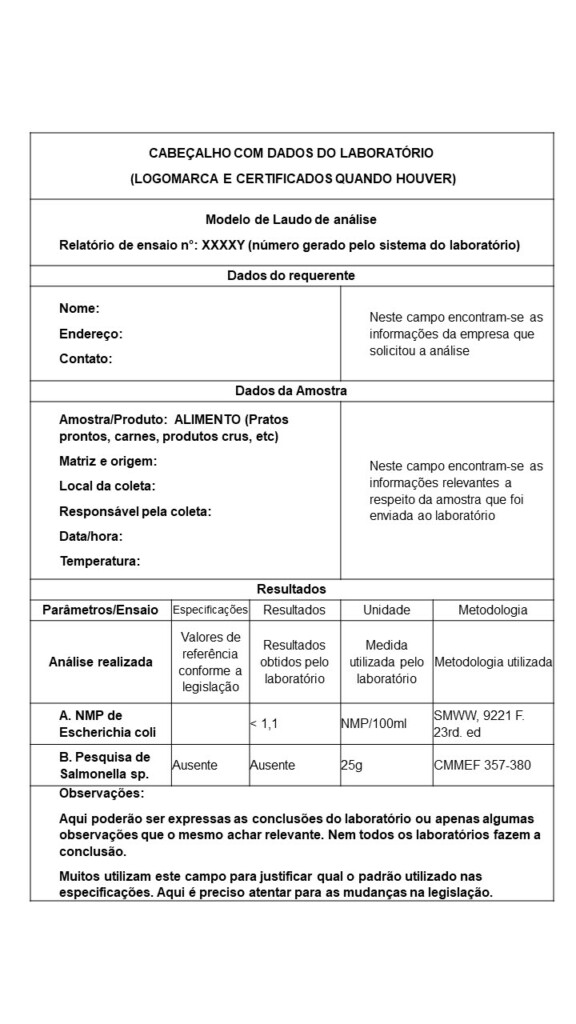

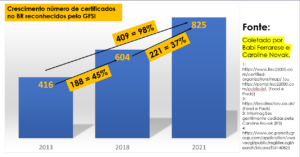

6 min leituraAs certificações em segurança dos alimentos vêm crescendo ano a ano no Brasil conforme mostra o gráfico a seguir. Isso acontece em razão de um mercado cada vez mais exigente, seja nas relações de varejo ou business to business, buscando garantir obviamente produtos seguros aos consumidores e evitar surtos de DVA. As certificações em segurança dos alimentos visam também a proteção de marcas, que podem, pela aplicação de um sólido SGSA, prevenir uma exposição negativa e consequentemente a perda de imagem, trazendo prejuízos milionários para as companhias.

Dentro deste universo das normas para Segurança dos Alimentos e Bebidas, aquelas que são reconhecidas pelo GFSI – Global Food Safety Initiative, uma organização que mantém um efetivo trabalho para comparar os padrões de segurança dos alimentos em toda cadeia produtiva, são as mais adotadas. Isso ocorre justamente porque fazem parte do GFSI um vasto grupo de importantes companhias produtoras e comercializadoras de alimentos e bebidas (ver figura a seguir) que têm um grande poder de influenciar seus fornecedores.

As principais atividades dentro do GFSI incluem a definição de requisitos para esquemas ou protocolos em Segurança dos Alimentos por meio de um processo de benchmarking.

Este processo deve levar ao reconhecimento dos esquemas e protocolos de Segurança dos Alimentos existentes e aumentar a confiança por parte dos diversos stakeholders, considerando a aceitação e a implementação da certificação de terceiros ao longo de toda a cadeia de abastecimento alimentar. Em tese, ao menos, isso permitiria uma avaliação padronizada que deveria ajudar a reduzir a necessidade de auditorias múltiplas, poupando tempo e dinheiro.

Este processo deve levar ao reconhecimento dos esquemas e protocolos de Segurança dos Alimentos existentes e aumentar a confiança por parte dos diversos stakeholders, considerando a aceitação e a implementação da certificação de terceiros ao longo de toda a cadeia de abastecimento alimentar. Em tese, ao menos, isso permitiria uma avaliação padronizada que deveria ajudar a reduzir a necessidade de auditorias múltiplas, poupando tempo e dinheiro.

Dentro destas normas para as quais o GFSI reconhece a compatibilidade em termos de requisitos para a implantação de um SGSA, temos a FSSC 22000, a BRCGS, a IFS e a SQF, que serão brevemente apresentadas neste artigo.

FSSC 22000 – Food Safety System Certification https://www.fssc22000.com/

Este padrão normativo surgiu por iniciativa de uma fundação localizada nos Países Baixos que é administrada por um conselho de stakholders independentes, composto por representantes de vários setores da indústria de alimentos , sendo que começou a ser aplicada desde 2010.

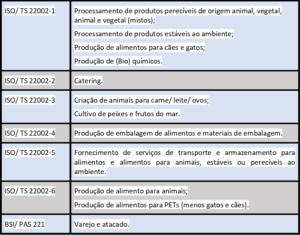

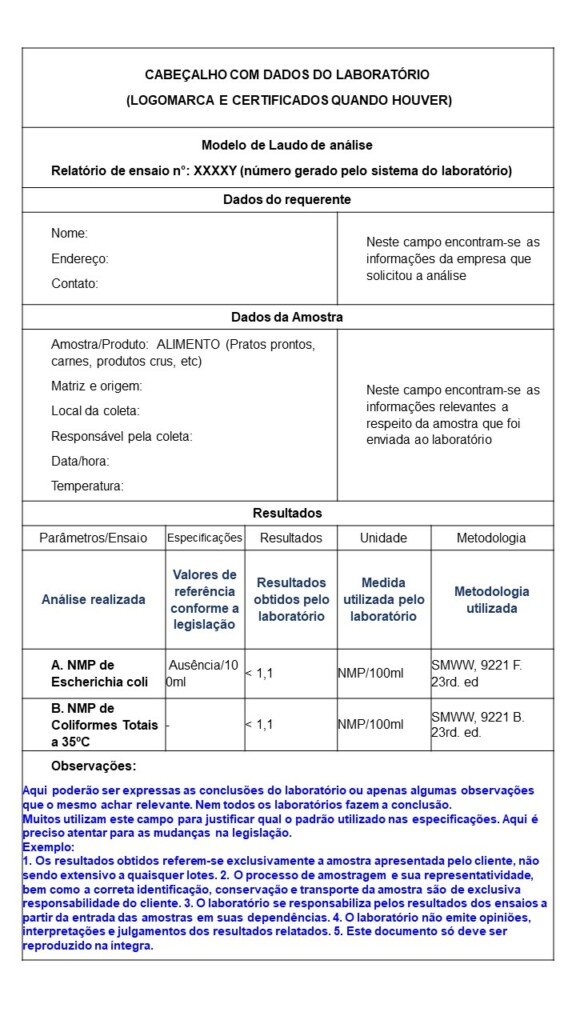

A FSSC 22000 não é exatamente uma norma, mas um protocolo que une duas normas, sendo uma delas a ISO 22000 sobre Sistemas de Gestão de Segurança de Alimentos que tem requisitos para qualquer organização na cadeia produtiva de alimentos e bebidas, e a outra, uma das ISO/ TS conforme segmento de atuação, que podem ser vistos na tabela ao lado.

Além disso, para atender os critérios da certificação na FSSC 22000 também é preciso seguir as publicações com requisitos adicionais do Esquema FSSC 22000, cujas versões são atualizadas normalmente com maior intensidade que as ISO citadas.

Para se aprofundar nesta norma recomendo a leitura também dos artigos Novas informações sobre atualização do esquema FSSC 22000 v.5 e FSSC 22000: o que muda com o guia de cultura de segurança de alimentos.

O campo de abrangência da FSSC 22000, como se vê, é bastante amplo, indo da fazenda ao garfo.

Esta norma apresenta uma interessante vantagem sobre as outras quando se objetiva a construção de SGI – Sistemas de Gestão Integrados. Como ela segue a chamada “estrutura de alto nível” que segue a lógica do PDCA que são também protagonizadas pelas ISO 9001, 14001 e 45001 que tratam respectivamente de Gestão da Qualidade, Gestão Ambiental e Gestão em Segurança e Saúde ocupacional, a integração de seus requisitos fica mais fácil e simples, tema que é tratado num artigo que pode ser visto aqui.

A FSSC 22000 se beneficia pelo reconhecimento das outras ISO, encontrando aceitação por todo o mundo, portanto, tem um marketing próprio e amplo, e também por isso, sua aceitação e reconhecimento.

Com isso, percebe-se que empresas que já possuem uma certificação ISO muitas vezes acabam por optar pela FSSC 22000 uma vez que estão familiarizadas com sua lógica de gestão. Talvez seja por isso que ela lidere com 69% das certificações aqui no país atualmente.

BRCGS – Brand Reputation Compliance Global Standards https://www.brcgs.com/

BRCGS é uma associação cujos principais membros são os varejistas da Grã-Bretanha e que desde 1996 vem trabalhando na harmonização de padrões em segurança dos alimentos para suas cadeias de abastecimento, sendo defensora dos seus interesses e de seus consumidores. Por isso, entre outras coisas, estabelece normas e regras para qualificar sua cadeia de abastecimento em todo o mundo e sua norma BRCGS Food vem sendo aplicada desde 2004.

Além da Norma Global de Segurança dos Alimentos, o BRCGS publica outras normas para o segmento de alimentos e bebidas, como as de embalagens, de transporte e armazenamento. Por outro lado, não foca normas para fazendas, pomares, criações de animais e pesca.

A BRCGS Food e Pack somam 25% das certificações em Food Safety no Brasil, o que também é bem representativo.

Para os que tem interesse na BRCGS, sugiro os artigos BRCGS publica a versão 7 da Norma Global de Segurança de Alimentos e BRC oferece módulo de avaliação em Cultura de Segurança dos Alimentos.

As normas BRCGS são bastante complexas, exigentes e detalhadas, e se o público-alvo de clientes está na Grã-Bretanha e União Europeia, esta pode ser uma boa escolha.

IFS – International Featured Standard https://www.ifs-certification.com/index.php/en/

IFS também é uma norma muito interessante, aplicada nas relações clientes-fornecedores no mercado business to business, encontrando espaço diretamente com os principais varejistas no Brasil, visando apoiar a segurança da cadeia de fornecimento, e atualmente conta com 5% do market share entre as normas.

Ela teve origem na Alemanha em 2003 e começou a ser utilizada já em 2004, tendo um escopo de aplicação similar ao da BRC, portanto, encontra aplicação em alimentos e bebidas, embalagens, transporte e armazenamento, mas não encontra aplicação para fazendas, pomares, criações de animais e pesca.

Se sua intenção é ter um SGSA baseado na IFS, não deixe de ler IFS Food publica a versão 7 e Como não levar um nocaute (KO) nas auditorias de segurança dos alimentos da IFS.

Esta norma também tem um bom reconhecimento, especialmente no mercado europeu, sendo bastante detalhada, explicando de forma bem clara como atender aos seus requisitos.

SQF – Safe Quality Food https://www.sqfi.com/

SQF é outra das normas que vem sendo utilizadas no Brasil por empresas que desejam estruturar um Sistema de Gestão em Segurança dos Alimentos, e assim como a FSSC 22000, a SQF também oferece a possibilidade de uma cobertura do campo ao garfo dentro de seus escopos de atuação.

Atualmente ela representa 1% das certificações no Brasil, mas há planos audaciosos de crescimento.

Este padrão normativo nasceu na Austrália, na Universidade da Austrália Ocidental em Perth, e passou a ser adotado desde 2003 pela FMI – Food Marketing Institute nos EUA, uma associação comercial nacional para a indústria de alimentos, especialmente varejistas e atacadistas. Por isso, encontra muita aceitação nos EUA, Canadá, México e Austrália, então, se os clientes internacionais de uma organização estão nestes países, aderir a esta norma pode ser uma sábia escolha.

Se o seu objetivo é a SQF, leia também os artigos A norma SQF acaba de ser atualizada e SQF divulga códigos em português.

Ranking das certificações no Brasil

O gráfico a seguir mostra o número de certificações e o market share das Normas que foram citadas nestes artigo.

Termino por dizer que no meu ponto de vista não existe norma pior ou melhor para obter as certificações em segurança dos alimentos, mas sim aquela que é a mais aderente e apropriada ao propósito estratégico e contexto de cada organização. Deve-se levar em consideração o mercado de atuação de seus stakeholders e a modelagem já existente do SGSA de cada organização. Contudo, todas são muito parecidas e completas no final das contas, e justamente por isso, o GFSI propõe suas equivalências, diferindo no entanto, na apresentação de seus requisitos e propostas de gestão.

Para entender por que existem tantas normas para certificações em segurança dos alimentos e não uma unificação, leia o artigo: Por que existem tantas normas em Food Safety?

Deixo dois agradecimentos especiais: para Babi Ferrarese e Caroline Novak, que foram as responsáveis por coletar os dados usados nos gráficos deste artigo e que foram disponibilizados em grupos que tratam o tema Food Safety.

Visualização da postagem 10.684

6 min leituraAs certificações em segurança dos alimentos vêm crescendo ano a ano no Brasil conforme mostra o gráfico a seguir. Isso acontece em razão de um mercado cada vez mais exigente, […]

Foto de Frederic Tudor, o Rei do Gelo

Foto de Frederic Tudor, o Rei do Gelo

Este processo deve levar ao reconhecimento dos esquemas e protocolos de Segurança dos Alimentos existentes e aumentar a confiança por parte dos diversos

Este processo deve levar ao reconhecimento dos esquemas e protocolos de Segurança dos Alimentos existentes e aumentar a confiança por parte dos diversos