5 min leituraDurante a produção, os alimentos podem ser expostos à contaminação microbiológica oriunda de superfícies e do ambiente, resultando em problemas de deterioração e de segurança dos alimentos. As técnicas convencionais de higienização são suficientes para eliminar contaminações nos equipamentos e superfícies, contudo não eliminam necessariamente todos os microrganismos presentes no ambiente, podendo resultar, em alguns casos, em uma recontaminação recorrente do equipamento e consequentemente do alimento.

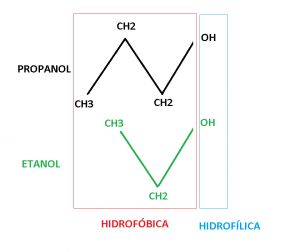

Neste cenário, o processo de aerossolização (conhecido também como nebulização química) apresenta-se como uma tecnologia promissora para produção de alimentos seguros, podendo ser utilizada tanto na desinfecção de ambientes em diferentes áreas – como armazenamento e em câmaras de resfriamento – quanto para a descontaminação superficial de produtos. Esta tecnologia consiste na dispersão de líquido como uma névoa fina no ar, com partículas de tamanho menor que 5 mm, diferentemente da técnica de atomização na qual as partículas possuem diâmetro > 30 mm.

Na indústria de alimentos, a aerossolização apresenta grande destaque na descontaminação de ambientes que requerem alta higiene, como laticínios, produção de vegetais minimamente processados e de refeições prontas. As dispersões de névoas finas possibilitam a redução do volume de solução química devido a sua grande difusão e dispersão no ambiente, resultando na cobertura 3D do espaço, sem promover aumento na umidade relativa do ambiente. Diversas substâncias desinfectantes como soluções cloradas, ácido peracético e a água oxigenada têm sido utilizadas em combinação com esta tecnologia. Além disso, novos estudos têm demonstrado alternativas ao uso de substância química, como a aplicação de óleos essenciais na desinfecção superficial de alimentos.

Durante a aplicação da técnica, deve-se isolar a área não permitindo a entrada de pessoas, uma vez que a aerossolização de substâncias químicas pode causar problemas respiratórios. Para garantir a eficácia da ação química, em geral, aplica-se o produto por pelo menos 15 a 45 minutos, sendo que após este período deve-se aguardar cerca de 45 a 60 minutos para permitir a sedimentação das gotículas e, consequentemente, a liberação da área para entrada do pessoal. A diferença no tempo de tratamento é influenciada por diferentes fatores, como: tipo de produto aplicado, a concentração do produto, o tipo de equipamento, volume do ambiente a ser tratado e a qualidade microbiológica desejável.

Como forma de verificar a eficiência da técnica, deve-se realizar o monitoramento por meio de análises microbiológicas, como swabs, técnica de sedimentação em placas, entre outras.

Aplicações da tecnologia na indústria de alimentos

Frutas e verduras:

Existe uma necessidade crítica não atendida de melhorar a segurança microbiana de frutas e legumes frescos, com intuito de aumentar seu shelf life. Neste sentido, recentes estudos têm sido reportados, obtendo sucesso na utilização da aerossolização de diferentes produtos.

Entre esses estudos, pesquisadores observaram uma redução de aproximadamente 3 logs (UFC/cm-2) na contagem de cepas de E. coli O157: H7 e Listeria na superfície de espinafre, alface e tomate, após a aerossolização da curcumina em combinação com a radiação de luz UV-A. Em outro estudo foi observada a efetividade do dióxido de cloro aerossolizado na redução da E.coli O157: H7, Salmonella Typhimurium e Listeria monocytogenes em cenouras lavadas, obtendo uma redução entre 1,3 a 1,5 log UFC/g.

Em folhas de alface aerossolizadas com ácido peracético (40 ppm) por 10, 30 ou 60 min foram observadas reduções entre 0,3 a 3,8 log UFC/cm2 na população de cepas de Escherichia coli O157: H7, Listeria monocytogenes e Salmonella Typhimurium. Outro estudo reportou uma redução de até 6 log UFC/g na inativação da Escherichia coli O157:H7 em espinafre fresco aerossolizado com uma mistura de isotiocianato de alilo, peróxido de hidrogênio, ácido acético e ácido lático, durante seu armazenamento refrigerado.

Desinfecção de equipamentos e ambientes:

Outro grande potencial de uso desta tecnologia é na desinfecção de superfícies de equipamentos e de ambientes de processamento. Na desinfecção de ambientes e equipamentos, estudos têm observado sucesso quando aplicadas aerossolização de soluções químicas, como peróxido de hidrogênio e ácido peracético.

Em ambientes de latícinios, como salas de processamento de queijo e envase, a aerossolização com peróxido de hidrogênio (5 – 15 % por 20 min) se apresenta como uma técnica eficaz na inativação de microrganismos transportados pelo ar, como fungos e bactérias. Já em relação à inativação da Listeria monocytogenes, a aerossolização com peróxido de hidrogênio (5% contendo 0,005% de prata) em um ambiente de 36 m³ mostrou ser eficaz, resultando na redução de 5 logs na população destes microrganismos.

Em superfícies de aço inox (tipo 304, 5 x 2 cm), a aerossolização com peróxido de hidrogênio (0,25 e 0,5%) após 60 min resultou na redução de mais de 3 logs na população de Escherichia coli O157:H7, Salmonella Typhimurium e Listeria monocytogenes. Já em biofilmes formados em aço inox, com uma mistura de Escherichia coli O157:H7, Salmonella Typhimurium e Listeria monocytogenes, a aerossolização por 50 min usando ácido peracético (200 e 400 ppm) foi mais eficaz (redução de 4-5 logs) quando comparada ao hipoclorito de sódio a 100 ppm (redução de 1-2 logs)

Conclusão

A partir dos resultados dos recentes estudos sobre a técnica de aerossolização, observa-se que esta tecnologia pode auxiliar na redução da carga microbiana, tanto na superfície de alimentos, quanto para desinfecção de equipamentos e ambientes. Em geral, as soluções mais utilizadas são o ácido peracético e o peróxido de hidrogênio, sendo as concentrações e os tempos dependentes de fatores diversos, como equipamento, volume da área a ser processada, tempo, entre outros. Assim, esta tecnologia pode auxiliar e melhorar a segurança microbiológica dos alimentos processados.

Autores: Larissa Garcias de Assunção e Leandro Pereira Cappato.

Texto enviado por Leandro Pereira Cappato, Doutor em Ciência e Tecnologia de Alimentos, Professor do Instituto Federal Goiano.

Fonte da imagem: Holchem

Referências

OLIVEIRA, Erick Falcão de; TIKEKAR, Rohan; NITIN, Nitin. Combination of aerosolized curcumin and UV-A light for the inactivation of bacteria on fresh produce surfaces. Food Research International, [s.l.], v. 114, p.133-139, dez. 2018. Elsevier BV. http://dx.doi.org/10.1016/j.foodres.2018.07.054.

CHO, Jong-lak; KIM, Chong-kyung; PARK, Jiyong; KIM, Jeongmok. Efficacy of aerosolized chlorine dioxide in reducing pathogenic bacteria on washed carrots. Food Science And Biotechnology, [s.l.], v. 26, n. 4, p.1129-1136, 20 jul. 2017. Springer Science and Business Media LLC. http://dx.doi.org/10.1007/s10068-017-0139-6.

OH, Se-wook; DANCER, Genisis Iris; KANG, Dong-hyun. Efficacy of Aerosolized Peroxyacetic Acid as a Sanitizer of Lettuce Leaves. Journal of Food Protection, [s.l.], v. 68, n. 8, p.1743-1747, 1 ago. 2005. International Association for Food Protection. http://dx.doi.org/10.4315/0362-028x-68.8.1743.

HUANG, Yaoxin; YE, Mu; CHEN, Haiqiang. Efficacy of washing with hydrogen peroxide followed by aerosolized antimicrobials as a novel sanitizing process to inactivate Escherichia coli O157: H7 on baby spinach. International Journal Of Food Microbiology, [s.l.], v. 153, n. 3, p.306-313, fev. 2012. Elsevier BV. http://dx.doi.org/10.1016/j.ijfoodmicro.2011.11.018.

MØRETRØ, Trond; FANEBUST, Helge; FAGERLUND, Annette; LANGSRUD, Solveig. Whole room disinfection with hydrogen peroxide mist to control Listeria monocytogenes in food industry related environments. International Journal Of Food Microbiology, [s.l.], v. 292, p.118-125, mar. 2019. Elsevier BV. http://dx.doi.org/10.1016/j.ijfoodmicro.2018.12.015.

OH, S.-w.; GRAY, P.m.; DOUGHERTY, R.h.; KANG, D.-h.. Aerosolization as novel sanitizer delivery system to reduce food-borne pathogens. Letters In Applied Microbiology, [s.l.], v. 41, n. 1, p.56-60, jul. 2005. Wiley. http://dx.doi.org/10.1111/j.1472-765x.2005.01711.x.

MASOTTI, Fabio; VALLONE, Lisa; RANZINI, Silvia; SILVETTI, Tiziana; MORANDI, Stefano; BRASCA, Milena. Effectiveness of air disinfection by ozonation or hydrogen peroxide aerosolization in dairy environments. Food Control, [s.l.], v. 97, p.32-38, mar. 2019. Elsevier BV. http://dx.doi.org/10.1016/j.foodcont.2018.10.022.

CHOI, Na-young; BAEK, Seung-youb; YOON, Jae-hyun; CHOI, Mi-ran; KANG, Dong-hyun; LEE, Sun-young. Efficacy of aerosolized hydrogen peroxide-based sanitizer on the reduction of pathogenic bacteria on a stainless steel surface. Food Control, [s.l.], v. 27, n. 1, p.57-63, set. 2012. Elsevier BV. http://dx.doi.org/10.1016/j.foodcont.2012.02.027.

PARK, Sang-hyun; CHEON, Ho-lyeong; PARK, Ki-hwan; CHUNG, Myung-sub; CHOI, Sang Ho; RYU, Sangryeol; KANG, Dong-hyun. Inactivation of biofilm cells of foodborne pathogen by aerosolized sanitizers. International Journal Of Food Microbiology, [s.l.], v. 154, n. 3, p.130-134, mar. 2012. Elsevier BV. http://dx.doi.org/10.1016/j.ijfoodmicro.2011.12.018.

Visualização da postagem 2.637

5 min leituraDurante a produção, os alimentos podem ser expostos à contaminação microbiológica oriunda de superfícies e do ambiente, resultando em problemas de deterioração e de segurança dos alimentos. As técnicas convencionais […]