Uma dúvida bastante comum entre nossos clientes de consultoria é sobre como realizar uma análise de perigos dos insumos adquiridos.

Não é raro encontrarmos estudos APPCC, onde todos os perigos levantados nos insumos são identificados como sendo controlados pelo programa de qualificação dos fornecedores. Este PPR recebe, em muitas empresas, a responsabilidade de garantir a segurança dos materiais adquiridos.

Em teoria, isto não está equivocado. Um bom programa de homologação pode (e deve) identificar perigos pertinentes aos materiais e ao processo do fornecedor, incluindo também os perigos que possam ter sido introduzidos em etapas anteriores da cadeia produtiva de alimentos e após esta identificação, constar controles para verificação do atendimento aos níveis aceitáveis destes contaminantes. Os fornecedores devem, inclusive, ser avaliados tendo como base o risco de seus insumos.

Na prática, no entanto é bastante raro visualizarmos este grau de maturidade neste PPR. Normalmente encontramos métodos de avaliação de fornecedores bastante genéricos, focados na capacidade econômica do fornecedor, na sua capacidade de atendimento ao volume necessário, incluindo algumas perguntas de Boas Práticas de Fabricação ou aplicáveis ao sistema de gestão, mas nada que possa responder com segurança se tais perigos que foram identificados relacionados ao insumo estão realmente controlados.

Podemos concluir que em muitos casos existe uma vulnerabilidade no controle de perigos significativos. A indústria acredita que seus fornecedores são capazes de fornecer insumos seguros, mas em muitos casos o que ocorre é um: “deixa, que eu também deixo”. Isso é particularmente importante quando se fala de perigos químicos.

Há treze anos trabalho como consultora de segurança de alimentos e posso contar nos dedos as vezes que vi uma indústria de alimentos controlar perigos químicos como pesticida como sendo um perigo significativo para o seu processo. Sempre vejo os dados relacionados ao uso de pesticidas no Brasil. O uso de pesticidas não aprovados ou utilizados em condições inadequadas (o que ocasiona desvios do limite máximo residual permitido) é uma realidade no país, embora os estudos APPCC das empresas indiquem a capacidade de seus fornecedores em controlar adequadamente este perigo. É claro que há empresas que possuem controles eficazes, mas será que representam senão todos, a maioria dos casos?

Neste mesmo ponto de preocupação posso ainda citar outros perigos como acrilamida, 3-MCPD, HPA, dioxinas, drogas veterinárias, micotoxinas e ainda, os contaminantes inorgânicos.

Para evitar que perigos importantes fiquem sem controle, o primeiro passo é realizar uma boa identificação de perigos. Na minha opinião, uma falha comum que observo é a consideração apenas dos requisitos legais existentes.

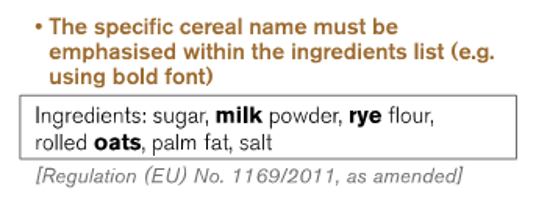

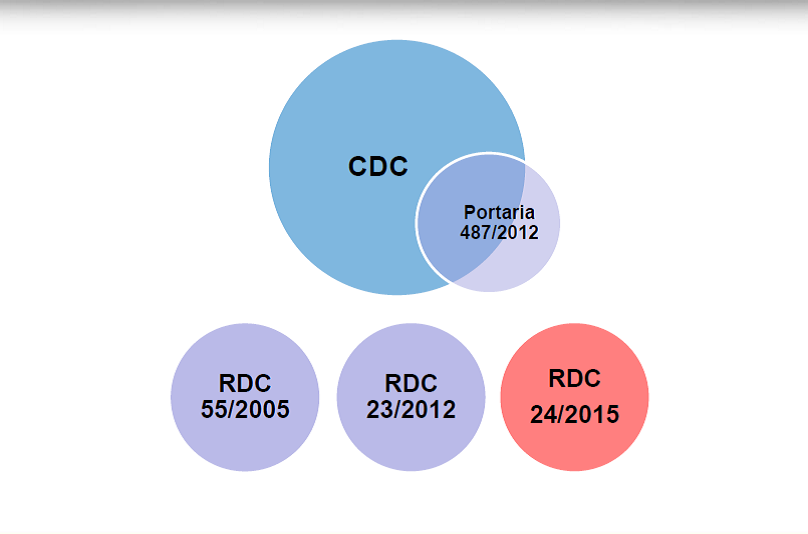

Exemplos de legislações que são comumente utilizadas:

- Perigos químicos – Resolução RDC 7/11; Portaria 685/98; Resolução RDC42/13; Resolução RDC 56/12; Resolução RDC 51/10; Resolução RDC 52/10; Resolução RDC 17/08; Resolução RDC 20/07; Resolução RDC 123/01

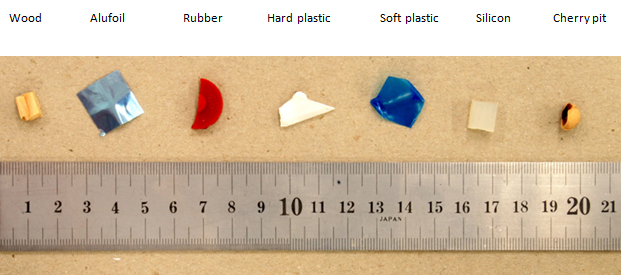

- Perigos físicos – Resolução RDC 14/14

- Perigos biológicos – Resolução RDC 12/01

Para mim, os requisitos legais representam uma fonte de dados importantíssima e obrigatória, porém está longe de ser a única fonte de informação…

Outros dados de entrada que devem ser estudados são: formulários preenchidos pelos fornecedores; fichas técnicas do fornecedor; laudos de análises; especificação do material; relatórios de auditoria interna nos fornecedores; bibliografia como estudos epidemiológicos, publicações em revistas científicas, artigos acadêmicos, legislações de outros países, guias e manuais publicados por associações, agências reguladoras ou grupos de especialistas, entre outros.

Cada perigo identificado deve ter seu risco associado. Por risco entende-se a combinação entre severidade (dano a saúde associado ao perigo) e probabilidade (chance do perigo ocasionar doença). Perigos com risco baixo podem ser controlados apenas por programas de pré-requisitos. Perigos com risco alto, são considerados significativos e precisam ser controlados de forma especifica.

A severidade é constante para um perigo e está diretamente associada aos sintomas que pode ocasionar. Para não se ter um perigo significativo sem controle, torna –se de extrema importância uma boa avaliação da probabilidade. E atenção:

Ausência de evidência não é evidência de ausência!

Se algo nunca foi procurado / analisado, a ausência de histórico não é indicativa de que o perigo não existe ou que está sob controle. Se nunca analisei, não conheço a probabilidade. Se só analisei uma vez, tampouco conheço.

Para afirmar que a probabilidade é baixa, é preciso ter de fato evidências que suportem tal afirmação. Exemplos destas evidências podem ser: resultados de laudos laboratoriais realizados com um bom programa de amostragem e em frequência adequada; evidências de que controle já é realizado satisfatoriamente pelo fornecedor e de que os níveis aceitáveis já foram atendidos; relatórios de validação que demonstrem o controle ao longo da cadeia produtiva, entre outros.

Somente com uma boa identificação de perigos, seguida de uma avaliação destes perigos em relação ao seu risco realizada de forma consistente é que poderemos afirmar se os perigos estão sob controle ou se precisam ser controlados no recebimento dos materiais ou ao longo do processo produtivo.

Afinal, produtos seguros deve ser sempre o nosso objetivo!

3 min leituraUma dúvida bastante comum entre nossos clientes de consultoria é sobre como realizar uma análise de perigos dos insumos adquiridos. Não é raro encontrarmos estudos APPCC, onde todos os perigos […]