Mais de 33.000 empresas certificadas FSSC 22000 em todo o mundo vão precisar atender ao novo requisito adicional 2.5.8 da FSSC versão 6.0 sobre “Cultura de Segurança de Alimentos e Qualidade” nos próximos meses e muitas ainda não o atendem. E como diz a Cíntia Malagutti em seu artigo FSB Talks: Quais os desafios do Guia de Cultura de Segurança de Alimentos : “Tem que existir um programa estruturado para desenvolver a cultura. Não pode ser ao acaso!”

Os guias, normas e materiais orientativos sobre este tema são muito bem-vindos e o blog Food Safety Brasil já publicou vários artigos sobre essas referências. Vejam, por exemplo, os posts FSSC 22000: o que muda com o guia de cultura de segurança de alimentos e Tradução: Revisão sistemática de literatura sobre Cultura de Segurança de Alimentos (FDA).

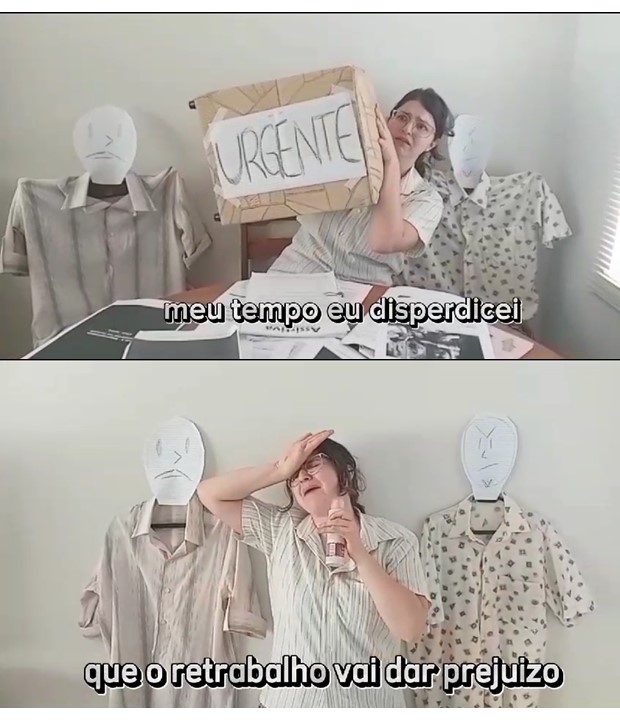

Mas são tantas referências que nem todos nós, técnicos da área de alimentos, temos tempo de ler tudo e extrair uma linha básica conciliada, uma espinha dorsal do programa. A intenção desse artigo é mostrar essa espinha dorsal já bem alinhada com o requisito adicional e os guias, para adaptarmos à realidade de cada empresa.

Ao ler o Guia PAS 320:2023 – Desenvolvendo e Mantendo uma Cultura Madura de Segurança de Alimentos – publicado pelo do BSI – British Standard Institution, entendi que ali estava uma espinha dorsal muito bem estruturada, que traz o ciclo PDCA de melhoria da cultura de segurança de alimentos e qualidade na sua lógica básica e resolvemos adotar essa lógica para construir o programa.

O exemplo de programa que apresentamos abaixo foi o resultado dessa grande costura que não engessa, pois só apresenta a espinha dorsal. Não são apresentados os formulários que contêm todas as nuances do programa e que, estes sim, devem variar enormemente de empresa para empresa respeitando a sua própria cultura e dificuldades.

Nesse programa incluímos termos, práticas e controles que deixam claro o atendimento do requisito adicional 2.5.8 da FSSC 22000 e seu Guia bem como o paper do GFSI sobre o assunto.

Então, segue a nossa sugestão para tal procedimento:

| Logo da Empresa | Sistema de Gestão da Segurança de Alimentos e Qualidade | CÓDIGO | PG 28 |

| Cultura Positiva

de Segurança de Alimentos e Qualidade |

REVISÃO | 00 | |

| DATA | XX/XX/202X | ||

| PÁG. 1 de 5 | |||

- Objetivo

Estabelecer um programa de desenvolvimento e amadurecimento de uma CULTURA POSITIVA de Segurança de Alimentos e Qualidade visando assegurar cada vez mais a sua capacidade de produzir e distribuir alimentos seguros e que atendam às especificações de qualidade.

Desenvolver uma Cultura Positiva não é tarefa que se conclua em um ano. É um programa de longo prazo. Por isso precisamos trabalhar em várias frentes, abordando os 4 elementos mencionados no requisito adicional 2.5.8 da versão 6.0 da FSSC 22000, que são:

- comunicação

- treinamento

- feedback e engajamento dos funcionários e

- medição de desempenho de atividades definidas abrangendo todas as seções da organização com impacto em segurança de alimentos e qualidade

e também atendendo as 5 dimensões previstas no Guia CULTURA DE SEGURANÇA DE ALIMENTOS do GFSI Versão 1.0 publicado em 04/11/18, que listamos abaixo:

1) Missão e Visão

2) Pessoas

3) Consistência

4) Adaptabilidade

5) Percepção de Perigos e Riscos

2 – Procedimentos

| O QUE FAZER | COMO FAZER | RESP |

| 1.Realizar um diagnóstico | Com a finalidade de obter um “feedback” dos funcionários sobre o engajamento a percepção deles da cultura de segurança de alimentos e qualidade da empresa, repassar o RG 77 Diagnóstico de Cultura de Segurança de Alimentos e Qualidade e solicitar que todos preencham e devolvam ao gestor que deve compilar as respostas no RG 78 Tabulação do Diagnóstico de Cultura de Segurança de Alimentos e Qualidade e apresentar à diretoria | Gestor de RH |

| 2.Definir a Missão e a Visão Geral | A partir dos resultados tabulados do diagnóstico e das convicções da direção, definir as EXPECTATIVAS (Objetivos) de segurança de alimentos esperada pela empresa de maneira clara e COMPREENSÍVEL por toda a organização. As expectativas de segurança de alimentos devem ser bem alinhadas com os LÍDERES (gestores) e refletir a real intenção da organização pois eles influenciam significativamente o desenvolvimento de uma Cultura de Segurança de Alimentos forte. Utilizar o modelo do RG 45 Expectativas de Segurança de Alimentos como ponto de partida e adequar seu conteúdo. Depois imprima e afixe o RG 45 em locais de grande passagem de pessoas como a entrada da empresa, o refeitório, salas de reunião | Diretor executivo |

| 2.1 Desdobrar as EXPECTATIVAS para o processo de compras | Reúna alguns representantes da equipe de compras e almoxarifado, discuta, defina de maneira clara e COMPREENSÍVEL e adapte o RG 45a Expectativas de SA. – Compras e Almoxarifado aos comportamentos-chave esperados pela equipe. Imprima e afixe o RG 45a adaptado nos locais em que trabalham as pessoas de compras e almoxarifado e treine todos os colaboradores dando exemplos práticos. | Gestor do processo de compras |

| 2.2 Desdobrar as EXPECTATIVAS para o processo de produção | Reúna alguns representantes da equipe de produção, discuta, defina de maneira clara e COMPREENSÍVEL e adapte o RG 45b Expectativas de SA. – Produção aos comportamentos-chave esperados pela equipe. Imprima e afixe o RG 45b adaptado nos locais em que trabalha o pessoal de produção e treine todos os colaboradores dando exemplos práticos. | Gestor do processo de produção |

| 2.3 Desdobrar as EXPECTATIVAS para o processo de manutenção | Reúna alguns representantes da equipe de manutenção, discuta, defina de maneira clara e COMPREENSÍVEL e adapte o RG 45c Expectativas de SA. – Manutenção aos comportamentos-chave esperados pela equipe. Imprima e afixe o RG 45c adaptado nos locais em que trabalha o pessoal de manutenção e treine todos os colaboradores dando exemplos práticos. | Gestor do processo de manutenção |

| 2.4 Desdobrar as EXPECTATIVAS para o processo de qualidade | Reúna alguns representantes da equipe de gestão e controle de qualidade, discuta, defina de maneira clara e COMPREENSÍVEL e adapte o RG 45d Expectativas de SA. – Qualidade aos comportamentos-chave esperados pela equipe. Imprima e afixe o RG 45d adaptado nos locais em que trabalha o pessoal de qualidade e treine todos os colaboradores dando exemplos práticos. | Gestor do processo de qualidade |

| 2.5 Desdobrar as EXPECTATIVAS para o processo comercial | Reúna alguns representantes da equipe comercial, discuta, defina de maneira clara e COMPREENSÍVEL e adapte o RG 45e Expectativas de SA. – Comercial aos comportamentos-chave esperados pela equipe. Imprima e afixe o RG 45e adaptado nos locais em que trabalha o pessoal do comercial e treine todos os colaboradores dando exemplos práticos. | Gestor do processo comercial |

| 2.6 Desdobrar as EXPECTATIVAS para a diretoria | Reúna alguns diretores, discuta, defina de maneira clara e COMPREENSÍVEL e adapte o RG 45f Expectativas de SA. – Diretoria aos comportamentos-chave esperados. Disponibilize na pasta da Diretoria o RG 45f adaptado e oriente todos os diretores. | Diretoria |

| 3.Pessoas | Revise seu plano de treinamento anual a partir das sugestões do RG 06 Plano de Desenvolvimento de Pessoal, incluindo treinamentos em segurança de alimentos para TODOS OS NÍVEIS DA ORGANIZAÇÃO. Planeje o dia, hora, local e participantes de cada treinamento, convide cada turma e prepare a sala de treinamento. Em cada sessão de treinamento, passe o RG 07 Lista de Presença e colha um feedback dos participantes oralmente sobre o treinamento e como poderia ser melhor e transcreva para o campo de observações do RG 07. | Gestor de RH |

| 4.Consistência | Reunir a equipe de segurança de alimentos, analisar e adequar o RG 54 Lista de Verificação da Cultura de Segurança de Alimentos à realidade da empresa;

Incluir no Cronograma de Auditorias, as Avaliações de Cultura de Segurança de Alimentos. Sugere-se inicialmente que ocorra a cada 3 meses |

Gestor da Qualidade |

| 5.Adaptabilidade | ADAPTABILIDADE refere-se à habilidade de pensar, estudar as CAUSAS, tirar conclusões e agir RAPIDAMENTE diante de problemas identificados através de medições, percepções, quase acidentes ou outros eventos de segurança de alimentos.

Faça uma relação das pessoas que irão fazer o mini-curso de Tratamento de Não Conformidades; Inclua este treinamento no RG 07 Plano de Desenvolvimento de Pessoal, defina os dias e horários e a sala de cada turma e convide-os antecipadamente; Prepare a sala de treinamento e verifique se o vídeo e o áudio estão funcionando normalmente; Em cada sessão de treinamento, passe o RG 07 Lista de Presença e colha um feedback dos participantes oralmente sobre o treinamento e como poderia melhor e transcreva para o campo de observações do RG 07. |

Gestor de RH |

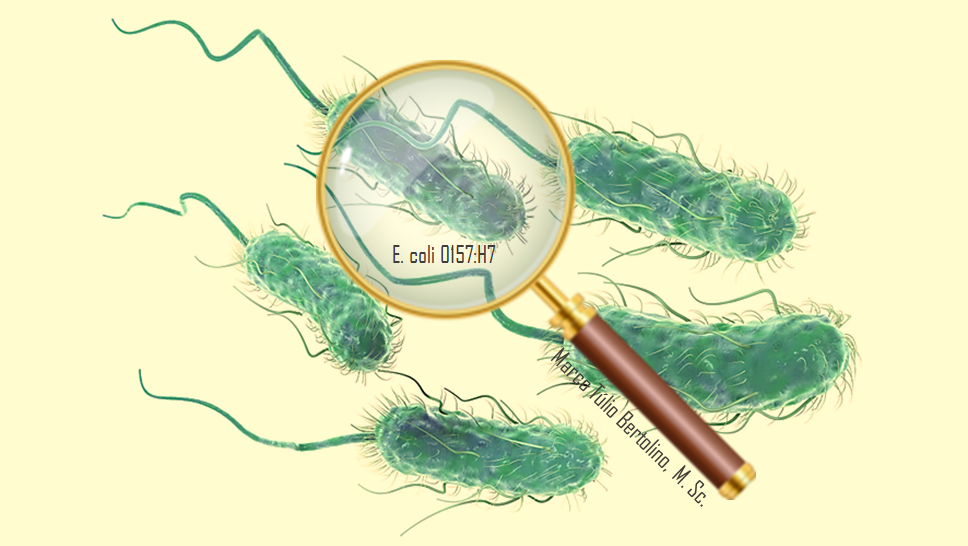

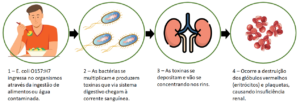

| 6. Percepção de Perigos e Riscos | TODOS os colaboradores, desde a ALTA DIREÇÃO ATÉ OS OPERADORES, precisam de uma VISÃO DETALHADA DOS PERIGOS para reconhecer a responsabilidade que advém de estar numa indústria em que os clientes consomem o produto.

Todos devem entender “POR QUE FAZEMOS AS COISAS COMO FAZEMOS” e entender a probabilidade e as consequências de produtos inseguros à saúde. Baixar o RG 75 Curso de Perigos nos Produtos e preparar uma apresentação a partir dos perigos e seus limites já existentes no estudo APPCC da empresa. |

Líder ou membro da equipe de segurança de alimentos |

| 6.1 Percepção de Perigos e Riscos – Treinamento | Planejar as turmas, dias e horários de forma a envolver TODOS os colaboradores até a direção. Convide cada turma e prepare a sala de treinamento;

Em cada sessão de treinamento, passe o RG 07 Lista de Presença e colha um feedback dos participantes oralmente sobre o treinamento e como poderia melhor e transcreva para o campo de observações do RG 07. |

Gestor de RH |

| Avalie a CSAQ | Realize a avaliação da Cultura de S.A e Qualidade e salve o resultado na pasta SGSA / RH / Registros Preenchidos ou na pasta já prevista do RH;

Atualize os resultados do RG 54 Lista de Verificação de Cultura de Segurança de Alimentos, no gráfico que propomos no RG 16 Master Plan; |

Gestor de RH |

| Planeje e melhore a CSAQ | Junte a equipe de segurança de alimentos e o pessoal do RH e elabore um plano de ação no RG 16 Master Plan a partir dos pontos negativos observados na avaliação;

Implemente o plano de ação e revise o seu andamento através de reuniões com periodicidade no mínimo mensal. |

Gestor da qualidade |

| Gire o PDCA | Conforme passa o tempo e melhoram os resultados, retorne às atividades anteriores conforme orienta o fluxograma abaixo | Gestor de RH |

Resumo de Documentos Citados

| PROCEDIMENTOS E INSTRUÇÕES | REGISTROS | |

| Nenhum | RG 77 Diagnóstico de Cultura de Segurança de Alimentos e Qualidade

RG 78 Tabulação do Diagnóstico de Cultura de Segurança de Alimentos RG 45 Expectativas de SAQ – Segurança de Alimentos e Qualidade RG 45a Expectativas de SAQ – Compras e Almoxarifado RG 45b Expectativas de SAQ – Produção RG 45c Expectativas de SAQ – Manutenção RG 45d Expectativas de SAQ – Qualidade RG 45e Expectativas de SAQ – Comercial RG 45f Expectativas de SAQ – Diretoria RG 06 Plano de Desenvolvimento de Pessoal RG 07 Lista de Presença RG 54 Lista de Verificação da Cultura de Segurança de Alimentos e Qualidade RG 75 Curso de Perigos nos Produtos RG 16 Master Plan |

3 – Controle de Alterações

| CONTROLE DE ALTERAÇÕES (em relação à última emissão) | ||

| Nº REVISÃO | DATA | DESCRIÇÃO E RAZÃO |

| 00 | xx/xx/20xx | Emissão inicial |

4 – Aprovação

| ELABORADOR | APROVADOR |

|

Coordenador de RH |

Diretor Executivo |

Bom programa!

7 min leituraMais de 33.000 empresas certificadas FSSC 22000 em todo o mundo vão precisar atender ao novo requisito adicional 2.5.8 da FSSC versão 6.0 sobre “Cultura de Segurança de Alimentos e […]