A limpeza de tanques pode ser algo muito complexo e por isso escrevi esse artigo para expor algumas questões importantes, principalmente por haver pouca referência sobre esse tema.

Na busca de soluções de higienização adequada, tenho visto alguns profissionais da área de qualidade e produção com problemas crônicos de contaminação microbiológica em razão de projetos não sanitários na indústria de alimentos e bebidas.

As indústrias de alimentos e bebidas buscam cada vez mais a segurança dos alimentos que produzem e por isso as certificações em normas IFS, FSSC 22000, BRCGS, ISO 22000 são cada vez mais importantes para atestarem a conformidade de seus processos. Essas normas contemplam vários aspectos relevantes e estão evoluindo na consideração do projeto sanitário como um dos pontos para obtenção da certificação e provavelmente a médio prazo serão mais exigentes em relação a isso.

Os tanques podem ser utilizados para armazenamento ou processos de mistura e os processos de higiene adequados impactam as indústrias de alimentos, justamente por ser crítico o controle microbiológico para os alimentos. Os tanques podem conter vários acessórios, que dependem da aplicação e nível de controle escolhido para o processo, conforme figura abaixo:

Figura 1: Tanque com componentes – fonte: Manual do Fabricante.

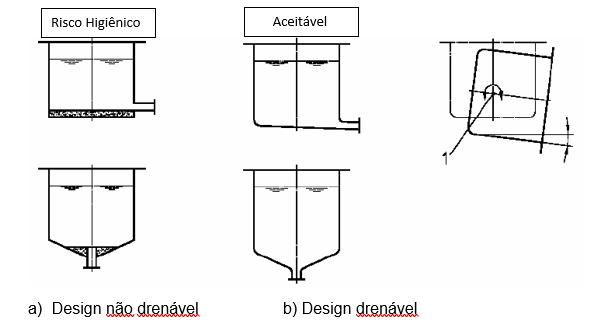

Independentemente do tipo de aplicação, o primeiro aspecto a ser considerado é a drenabilidade do tanque, que é definida pelos manuais (ou guias) EHEDG, e por isso é o primeiro passo de verificação.

Figura 2 – Drenagem de tanques – Fonte: EHEDG: https://www.ehedg.org/

O próximo ponto de verificação é o agitador, que impacta tanto a limpeza como a eficiência de mistura. Por ser um investimento proporcionalmente alto em projeto, há uma busca por redução de custos na aquisição de tanques e por isso em alguns casos subjuga-se a importância do projeto do agitador, gerando consequências irreversíveis. Por isso, pode ser importante que o agitador seja projetado por empresas especializadas em agitação, para que tenha eficiência, baixo consumo de energia e seja fácil de limpar.

Entradas e saídas dos tanques também são importantes na análise, e precisam ser de conexões sanitárias, e que todas sejam limpas no processo de higienização. Os fabricantes de tanques podem optar por válvulas que têm conexões especiais para saídas de tanques. Atenção especial deve ser dedicada aos sistemas de respiro e “ladrão” para que não sejam possíveis contaminações indesejadas do produto que está dentro dos tanques, através da instalação de filtros especiais que permitam a entrada e saída de ar na quantidade adequada.

A amostragem periódica é opcional, mas a amostra precisa ser representativa, tanto no aspecto físico-químico como microbiológico, por isso a válvula de amostra deve estar rente ao tanque e não ter nenhum ponto morto para evitar crescimento de microrganismos. Cuidado também com o desenho da válvula para que seja fácil limpeza e desinfecção.

A instrumentação de nível, pressão ou temperatura, deve ser considerada para ser possível a higienização, com conexões sanitárias O nível dos tanques deve ser mantido o mínimo possível para que haja uma boa ação mecânica do(s) spray(s) de limpeza. Os tanques não devem ter indicador de nível do tipo visualizador de vidro ou mangueira na lateral conforme foto abaixo, devido à dificuldade de limpeza eficiente e possibilidade de formação de biofilmes.

Figura 3 – Indicador de nível externo

Finalmente os sprays de limpeza são fundamentais para higienização interna dos tanques, pela ação mecânica do Ciclo de Sinner. A configuração dos sprays tem relação direta na eficiência de limpeza, tempo de necessário para a remoção das sujidades, consumo de água e pressão da bomba de alimentação. Os sprays não são apenas esferas de aço inox perfuradas. Sua especificação precisa ser feita por softwares que analisam toda a construção do tanque, acessórios e produto processado e assim deve ser feita por especialistas.

Há opções de sprays que consideram basicamente três tipos: spray ball fixo, spray ball rotativo e cabeçote rotativo, e vários modelos que serão configurados conforme necessidade. Os sprays fixos têm maior consumo de água e menor ação mecânica, já os sprays rotativos são uma solução intermediária e os cabeçotes rotativos têm menor consumo de água, maior ação mecânica e requerem maior investimento.

Figura 4: Exemplos de modelos de fabricante.

Uma curiosidade é que até tanques de armazenamento de água deveriam ter sprays para que se houver problemas de formação de biofilmes, seja possível realizar uma higienização adequada. Veja um caso de tanque de 20.000 l com dificuldade de remover os biofilmes.

Figura 5: Tanque de água potável com biofilme, sem spray: Fonte: autora

É importante definir uma frequência de verificação da limpeza e eficiência do spray. Na foto abaixo pode ser visto que havia uma região que o spray não atingia e houve formação de biofilme.

Figura 6 – Biofilme próximo ao eixo do spray de limpeza : Fonte: autora

O último tópico, mas não menos importante, a ser considerado são os produtos químicos para a limpeza, ou seja, os saneantes (registrados e isentos de registros) – que devem ser aprovados pela ANVISA e selecionados conforme produto processado e necessidades de limpeza e desinfecção. Os detergentes aditivados são alternativas para redução do tempo e melhor eficiência de limpeza, inclusive devem ser utilizados produtos específicos quando há necessidade de remoção de biofilmes.

Resumindo, é necessário analisar os detalhes do tanque e utilizar os conceitos de segurança de alimentos e microbiologia, porque um tanque não é só feito de aço inox AISI 314 ou AISI 316. Selecionar o projeto e os acessórios adequados pode reduzir o custo operacional e evitar problemas de segurança de alimentos. Se o tanque já está instalado, é possível adequá-lo com empresa especializada.

Referências:

https://foodsafetybrazil.org/desenho-sanitario-de-equipamentos/

Alles, M. J. L.; Dutra C. C.; Projeto sanitário para a indústria de alimentos e bebidas; CETA – SENAI – RS; 2011

https://mygfsi.com/news_updates/built-in-hygiene-from-farm-to-fork-an-update-from-the-gfsi-technical-working-group-on-hygienic-design/

5 min leituraA limpeza de tanques pode ser algo muito complexo e por isso escrevi esse artigo para expor algumas questões importantes, principalmente por haver pouca referência sobre esse tema. Na busca […]