Gosta de cinema? Chegou a hora da Sessão Pipoca do Food Safety Brazil!

Há diversos documentários interessantes disponíveis que tratam de assuntos relacionados à Segurança de Alimentos. Trago hoje 5 deles.

1. Rotten (2018-2019)

Série documental (12 no total, de aproximadamente 50 minutos cada) dividida em duas temporadas. Diferentes aspectos referentes à produção de alimentos são retratados de forma direta e com um excelente valor de produção, com um foco maior em aspectos sociais, como nos excelentes Bitter Chocolate (S2E5) e Big Bird (S1E4). O primeiro apresenta os contrastes entre o mercado de chocolates de alto padrão na Bélgica e as condições da mão de obra que produz sua principal matéria-prima no oeste africano, e o segundo é dedicado às péssimas condições laborais e de abate em alguns abatedouros.

Também há espaço para segurança de alimentos. Dois ótimos exemplos: o episódio Lawyers, Guns & Honey (S1E1) retrata a adulteração do mel por empresas chinesas, e o episódio The Peanut Problem (S1E2) procura explicar a causa do recente aumento de casos de reações alérgicas pelo consumo de alimentos.

Onde encontro: Netflix

Trailler: www.youtube.com/watch?v=_ot6W_7hvrM

Mais informações: www.imdb.com/title/tt7763662/

2. The Poison Squad (2020)

Este é para quem curte história. Poison Squad é um documentário com cerca de 2 horas, parte de uma série chamada American Experience. Ele é baseado no livro da historiadora vencedora do Pulitzer, Deborah Blum, e traz à tona a história de uma figura histórica e importantíssima para a Segurança de Alimentos: Dr. Harvey Wiley. Trata-se do químico que, no início do século XX, desafiou fabricantes de alimentos, em uma época em que produtos contaminados com fraudes, falsificações e diversos produtos químicos novos e não testados (de formaldeído a cocaína!) eram utilizados indiscriminadamente, ameaçando a saúde dos consumidores. O documentário relata uma série de testes ousados e controversos realizados em 12 seres humanos que se tornariam conhecidos como o “Esquadrão do Veneno”. Seguindo os experimentos incomuns de Wiley e sua defesa incansável pela Segurança de Alimentos, o filme traça o caminho do homem esquecido que lançou as bases para as leis de proteção ao consumidor dos EUA e, finalmente, a criação da FDA (Food and Drug Administration).

Poison Squad é um documentário excelente, e meio desconhecido (assim como a figura retratada). Um porém é que não há legendas em português.

Onde encontro: www.ket.org/program/american-experience/the-poison-squad/

Trailler: https://www.pbs.org/video/trailer-poison-squad-american-experience-d2l3gt/

Mais informações: www.imdb.com/title/tt11721804/

3. Food Inc. / Alimentos S.A. (2008)

Documentário que retrata e traz duras críticas à indústria de alimentos estadunidense. São abordados, por meio de entrevistas com especialistas, assuntos diversos como criação e abate de animais, uso indiscriminado de hormônios e antibióticos e grãos geneticamente modificados. As informações são tratadas de forma dinâmica, sem permitir que o espectador pisque durante a exibição. Atenção para as cenas com câmeras escondidas por trabalhadores em um abatedouro.

A produção gerou ampla discussão à época do seu lançamento, tendo sido indicada ao Oscar de 2009. É um filme que traz alertas relevantes e impactantes, sobretudo em relação ao uso de antibióticos em bovinos, mas que em certos momentos acaba resvalando em algum sensacionalismo e naquela velha história de que as grandes indústrias são vilãs.

De qualquer forma, é um documentário necessário.

Onde encontro: Amazon Prime

Trailler: www.youtube.com/watch?v=eHJiNC_7wuw

Mais informações: www.imdb.com/title/tt1286537/?ref_=fn_al_tt_1

4. Food Choices / Escolhas Alimentares (2016)

Este documentário aborda questões relacionadas a produtos de origem animal e questiona em toda sua duração (1 hora e 30 minutos): “Quão seguro é o consumo de ovos, laticínios e carnes?” Também traz o outro lado e pergunta: “Quão seguro é abandonar o uso destes produtos?”

Food Choices é um documentário para pessoas que consomem carne (como quem vos fala) e para vegetarianos / veganos, repleto de entrevistas e depoimentos. Aqui não faltam também críticas à indústria de alimentos, especialmente a pecuária.

Onde encontro: Netflix (também disponível na íntegra pelo Youtube: www.youtube.com/watch?v=wl9S3Wszw0A)

Trailler: www.youtube.com/watch?v=XVzXcBoufyU

Mais informações: www.imdb.com/title/tt06039284/

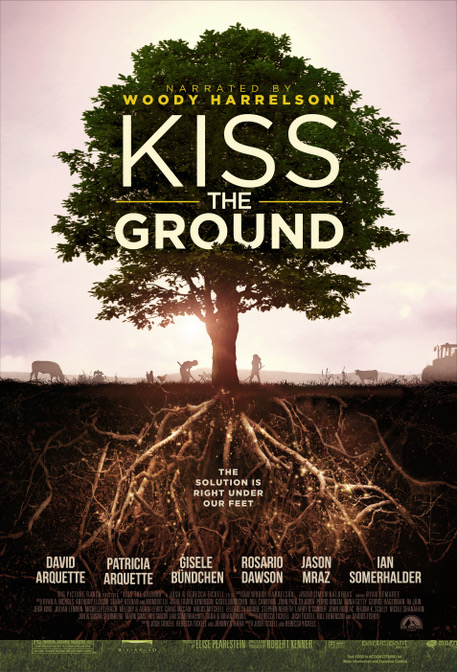

5. Kiss the Ground / Solo Fertil (2020)

É um documentário que denuncia a agricultura química e industrial, examinando o cultivo e uso de fertilizantes químicos e pesticidas, assim como seu impacto sobre a segurança de alimentos (tratado aqui de forma breve).

Em contraposição, o documentário mostra uma solução alternativa, com base na agricultura regenerativa através do uso de recursos biológicos renováveis (em detrimento de fontes fósseis), uma prática projetada para restaurar terras degradadas.

Uma curiosidade é que Kiss the Ground conta com a produção executiva da Gisele Bündchen.

Onde encontro: Netflix

Trailler: www.youtube.com/watch?v=K3-V1j-zMZw

Mais informações: www.imdb.com/title/tt8618654/?ref_=fn_al_tt_1

Vem aí…

Está previsto para 2022 o lançamento do documentário Poisoned, baseado no livro de mesmo nome (Poisoned: The True Story of the Deadly E. Coli Outbreak That Changed the Way Americans Eat, de Jeff Benedict ). Ele irá retratar o surto de E. coli no hamburguer, que causou a morte de quatro crianças e a infecção de outras 732 pessoas nos EUA. Será distribuído pela HBO Max. Promete muito!

Gostaram das dicas? Comentem contando se gostaram ou não, ou então indiquem outras obras.

Caso tenham gostado, volto com novas dicas em breve.

4 min leituraGosta de cinema? Chegou a hora da Sessão Pipoca do Food Safety Brazil! Há diversos documentários interessantes disponíveis que tratam de assuntos relacionados à Segurança de Alimentos. Trago hoje 5 […]