Não há o que discutir sobre a obrigatoriedade de as indústrias de alimentos apresentarem características de qualidade, sanitárias e sensoriais de forma a prezar pela saúde dos consumidores. Neste contexto, devem ser respeitadas as Boas Práticas de Fabricação (BPF) e adotada uma política de Segurança de Alimentos. É necessário o monitoramento dos pontos críticos de controle em todas as etapas do processo produtivo, contemplando desde o recebimento da matéria prima até fabricação do produto acabado.

O desafio da indústria de panificação está justamente no atendimento aos requisitos legais, bem como satisfazer os consumidores, sendo este o maior desafio, pois as características, as buscas e as exigências são particulares, restando somente a opção de entender e conhecer cada vez mais o perfil dos compradores de seus produtos.

Outro grande desafio é conciliar a segurança dos alimentos com o shelf life (vida útil ou vida de prateleira) curto que os pães industrializados possuem. Os alimentos deste segmento, especificamente os pães de forma, são vulneráveis aos microrganismos deteriorantes da classe dos bolores e leveduras, ou seja, microrganismos que comprometem a segurança, embora a característica principal desta classe deterioradora seja provocar alterações no sabor, odor e aspecto dos pães.

A contaminação dos pães industrializados pode acontecer ao longo de qualquer etapa da cadeia produtiva, até mesmo antes de se tornar pão, uma vez que haja contaminação em um de seus ingredientes. Além disso, na área fabril, principalmente os setores de processamento e de embalagem precisam seguir fielmente as regras de BPF, pois estas etapas do processo produtivo são favoráveis e suscetíveis à contaminação biológica (os bolores, como mencionado anteriormente).

A higienização dos equipamentos e as condições de limpeza das superfícies de contato com o produto são essenciais para evitar ou reduzir a contaminação dos pães. A higiene pessoal dos colaboradores é necessária, principalmente a conscientização sobre a higienização de mãos. Neste contexto, é fundamental maior sensibilização dos colaboradores que desempenham suas atividades após a etapa de forneamento, pois geralmente são locais de intensa manipulação até a finalização no setor de embalagem.

Outro ponto importante a se avaliar é a qualidade do ar no ambiente fabril. A carga microbiana ambiental deve ser controlada e monitorada por meio de sanitizações com produtos químicos e agentes fungicidas. É importante também que haja um controle do fluxo de ar do meio externo para o meio interno da fábrica e os filtros microbiológicos sejam trocados e monitorados no contexto de um sistema de gestão da Qualidade.

Por último, mas não menos importante, os parâmetros de processo devem ser avaliados e medidos de maneira a garantir a qualidade do produto. Um deles é a atividade de água (Aw), que tem por finalidade avaliar a quantidade de água disponível para o desenvolvimento microbiológico. Quanto menor o resultado de Aw, menor a possibilidade de contaminação microbiológica do pão.

De modo geral, os bolores na indústria de panificação, assim como as bactérias patogênicas nas indústrias de bebidas, laticínios, carnes e outros segmentos, serão sempre um problema enquanto existir vulnerabilidade no cumprimento das regras de BPF. É de suma importância que estas regras, que são pré-requisitos mandatórios por regulamentos legais, sejam encaradas dentro das organizações como cultura e sejam praticadas por todas as esferas hierárquicas. Prosseguindo nessa direção, caminha-se para o fim de uma era dos vilões alimentares e para a hegemonia da qualidade e segurança dos alimentos.

Autores: Carlos Renato Cortes Aquino, Simone Lorena Quitério de Souza e Lilian Bechara Elabras Veiga, do Instituto Federal de Educação, Ciência e Tecnologia do Rio de Janeiro (IFRJ).

Referências:

MACHADO, R. L. P; DUTRA, A. DE S.; PINTO, M.S.V. Boas Práticas de Fabricação (BPF). Rio de Janeiro: Embrapa Agroindústria de Alimentos, 2015. Disponível em: <https://ainfo.cnptia.embrapa.br/digital/bitstream/item/132846/1/DOC-120.pdf. > Acesso em 06 nov. 2021.

KUAYE, A.Y. Limpeza e Sanitização na Indústria de Alimentos. 1ed. Rio de Janeiro: Atheneu, 2017. vol.4

Shelf Life: Um desafio constante na indústria de panificação. Disponível em: < https://www.biosolutionsblog.com/shelf-life-um-desafio-na-panificacao/.> Acesso em 06 nov. 2021.

CARRIÇO, A. de S. Práticas de Fabricação: higiene e sujeiras na produção de pães e padeiros. Mana, v. 24, n.3, p. 63-95, 2018. DOI: https://doi.org/10.1590/1678-49442018v24n3p063

3 min leituraNão há o que discutir sobre a obrigatoriedade de as indústrias de alimentos apresentarem características de qualidade, sanitárias e sensoriais de forma a prezar pela saúde dos consumidores. Neste contexto, […]

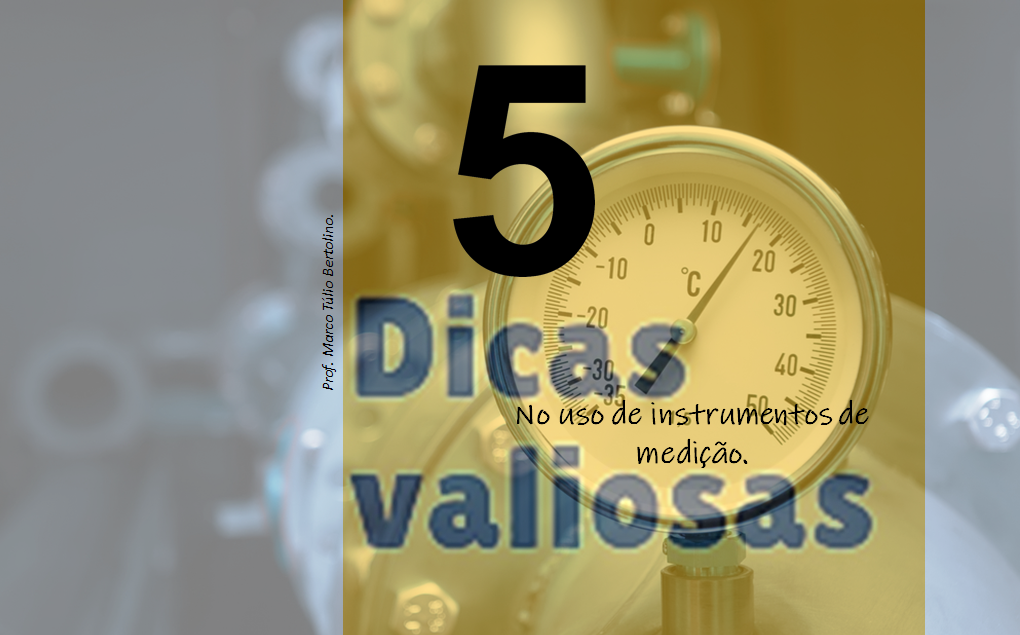

Considere que sempre haverá um desgaste gradual dos instrumentos de medição à medida que são usados, algo natural em qualquer equipamento industrial.

Considere que sempre haverá um desgaste gradual dos instrumentos de medição à medida que são usados, algo natural em qualquer equipamento industrial.