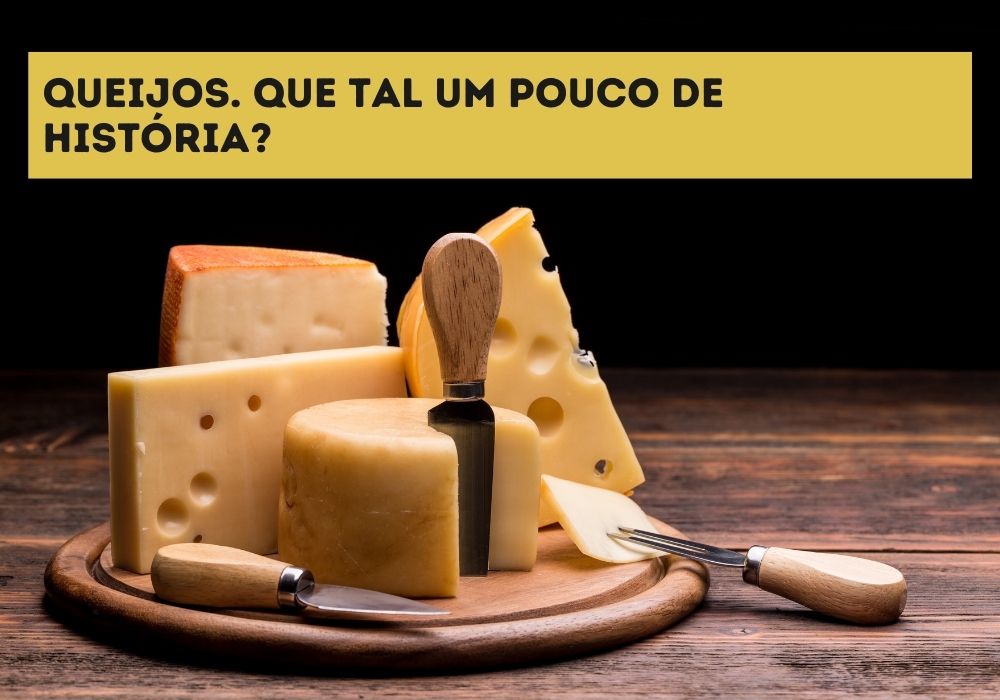

6 min leituraO queijo é um dos alimentos mais antigos da humanidade, mas ninguém sabe ao certo quando foi fabricado o primeiro deles. Sua origem perde-se na noite dos tempos. Pode-se imaginar que os primeiros homens que produziram queijo consumiam-no na forma bruta, infinitamente menos sofisticado do que aqueles que os especialistas oferecem atualmente.

Alguns historiadores relatam que o primeiro queijo surgiu do leite abandonado ao ar, que fermentou e coagulou naturalmente. Existem, porém, diversas outras hipóteses, quase todas relacionadas com o uso de recipientes ou “sacos de couro”, possivelmente de bezerros, onde o leite era guardado e transportado. Daí, acidentalmente, ocorreu a coagulação enzimática do leite devido às enzimas presentes no couro.

Origens

Origens

Segundo relatos, os egípcios, há 4.000 anos antes de Cristo, já produziram queijos, mas a história do queijo remonta ao início da civilização e chega a se confundir com a história dos animais domésticos (8.000 anos A.C). O homem fazia a transição de caçador para criador de animais. Com a domesticação de bovinos, ovinos e caprinos, surgiu o consumo do leite. Surgia também a necessidade de conservar o leite para uma reserva alimentar.

O leite coalhado é o ancestral do queijo, que só foi desenvolvido mais tarde, após o conhecimento do coalho e da fermentação. Um dos primeiros povos que criaram gado e utilizaram leite para o queijo foram os egípcios. Os primeiros europeus que produziram queijo foram os gregos, que utilizavam as cabras e as ovelhas. Mais tarde, os romanos começaram a utilizar o queijo, que se tornou muito importante em suas refeições. Além de ser servido nas principais refeições, era utilizado como alimento para soldados e atletas.

Com o crescimento do Império Romano, houve a divulgação do queijo. Mais tarde, com o declínio deste Império, o comércio a longa distância diminuiu, o que contribuiu para o desenvolvimento da diversificação de queijos na Europa, pois vários locais desenvolveram sua própria técnica de produção. Devido à importância da Igreja na economia da Europa Ocidental, a indústria do queijo ficou sob a liderança de ordens religiosas, nas quais surgiram queijos importantes que são produzidos até os dias atuais. A maioria desses mosteiros está localizada na França, onde são feitos alguns dos melhores queijos do mundo.

Em 3000 A.C, os sumérios da Mesopotâmia já registravam cerca de 20 queijos frescos diferentes. Até hoje há muito a desvendar sobre o tema e muitos estão em busca de uma fórmula personificada.

Os queijos cresceram na Europa e Grécia. Os helenos os levaram, depois, para a Itália. Os romanos foram responsáveis por disseminá-lo pela Europa e deste continente ganhou o mundo.

No Antigo Testamento, o queijo é citado diversas vezes. Na própria Bíblia encontram-se alusões sobre o uso dos derivados do leite, e em 1050 A.C, David se referia à fabricação de queijos.

O queijo era a princípio usado na alimentação humana, enquanto a manteiga tinha emprego como “bálsamo” e o soro como medicamento: os romanos diziam que “o queijo alimenta, a manteiga alivia e o soro cura”.

O nome queijo provém do latim popular “caseu”. “Fromage” em francês, “fromaggio” em italiano, e “cheese” em inglês, são nomes que derivam de “caseu formaticus”. Os gregos chamavam “formos” o cesto de vime no qual produziam seus queijos. Os romanos daí tiraram a palavra “forma”, que em francês arcaico deu origem à palavra “formage” (hoje “fromage”) e em português à forma, o utensílio de fabricação de queijo da fazenda.

Produção Mundial

Em 2019, o mercado global de queijos aumentou 2,3% para US$ 114,1 bilhões, subindo pelo terceiro ano consecutivo após dois anos de declínio.

Em 2019, o mercado global de queijos aumentou 2,3% para US$ 114,1 bilhões, subindo pelo terceiro ano consecutivo após dois anos de declínio. O valor de mercado aumentou a uma taxa média anual de + 1,1% no período de 2013 a 2019; a tendência permaneceu consistente, com apenas pequenas flutuações em certos anos.

Segundo o Portal Global Trade, o mercado está previsto para expandir a uma taxa de crescimento anual composta (CAGR2) de + 0,6% no período de 2019 a 2030, projetando um volume global de 27 milhões de toneladas até o final de 2030.

Impulsionado pelo aumento da demanda por queijos em todo o mundo, espera-se que o mercado continue seu padrão de aumento de consumo na próxima década. O desempenho do mercado deve manter sua tendência atual, expandindo a uma CAGR de + 1,8% para o período de 2019 a 2030, o que elevaria o volume global para 31 milhões de toneladas até o final de 2030.

Em 2019, a quantidade de queijos produzidos em todo o mundo aumentou ligeiramente para 26 milhões de toneladas; 2,6% superior ao ano anterior. O volume total de produção aumentou a uma taxa média anual de + 2,6% de 2013 a 2019; a tendência permaneceu consistente, com alguma flutuação em certos anos.

Os países com os maiores volumes de produção de queijo em 2019 foram os EUA (6,3 milhões de toneladas), Alemanha (3,5 milhões de toneladas) e França (1,9 milhões de toneladas), com uma fatia combinada de 46% da produção global. Esses países foram seguidos por Itália, Polônia, Holanda, Argentina, Rússia, República Tcheca, Egito, Reino Unido e Canadá, que juntos responderam por mais 26%.

De 2013 a 2019, a taxa de crescimento mais notável em termos de produção de queijo – entre os principais países produtores – foi atingida pela República Tcheca, enquanto a produção de queijo para os outros líderes globais experimentou ritmos de crescimento mais modestos.

História do queijo no Brasil

A indústria queijeira brasileira teve início no fim do século XIX, em Minas Gerais, graças à chegada de europeus não ibéricos.

Os pioneiros foram dois queijeiros holandeses, que desenvolveram o nosso tão apreciado queijo do Reino, baseado no Adam holandês. Sua produção industrial teve inicio em 1888. Até então, só havia o queijo minas, elaborado artesanalmente em diversas fazendas espalhadas por Minas Gerais.

O queijo do reino é uma variedade de queijo semiduro e maturado brasileiro, sendo considerado o primeiro queijo curado industrializado do Brasil. Seu nome surge da relação com os queijos importados da Europa no século XIX, que assim como a pimenta-do-reino e farinha-do-reino, eram considerados artigos de luxo. Seu padrão de produção deve atender ao disposto na IN 48 de 29.10.2018.

Queijo minas frescal, ou simplesmente queijo minas, é um queijo brasileiro. Segundo o regulamento técnico do Mercosul de identidade e qualidade, “entende-se por queijo minas frescal o queijo fresco obtido por coagulação enzimática do leite com coalho e/ou outras enzimas coagulantes apropriadas, complementada ou não com ação de bactérias lácticas específicas.“

O grande salto de qualidade aconteceu com a vinda das famílias dinamarquesas, que se instalaram no sudeste de Minas Gerais, no início do século XX. Esses imigrantes fundaram algumas das mais tradicionais queijarias do país com grande projeção de mercado, até hoje estabelecidas no mercado nacional de queijos finos.

Inicialmente eles produziam o queijo prato, em seguida o estepe, o gruyère, o gorgonzola e o camembert, entre muitos outros. Paralelamente, os colonos italianos aportados em São Paulo germinaram na nossa república os queijos de massa filada (mussarela e provolone).

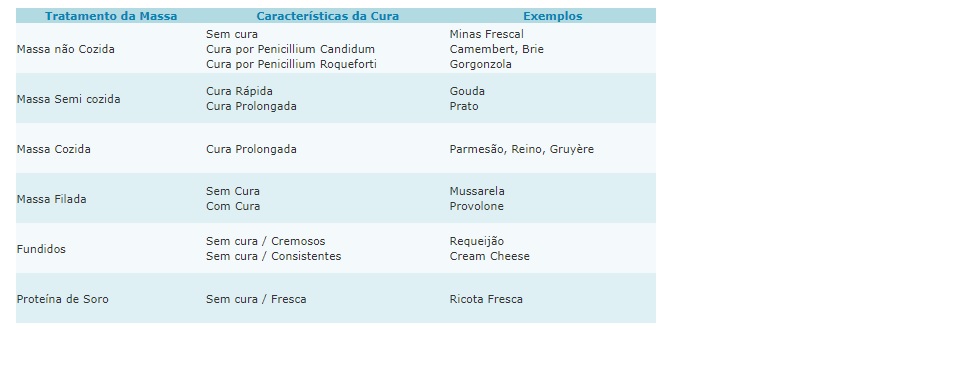

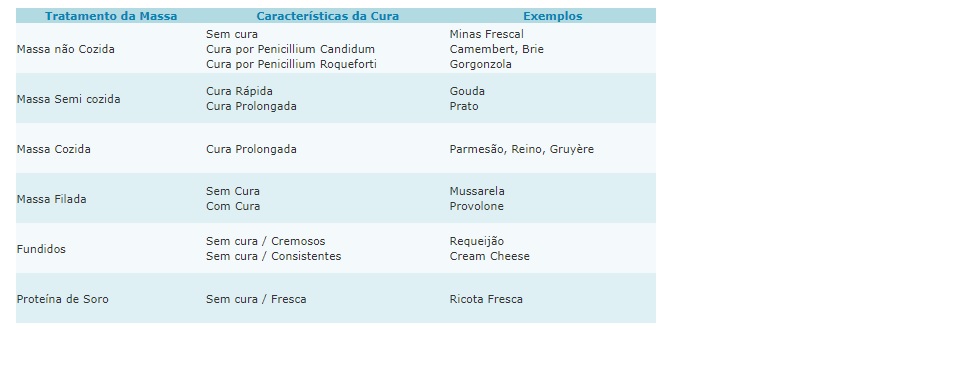

Classificação dos queijos

Primeiro que o queijo pode ser produzido a partir de vários tipos de leite seja de vaca, ovelha, búfala e até os “queijos vegetais”.

Há vários critérios de classificação dos queijos. Aqui vou apresentar os critérios de classificação quanto aos processos de fabricação segundo a ABIQ (associação Brasileira das Indústrias de Queijo):

Legislação

Legislação

As queijarias são regularmente inspecionadas por órgãos que garantem a qualidade e a devida higiene das instalações, como os Serviços de Inspeção Federal, Estadual e Municipal de Produtos de Origem Animal e a Vigilância Sanitária.

Falar sobre os cuidados e as características de produção de queijo com certeza renderia mais alguns posts sobre o tema que é bem complexo, então resolvi reunir algumas legislações que podem auxiliar nessa busca.

Para a produção de queijos existem diversas normas e exigências. As principais são:

REGULAMENTO TÉCNICO DE IDENTIDADE E QUALIDADE DE QUEIJOS – PORTARIA Nº 146 DE 07 DE MARÇO DE 1996.

LEI Nº 13.860/2019 que dispõe sobre a elaboração e a comercialização de queijos artesanais

Outras legislações podem ser acessadas neste link

Estatísticas

- Em todo o mundo, são produzidas 22.651.606 toneladas de queijo por ano.

- Estados Unidos da América é o maior produtor de queijo do mundo com uma produção de 5.584.857 toneladas por ano.

- Alemanha vem em segundo lugar com produção anual de 2.740.582 toneladas.

- Com 1.886.044 toneladas de produção por ano, a França é a terceira maior produtora de queijos.

- Brasil, com 46.640 toneladas de produção por ano está classificado em 53.

Quer saber mais?

https://www.abiq.com.br/noticias_ler.asp?codigo=2373&codigo_categoria=6&codigo_subcategoria=5

https://siteantigo.portaleducacao.com.br/conteudo/artigos/veterinaria/a-origem-do-que/28512

https://www.abiq.com.br/index.asp

Amarante, José Osvaldo. Queijos do Brasil e do mundo: para iniciantes e apreciadores. Mescla. 2015.

Visualização da postagem 20.946

6 min leituraO queijo é um dos alimentos mais antigos da humanidade, mas ninguém sabe ao certo quando foi fabricado o primeiro deles. Sua origem perde-se na noite dos tempos. Pode-se imaginar […]