É cada vez maior a busca dos consumidores por alimentos naturais e com redução de aditivos alimentares, como por exemplo, os conservantes sintetizados quimicamente. Entretanto, é notável que quando os conservantes não são adicionados a determinados alimentos, ocorre a redução da vida de prateleira e da segurança destes produtos. Dessa forma, a busca por novos compostos naturais capazes de conservar os alimentos vem ganhando destaque. Estudos recentes mostram que algumas bactérias probióticas, quando adicionadas aos alimentos, podem atuar como bioconservantes, controlando a contaminação e a deterioração por microrganismos indesejáveis e garantindo a segurança dos alimentos.

Por definição, probióticos são microrganismos vivos que, quando administrados em quantidades adequadas, conferem benefícios à saúde do hospedeiro. Esses microrganismos têm atraído atenção especial devido às suas propriedades funcionais e nutricionais no corpo humano, e diversos estudos são desenvolvidos a fim de aplicá-los na indústria de alimentos.

Entre as bactérias probióticas, estão as bactérias ácido-láticas (BAL), que fazem parte da microbiota natural de diversos alimentos. Elas produzem moléculas antimicrobianas, tais como ácidos orgânicos, bacteriocinas e outros compostos bioativos, que podem apresentar efeitos antagonistas contra patógenos e deterioradores, além de conferir benefícios à saúde do consumidor. Nesse contexto, a bioconservação é definida como o uso adequado de moléculas antimicrobianas naturalmente presentes em alimentos, dentre as quais, destacam-se as bacteriocinas, que são de grande interesse para a indústria de alimentos por serem reconhecidas como seguras (nos Estados Unidos – status GRAS – Generally Recognized as Safe) e não interferirem na qualidade sensorial do alimento.

As bacteriocinas são peptídeos ou proteínas produzidas dentro das células bacterianas, sintetizados no ribossomo e liberados no meio extracelular. O seu mecanismo de ação pode ocorrer de diferentes formas, sendo mais dependente dos fatores relacionados à espécie bacteriana e de suas condições de multiplicação do que uma característica relacionada à sua própria molécula. A sua ação pode promover um efeito bactericida, com ou sem lise celular, ou ainda um efeito bacteriostático, inibindo a multiplicação microbiana. Esses compostos agem sobre bactérias Gram-positivas, entre as quais importantes patógenos veiculados por alimentos, tais como Listeria monocytogenes, Clostridium botulinum, Bacillus cereus e Staphylococcus aureus, e também sobre leveduras e algumas espécies de bactérias Gram-negativas. Assim como os compostos antimicrobianos, elas são amplamente utilizadas em alimentos devido à sua capacidade de retardar o desenvolvimento de microrganismos indesejáveis, garantindo a segurança do alimento e prolongando sua vida útil. Além disso, elas são efetivas em baixa concentração de uso, por exemplo, 10 mg.kg–1.

Para que sejam empregadas na indústria alimentícia, as bacteriocinas precisam cumprir alguns requisitos, tais como: exercer ação benéfica sobre o produto, aumentando sua segurança e vida útil sem alterar a qualidade nutricional e sensorial do alimento; devem ser termoestáveis; não podem apresentar riscos à saúde dos consumidores; a linhagem produtora deve ter status GRAS e a bacteriocina deve apresentar amplo espectro de inibição sobre os principais patógenos de alimentos ou ser altamente específica a algum deles. A sua adição ao alimento pode ser feita de três maneiras: em alimentos fermentados, podem ser produzidas in situ, pela adição de culturas láticas bacteriogênicas no lugar das tradicionais culturas iniciadoras; pela adição destas culturas como culturas adjuntas; ou pela adição direta de bacteriocinas purificadas ao alimento.

Com base nos estudos, várias bacteriocinas já foram caracterizadas. No entanto, apenas a nisina é aprovada pela Organização Mundial da Saúde, desde 1969, sendo a única largamente comercializada e utilizada como conservante em alimentos em mais de 40 países, incluindo o Brasil. O seu uso já ocorre há mais de 50 anos. Entretanto, o interesse por outras bacteriocinas tem aumentado, pois além da extensa aplicabilidade como probióticos e bioconservantes de alimentos, elas são, também, de grande interesse clínico e farmacêutico, atuando como alternativa aos antibióticos convencionais no tratamento de doenças associadas a patógenos microbianos.

Portanto, o uso de bacteriocinas em alimentos possibilitará a substituição ou a redução dos conservantes químicos convencionais, estendendo a vida de prateleira dos produtos, conferindo segurança aos alimentos e atendendo ao interesse tanto dos consumidores, quanto da indústria.

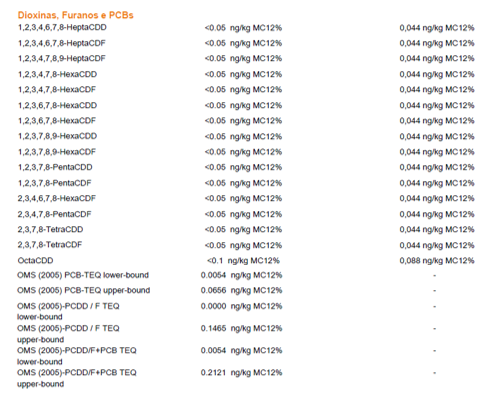

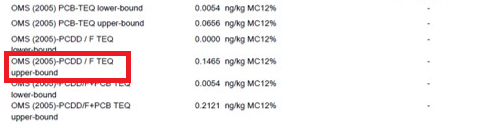

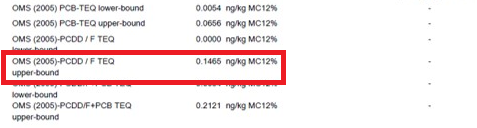

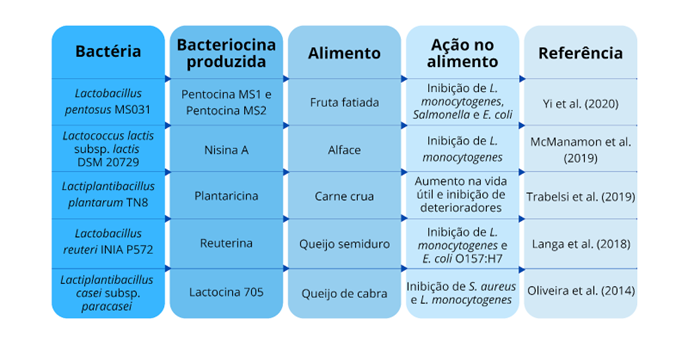

O esquema abaixo exemplifica alguns estudos que demonstram a efetividade das bacteriocinas na bioconservação de alimentos.

Efeito das bacteriocinas produzidas por BAL em diferentes tipos de alimentos:  Fonte: Strack et al. (2020), adaptado.

Fonte: Strack et al. (2020), adaptado.

Quer entender melhor o mecanismo de ação das bacteriocinas?

Acesse o artigo: Bacteriocinas: qual a utilização na indústria de alimentos?

Autoras: Déborah Tavares Alves, Eliane Maurício Furtado Martins, Elisângela Michele Miguel, Aurélia Dornelas de Oliveira Martins

Referências

1. ERFANI, A.; SHAKERI, G.; MOGHIMANI, M.; AFSHARI, A. Specific species of probiotic bacteria as biopreservative cultures for control of fungal contamination and spoilage in dairy products. International Dairy Journal, v. 151, 2024. https://doi.org/10.1016/j.idairyj.2023.105863

2. RENDUELES, C.; DUARTE, A. C.; ESCOBEDO, S.; FERNÁNDEZ, L.; RODRÍGUEZ, A.; GARCÍA, P.; MARTÍNEZ, B. Combined use of bacteriocins and bacteriophages as food biopreservatives. A review. International Journal of Food Microbiology, v. 368, 2022. https://doi.org/10.1016/j.ijfoodmicro.2022.109611

3. STRACK, L.; CARLI, R. C.; DA SILVA, R. V.; SARTOR, K. B.; COLLA, L. M.; REINEHR, C. O. Food biopreservation using antimicrobials produced by lactic acid bactéria. Research, Society and Development, v. 9, n. 8, 2020. ISSN 2525-3409 http://dx.doi.org/10.33448/rsd-v9i8.6666

3 min leituraÉ cada vez maior a busca dos consumidores por alimentos naturais e com redução de aditivos alimentares, como por exemplo, os conservantes sintetizados quimicamente. Entretanto, é notável que quando os […]