7 min leituraHoje o Food Safety Brazil completa 10 anos de existência. Para comemorar, conversamos com Juliane Dias, fundadora e por muitos anos responsável pela redação e gestão do blog, uma fonte de informações confiáveis sobre segurança de alimentos.

Atualmente Juliane está no papel de conselheira administrativa, já que uma nova diretoria assumiu as atividades desde outubro de 2021.

Nesta entrevista, Juliane nos fala do passado, presente e futuro da segurança de alimentos, sempre com um olhar atento para a veracidade das informações, as contradições e as novidades nesta área que desperta interesses e paixões nem sempre explícitos.

FSB – Você já escreveu mais de 450 posts. De onde vem tanta inspiração?

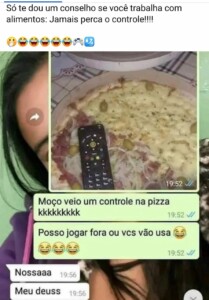

Juliane – Olha, já sofri muita ansiedade por ter sempre um compromisso: “o que vamos escrever de interessante hoje?”. A inspiração vem do dia a dia, como dúvidas de clientes de consultorias, auditorias e treinamentos, das notícias de mídia. Em alguns momentos, dava um “estalo” ao ler trechos de livros antigos ou novos, e de sites especializados fora do Brasil. E desde que o WhatsApp começou a permitir grupos, é claro que nós, colunistas, nos “retroalimentamos”. Uma turma leve e divertidíssima, aliás, que está sempre pensando no assunto. Sempre procurei atender o que eu mesma gostaria de ler, com qualidade, profundidade na medida certa e sem rebuscamentos desnecessários. Acho que o segredo é deixar ligado o botãozinho dentro de si dessa avidez por informação.

FSB – Ao iniciar o blog, você imaginava que teria este alcance?

Juliane – Mais não do que sim, rs. Sou muito intuitiva… buscava, é claro, algo que “agitasse”, mas comecei sem métricas, metas, mais com paixão e transpiração mesmo. Depois as pessoas incríveis que foram se contagiando e adotando o projeto me forçaram a profissionalizar a estrutura.

São mais de 3 mil posts. Outro dia uma publicação no Instagram chegou a alcançar 12 mil usuários em um único dia. Já tivemos um post lido por mais de 750 mil pessoas. Outros foram o assunto do dia em páginas do segmento, inclusive de associações respeitadas, que replicavam o post na íntegra.

Não desmerecendo o trabalho árduo, acredito um pouco na sorte, no sentido de que houve um acerto, fazendo a coisa certa no momento certo, quando havia a necessidade e a receptividade, sem uma proposta equivalente. Na última década, assisti várias iniciativas começarem e morrerem na praia, mas o Food Safety Brazil seguiu perene e consistente.

FSB – O que mudou em termos de segurança de alimentos no Brasil nestes 10 anos?

Juliane – Eu poderia aqui elucubrar sobre as transformações da indústria 4.0, big data, uso de tecnologias para a rastreabilidade e mais ferramentas para diagnóstico, identificação da causa e comunicação de surtos. Mas vou me ater a alguns movimentos anteriores à pandemia.

Tivemos uma legislação de rotulagem de alergênicos, fruto de um movimento da sociedade, algo sem precedentes. Também assistimos celebridades clamarem abaixo-assinados para o banimento de pesticidas em programas de culinária na TV, mostrando o potencial poder dos influenciadores na forma de regular as relações técnico-comerciais. Assistimos a várias ações policiais para interceptação de alimentos fraudados e posterior julgamento. Em nosso último grande escândalo de segurança dos alimentos, o da cervejaria, tivemos uma rápida e transparente investigação, apesar do não desfecho judicial. Nunca tivemos tantas legislações sanitárias publicadas. Ou seja, há interesse e seriedade em se tratar as questões de segurança dos alimentos.

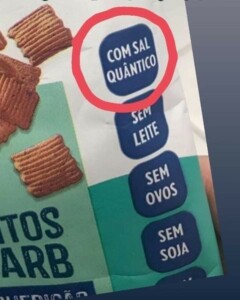

Do ponto de vista da comunicação, há dez anos a notícia de uma atualização legal poderia ser publicada no blog um ou dois dias depois da publicação no Diário Oficial, o que provavelmente para muitos ainda seria uma novidade. Hoje, cada um de nós é um jornalista que pode dar “um furo de reportagem” instantaneamente nas redes sociais ou WhatsApp. Surgiram outras iniciativas como blogs, canais de YouTube, perfis no LinkedIn, todos falando sobre segurança dos alimentos. Essa “expansão do jornalismo” é fundamental, mas trouxe junto a saturação de informações e até a dúvida sobre a veracidade de algumas delas, dado que não estamos imunes às fake news sobre alimentos. Por isso, eu pelo menos estou sempre no modo “confie desconfiando” e procuro pesquisar o viés de uma notícia em mais de uma fonte. Quem está falando a verdade? Quais são os interesses e posicionamentos por trás de determinada publicação? Temos um post sobre leite cru que rendeu muitos comentários, dado que muitos leitores consideram que a pasteurização é uma manipulação em favor das grandes corporações. A dúvida de quem está certo ou errado será um tipo de “trauma” que deve nos perseguir por um tempo.

FSB – Qual foi o impacto da pandemia na segurança dos alimentos?

Juliane – Vamos combinar: a régua baixou para todo mundo. As empresas mais sérias estão fazendo o melhor possível, mas todas estiveram ligadas no “modo sobrevivência”. Certas questões realmente deixaram de ser prioridade enquanto se lutava para seguir produzindo. Alguns problemas com os quais vamos seguir convivendo por um tempo é o desabastecimento de matérias-primas e a maior probabilidade de fraudes ligadas a esta escassez/oscilação. O FDA anunciou que vai relaxar algumas exigências do FSMA. Universidades e Institutos tiveram cortes críticos de verba para suas pesquisas.

Nos serviços de alimentação, o trabalho não será fácil, pois após um biênio de luta, quem sobreviveu, pouco ou nada pode investir em melhorias, capacitação e infraestrutura. Teremos que voltar a fazer muito do básico em termos de boas práticas, principalmente porque o turnover aconteceu.

Se você fizer uma busca no Google sobre ações da vigilância sanitária nos últimos dois anos, quase não irá encontrar casos de estabelecimentos lacrados por produtos vencidos ou falta de higiene, e sim multas por não uso de máscara ou funcionamento fora do horário. As reduzidas inspeções que aconteceram tiveram outro foco. E lute para encontrar estatísticas sobre surtos alimentares.

Outro ponto: sabemos que o mundo está mais polarizado politicamente, o que se agravou com as tensões pandêmicas. A política permeia tudo, até a segurança de alimentos, certo? Parece que a credibilidade da fundamentação técnico-científica se enfraqueceu, enquanto posicionamentos pessoais se acirram. Estejamos preparados: se a própria OMS e órgãos de saúde vêm sendo questionados, então como profissionais vamos ter que responder cada vez mais a perguntas do tipo “mas precisa mesmo fazer tudo isso?”. Teremos que ter paciência e resiliência para voltar a explicar o básico.

Por outro lado, o temor de adoecer, o custo para os cofres públicos e a necessidade de segurança emocional das pessoas devem manter a segurança de alimentos como um tema de preocupação.

FSB – Quais os maiores problemas de food safety no Brasil e no mundo?

Juliane – Quanto mais o tempo passa, mais me convenço que os problemas do Brasil no final das contas são os problemas de todo o mundo. Por mais que se trabalhe em prevenção, estamos sempre “correndo atrás do prejuízo”. Grandes mudanças na cadeia vêm após algum escândalo, modificando legislações, requisitos de certificação e práticas de mercado.

Os manipuladores de alimentos geralmente são os profissionais com menor escolaridade, passando por jornadas intensas, numa carreira de pouco reconhecimento social. Se fala muito na cultura de segurança dos alimentos como sendo uma “tarefa e problema deles”, quando na verdade a raiz do problema do engajamento vai mais profundamente nas relações humanas. Falando ainda de pessoas, ainda não sabemos como será o impacto de termos tido as crianças fora da escola por um ano (que lacunas os profissionais do futuro trarão?)

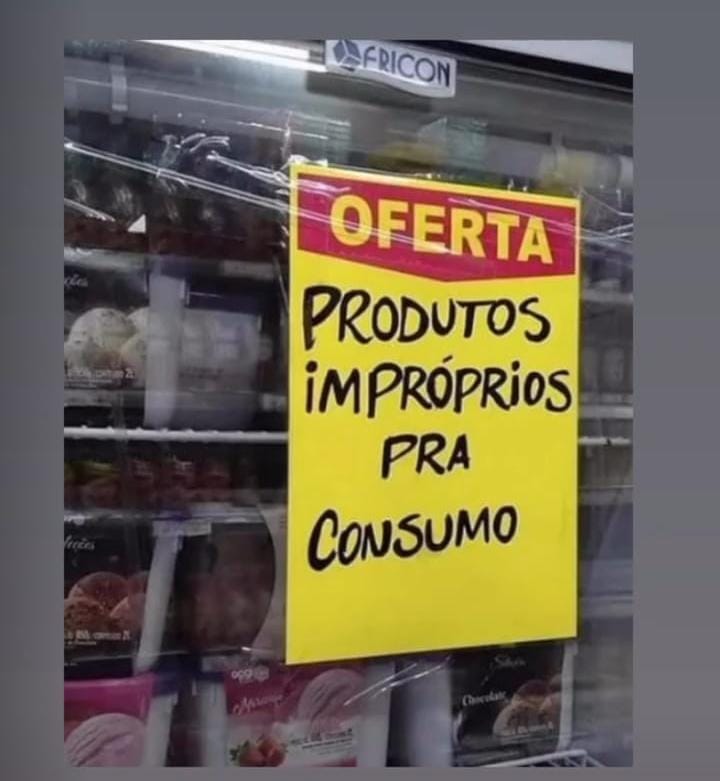

As dificuldades econômicas devem seguir motivando a fabricação caseira e o comércio informal de alimentos, muitas vezes preferidos pelo consumidor, sob a perspectiva de serem “artesanais” e “naturais”. Este movimento associado à desconfiança do que a indústria produz, pode nos levar ao perigoso caminho de termos poucos negócios devidamente profissionalizados.

O encontro do GFSI de 2022 colocou compromissos prioritários com a sustentabilidade, citando nominalmente a diminuição da pobreza, combate à fome, fornecimento de água potável. São questões extremamente essenciais à sobrevivência e me fazem pensar quantos anos nós regredimos com a pandemia! Dez anos? Quinze? Ou será que apenas nos despertamos para estas lacunas crônicas? Pessoalmente esperava foco nas catástrofes climáticas, tecnologias, responsabilidades na cadeia, mas eles ficaram como parte do caminho para chegar ao objetivo maior, pois a lição de casa de todo mundo é resgatar o fundamental ainda não atendido.

Além disso, precisamos urgentemente de harmonização e consenso para níveis aceitáveis de contaminantes em alimentos. Um pesticida banido na Europa e utilizado no Brasil pode causar o descarte de containers inteiros de alimentos aptos para consumo em outros países. Isso tem relação com o que já comentei, o antagonismo entre política x ciência.

FSB – Que mudanças o blog ajudou a promover?

Juliane – Olha, eu bem que tentei enumerar neste post aqui alguns marcos históricos. Mas nunca vamos saber de verdade, pois a gente “se serve” das informações da web e não volta para contar, né? Claro que é legal que um post viralize, mas já ouvi colegas serem elogiados por um texto que nem teve tantas curtidas, mas “mudou a cabeça da alta direção” ou “me resolveu um problemão”. Isso não tem preço! Recentemente vimos o blog sendo referenciado num processo do Tribunal de Justiça de um estado. As publicações aqui pontuam como publicação técnica para a CAPES. E acho que demos uma mão reforçando a cultura de patrocínio da causa de segurança de alimentos num blog e temos empresas que são responsáveis por manter a estrutura.

FSB – Qual o futuro do blog?

Juliane – Food Safety Brazil é uma marca muito querida, “top-of-mind” com um grande potencial. Os gestores atuais, que assumiram com muito amor pela causa, receberam uma organização mais estruturada para dar continuidade. Mas claro, há muito a ser feito. Tem muito bastidor envolvido. A forma de comunicação tem sido cada vez mais dinâmica, e entendo que temos diferentes perfis de consumidores de informação sobre segurança dos alimentos: os que gostam de textos profundos, outros breves, vídeos, podcasts, memes, piadas… então para se manter sempre como a grande referência, é necessário adaptar-se aos novos tempos. Espero que os atuais e futuros gestores nunca se afastem das raízes, que é a pluralidade, a abertura, e principalmente as informações corretamente embasadas, “tecnicamente cirúrgicas”, com linguagem simples e acessível.

FSB – Qual a mensagem final para os leitores?

Juliane – Aqui sempre estivemos de portas abertas para pessoas que nunca tinham publicado um texto. Muitos colunistas chegaram com vontade, mas com muitos receios de “não serem bons o suficiente”. Começaram do zero e foram sendo desenvolvidos para aprender a escrever de acordo com a nossa linha editorial; hoje tem grande autonomia. Fizemos profissionais melhores dos dois lados: os que desenvolveram o conteúdo, se tornaram referência, e os que consultaram e aplicaram este conteúdo. E, gente, quero lembrar que se você tem vontade de escrever para o Food Safety Brazil, não fique na vontade! Entre em contato pois terá o suporte para vencer essa barreira, seja para uma participação especial ou contínua.

Visualização da postagem 7.181

7 min leituraHoje o Food Safety Brazil completa 10 anos de existência. Para comemorar, conversamos com Juliane Dias, fundadora e por muitos anos responsável pela redação e gestão do blog, uma fonte […]