3 min leitura Publicada pela International Featured Standards (IFS), associada aos grandes varejistas da França e membros do comitê técnico RAS, a norma IFS FOOD STORE (Versão 1, 2013 – resultante da revisão e aperfeiçoamento do RAS Standard) tem como propósito de estabelecer/definir requisitos através de uma ferramenta confiável, consistente, padronizada e comum, assim como diretrizes dos níveis de controle para inspeção/avaliação de conformidade à segurança de alimentos comercializados e processados em estabelecimentos varejistas. A Norma visa garantir comparabilidade e transparência, direcionados pela aplicação diária de elementos de fiscalização embasados principalmente através dos programas de pré-requisitos associados à higiene, garantia de rastreabilidade, gerenciamento de produtos não conformes e realização de análise de perigos com base nos sete princípios do HACCP. Segundo a norma, a verificação destes elementos ocorre através da correta aplicação de requisitos regulatórios, controle sanitário, controle de perigos, medidas de controle e ações corretivas.

Publicada pela International Featured Standards (IFS), associada aos grandes varejistas da França e membros do comitê técnico RAS, a norma IFS FOOD STORE (Versão 1, 2013 – resultante da revisão e aperfeiçoamento do RAS Standard) tem como propósito de estabelecer/definir requisitos através de uma ferramenta confiável, consistente, padronizada e comum, assim como diretrizes dos níveis de controle para inspeção/avaliação de conformidade à segurança de alimentos comercializados e processados em estabelecimentos varejistas. A Norma visa garantir comparabilidade e transparência, direcionados pela aplicação diária de elementos de fiscalização embasados principalmente através dos programas de pré-requisitos associados à higiene, garantia de rastreabilidade, gerenciamento de produtos não conformes e realização de análise de perigos com base nos sete princípios do HACCP. Segundo a norma, a verificação destes elementos ocorre através da correta aplicação de requisitos regulatórios, controle sanitário, controle de perigos, medidas de controle e ações corretivas.

Dividida em quatro capítulos principais (1.0 Protocolo de inspeção; 2.0 Requisitos; 3.0 Requisitos para Organismos de Acreditação e Certificadoras/Serviços de Inspeção; 4.0 Relatórios e anexos), a IFS Food Store teve seus requisitos e formatos de inspeção construídos com base no uso efetivo de uma matriz na qual são correlacionados:

- Principais temas associados à segurança de alimentos (ex: rotulagem, temperatura, limpeza e sanitização, gerenciamento de crises, etc.);

- Abordagem de metodologias para gestão de qualidade (5Ms e PDCA);

- Atividades/categorias do varejo (ex: padaria, rotisserie, peixaria, etc.), elementos de plano de controle sanitário (PPR, HACCP, Gerenciamento de não conformidades e rastreabilidade);

- Etapas de processos comuns ao varejo (ex: exposição, recebimento, armazenagem, venda granel, áreas de processamento, etc.).

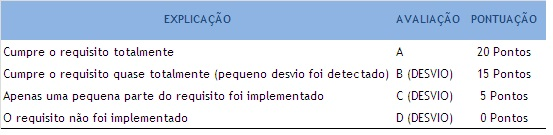

Igualmente à todos os processos de auditoria, durante o processo de inspeção para a Norma IFS Food Store, os requisitos (“items”) são avaliados considerando a conformidade e desvios identificados in loco, seguindo-se o sistema de pontuação abaixo

Assim como as diversas normas da família IFS, a IFS Food Store traz nove requisitos “KO” (knock out), relacionados a um risco maior à segurança de alimentos podendo impactar na saúde e segurança dos consumidores e que, se não conformes, apresentam também severo impacto na pontuação avaliada, sendo estes associados à:

- Alerta, Recolhimento e Recall: Gerenciamento de riscos e crises aplicado aos produtos afetados;

- Contaminações cruzadas que possam levar a riscos de segurança de alimentos;

- Conformidade e controle de aspectos de validade para ingredientes e produtos não embalados;

- Conformidade de aspectos de rotulagem;

- Quebras de cadeia de frio/quente que possam levar a riscos de segurança de alimentos;

- Práticas não autorizadas pela legislação sanitária;

- Documentos de referência para atividades sujeitas à dispensa de aprovação;

- Aplicação de validade/shelf life maiores do que os previstos/validados;

- Tratamento de produtos não conformes: segregação e identificação.

Aos itens “KO” apenas podem ser atribuídas as avaliações A, D e NA (não se aplica). Para cada KO identificado como não conforme, subtrai-se um total de 25 pontos da pontuação final.

Além dos requisitos KO, diferentemente das demais, a norma IFS Food Store aborda também Requisitos de Sistema (System Items): gerenciados e controlados pelas áreas corporativas dos respectivos varejistas; Requisitos de Mensuração (Measurement Items): em que há a necessidade de mensuração on time de atributos para definição do nível de conformidade ou desvio (temperatura, sujidade de superfícies, produtos vencidos), além dos Requisitos Alerta (Alert Items): relacionados a possíveis praticas e comportamentos críticos (reprocessamento de produtos vencidos e não atendimento a cláusulas de validação mandatórias sob competência do Órgão Fiscalizador. Aos Requisitos de Sistema são permitidas as avaliações A,B,C e D ao passo que para os Requisitos Alerta são permitidos apenas A,D (-20 pontos) e NA.

A frequência mínima para avaliação/inspeção dos requisitos IFS Food Store in loco é anual, sendo possível o aumento desta de acordo com a demanda de cada varejista. A duração da inspeção a ser realizada é definida pelo Serviço de Certificação/Inspeção e varia em função do tamanho da área de vendas, escopo a ser considerado e número e tipo de Requisitos de Sistema (“System items”) determinados.

Apesar de já ter ganhado força na Europa (vigente desde janeiro de 2014), no Brasil, a IFS Food Store é relativamente nova, porém já vem sido apresentada aos principais players do mercado, juntamente às empresas certificadoras/inspetoras, visando à dissipação de seu conteúdo na expectativa de integração e evolução às praticas vigentes de gestão de segurança de alimentos, inspeção sanitária e qualidade assegurada, em lojas e estabelecimentos varejistas. Alguns dos grandes desafios associados à consolidação da norma no Brasil estão associados às diferenças nos cenários da regulamentação sanitária, diferentes práticas de mercado, hábitos de consumo, fiscalização e planos de controles sanitários (PPR, HACCP, Gerenciamento de não conformidades e rastreabilidade).

Reiteramos aqui que a Norma IFS Food Store não é certificável e sim um conjunto de requisitos que compõem um sistema de avaliação dos níveis de conformidade à segurança de alimentos em estabelecimentos varejistas, através de empresas certificadoras/inspetoras.

O download da norma + guia de interpretação para inspetores/auditores (em inglês) pode ser realizado no site da IFS.

Fonte: International Featured Standards (IFS) – FOOD STORE V1 (Dezembro, 2013) – Inspection standard for evaluating the food safety in retail stores.

Visualização da postagem 2.516

3 min leituraPublicada pela International Featured Standards (IFS), associada aos grandes varejistas da França e membros do comitê técnico RAS, a norma IFS FOOD STORE (Versão 1, 2013 – resultante da revisão […]

incipalmente: aproveite! Curta essa festa com quem você ama!

incipalmente: aproveite! Curta essa festa com quem você ama!