9 min leituraA família dos salmões é uma das mais antigas famílias de peixes e remonta há mais de 100 milhões de anos. Estes peixes são considerados espécies-chaves, ou seja, sobre as quais se apoia toda uma rede de vidas de um ecossistema.

O salmão adulto é apreciado como alimento por focas, tubarões, baleias, lobos, ursos, e claro, por nós, seres humanos.

Trata-se de um peixe extremamente versátil que pode ser consumido das mais variadas formas, seja cru, como é muito comum na culinária japonesa, até grelhado, frito, assado no forno, em forma de bolinhos, com legumes ou molhos, de acordo com as preferências individuais. Além disso, são ricos em ômega 3 e fonte de proteínas e potássio, bem como de vitaminas D, B3, B6, B12, fósforo e magnésio.

O salmão do Atlântico e as 5 espécies de salmões do Pacífico (real, sockeye, coho, keta e o rosa) são peixes carnívoros, migradores e nativos das águas frias do Hemisfério Norte.

- Salmão do Atlântico (Salmo salar, L.), chamado assim justamente porque enquanto o Pacífico é o lar de várias espécies de salmão, o Atlântico abriga apenas esta única espécie, que muito provavelmente é aquela que você encontra nos supermercados do Brasil. Praticamente todos os salmões do Atlântico disponíveis comercialmente são cultivados. Possui peso médio de 4 – 5,5 kg;

- Salmão chinook (Oncorhynchus tschawytscha), também conhecido como “salmão real”, considerado por muitos como o que possui o melhor sabor, porém, é o mais raro do Alasca. Eles têm um teor de gordura alto e carne que varia de branco para uma cor vermelha profunda. Possui um peso médio de 8 – 9 kg;

- Salmão sockeye (Oncorhynchus nerka) é conhecido como “salmão vermelho” pela sua carne vermelha-laranja brilhante e sabor rico e profundo, sendo a segunda espécie de salmão mais abundante no Alasca. Possui um peso médio de 2 a 4 Kg;

- Salmão coho (Oncorhynchus kisutch) às vezes é chamado de “salmão prateado” ou simplesmente “prateado” devido à cor de sua pele. O seu tamanho médio, a boa cor vermelho brilhante da sua carne e sua textura extremamente delicada lhe garantem a preferência entre os chefs de cozinha. Possui um peso médio de 4 a 5 kg;

- Salmão keta (Oncorhynchus keta) às vezes é chamado de “salmão cão”, devido aos dentes da frente dos machos serem maiores do que nos outros salmões. O salmão keta produz o melhor e mais apreciado caviar de salmão do mercado (ikura em japonês). Possui peso médio de 3 a 6 kg;

- Salmão rosa (Oncorhynchus gorbusha) é o de menor tamanho, mas constitui o estoque natural mais abundante. Eles são às vezes chamados de “humpies“, “corcunda” ou “salmão jubarte” por causa da corcova distinta que os machos desenvolvem nas costas quando vão desovar. Possuindo uma carne de cor muito clara e um menor teor de gordura, são muitas vezes enlatados, mas também vendidos frescos, congelados e defumados. Possui um peso médio de 1,5 a 2,0 kg.

Cerca de 99% do salmão do Atlântico comercializado mundialmente é produzido em cativeiro, enquanto cerca de 80% dos salmões do Pacífico são normalmente pescados em estado selvagem.

Na natureza, os salmões, seja qual espécie for, têm uma vida que é uma verdadeira epopeia, seguindo a programação de seus genes que garantem a sobrevivência da espécie. Nascem nas águas doces dos rios, depois vão viver nas águas salgadas dos mares e, anos depois, voltam exatamente para o mesmo rio, às vezes a apenas alguns metros de onde nasceram, para pôr ovos de cor âmbar, brilhantes e translúcidos e, enfim, morrer, numa missão que inclui nadar até 1500 km, subindo no sentido contrário ao das correntes dos rios, enfrentando obstáculos, a gravidade em elevações de até 2 mil metros, e para completar, lobos, ursos e pescadores no caminho querendo comê-los.

O salmão tem a capacidade de nadar contra a corrente com uma velocidade média de 6,5 km/ h, além disso, são capazes de saltar até aproximadamente 3,7 m de altura, permitindo-lhes superar os obstáculos em seu caminho.

Como não é um peixe propício para a salga, como é o caso do bacalhau, seu transporte deve ser bem refrigerado para garantir sua preservação, requerendo cadeia de frio, elevando as dificuldades logísticas, e consequentemente, os custos operacionais, o que torna o preço do pescado natural praticamente inviável para ser trazido de seus habitats naturais para o hemisfério sul, fora que estes habitats sozinhos não produzem o que é requerido pela demanda internacional de consumo atual.

Por esse motivo, praticamente 100% do salmão consumido no Brasil é criado em cativeiro, em condições adaptadas que buscam recriar os estágios de vida do peixe em seu ambiente natural, portanto, certamente, não é este disputado com os ursos, lobos e focas, mas de uma criação provavelmente no Chile.

PRODUÇÃO EM CATIVEIRO DE SALMÃO

A Noruega foi o país pioneiro que inventou na década 60 a produção em cativeiro do Salmo salar, o nome científico do salmão do Atlântico, que atualmente representa a segunda maior indústria do país, atrás apenas do petróleo.

Como se vê, não existem salmões nativos na América do Sul, porém, nos anos 80 foram introduzidos no Chile, justamente por conta das similaridades geográficas com a Noruega.

Nos dias atuais, o Chile produz 900 mil toneladas por ano na Patagônia — dos 2,3 milhões de toneladas da produção mundial —, tornando-se o 2° maior produtor de salmão de cativeiro do mundo, atrás apenas do país escandinavo.

As exportações de salmão do Chile somaram mais de US$ 4 bilhões em 2020 representando 6% das exportações totais e só perdendo para o cobre. Para comparação, os vinhos chilenos responderam por US$ 1,5 bilhão.

Chile e Noruega são responsáveis por mais de 70% do salmão consumido no mundo.

Atualmente, o Brasil é o terceiro maior importador de salmão chileno, atrás apenas dos Estados Unidos e do Japão.

A COLORAÇÃO DO SALMÃO

O salmão quando nasce, diferentemente do que muitos pensam, naturalmente não possui a cor salmão (laranja-rosada), ele tem uma carne de cor branca: o que o deixa com aquela coloração característica é a bioacumulação do pigmento natural astaxantina, produzido por diversas microalgas.

Na cadeia alimentar do salmão, essas microalgas servem de alimento para crustáceos como pequenos camarões e lagostins (motivo pelo qual esses animais também possuem a coloração alaranjada) que, por sua vez, são comidos pelos salmões.

Como a dieta do salmão selvagem é muito variada, pode existir uma enorme variedade de cores, desde totalmente branco ou um cor-de-rosa suave até um vermelho vivo, dependendo da espécie, habitat e hábitos alimentares.

Muitos peixes armazenam a astaxantina na pele e nos ovários, mas só os salmões a armazenam também nos músculos. Dessa forma, o peixe acumula o pigmento em sua carne, adquirindo a tonalidade que foi batizada segundo seu nome e que lhe é tão característica.

A astaxantina também influencia o cheiro e o sabor da carne do salmão, que, apesar de gordurosa, não tem o mesmo sabor forte que peixes como arenques e cavalas, igualmente gordos, possuem.

No cativeiro ele não se alimenta de pequenos camarões e lagostins, mas de ração. Então, para que mantenham a cor que os caracteriza no ambiente natural, os peixes são alimentados com uma ração contendo astaxantina ou cantaxantina (um pigmento semelhante), que pode ser tanto de fonte natural, extraído de algas, quanto sintético.

Porém, para a produção em larga escala de salmões, é mais comum a utilização do aditivo sintético, mais barato, que é produzido a partir de derivados de petróleo.

No entanto, em tese, não há nenhum problema de food safety nisso, lembrando que vários outros produtos também têm substâncias oriundas do combustível fóssil, incluindo cosméticos (principalmente maquiagem), medicamentos (aspirina e pomadas), base para gomas de mascar (pode ter ou não), etc.

RISCO DE FRAUDE NO SALMÃO

No mercado consumidor de salmão de cativeiro, como explicado, “colorido artificialmente”, nos deparamos com um concorrente: a truta salmonada (Oncorhynchus clarkii clarkii), um peixe eurialino do gênero Oncorhynchus, sendo uma subespécie da truta e membro da família dos salmonídeos.

O salmão e a truta são peixes bastante semelhantes (ambos da família Salmonidae), porém a última adaptou-se melhor às águas doces de regiões montanhosas do Brasil. Ambos os peixes são muito ricos em proteínas e outros nutrientes, tais como ômega 3 e vitamina B12.

Em geral, as trutas não se alimentam de crustáceos, apresentando, naturalmente, carne de coloração branca, porém, existem produtores que incluem astaxantina em suas rações, fazendo com que o peixe também desenvolva uma tonalidade salmão, daí o nome truta salmonada.

Até aí não há nenhuma irregularidade. O problema ocorre quando alguns estabelecimentos vendem aos seus consumidores truta salmonada como se fosse salmão, já que aquela é mais barata, e neste caso, temos uma fraude econômica.

Esta fraude não é muito fácil de se perceber pelos consumidores, principalmente quando o peixe é consumido pronto ou na forma de sushis/sashimis.

| Sobre fraudes em alimentos, leia também: |

|

DIFERENÇAS BÁSICAS ENTRE O SALMÃO E A TRUTA SALMONADA

Todas as diferenças entre salmão e truta salmonada são muito sutis. Assim, a menos que seja um grande especialista, dificilmente um consumidor detectará num prato pronto se o peixe servido é um salmão ou uma truta salmonada. Por isso, tão importante frequentar estabelecimentos honestos que garantem a rastreabilidade de suas matérias-primas, insumos e ingredientes.

Porém, seguem algumas dicas das diferenças mais marcantes entre salmões e trutas salmonadas que podem ajudar:

- Pintas na pele – A truta salmonada possui algumas pintas avermelhadas, mas ao contrário do salmão, é uma diferença que só é possível identificar se os peixes forem servidos com a pele;

- Fibras – A truta salmonada possui fibras mais firmes, diferente do salmão, que possui fibras bem suaves;

- Sabor – Tanto o sabor da truta quanto o do salmão são marcantes, não precisando de muito tempero, porém, normalmente, o salmão é um pouco mais intenso;

- Formato do peixe – A truta tem uma forma mais arredondada do que o salmão, o que, em termos de aproveitamento do peixe, faz dele um peixe mais versátil, de onde se conseguem os melhores filetes;

- Espinhas – A truta tem menos espinhas do que o salmão e são mais fáceis de remover.

DICAS NA HORA DA COMPRA DO SALMÃO

No final, ao comprar um salmão, é extremamente importante que ele esteja seguro, ou seja, livre de contaminantes ou iniciando processos de deterioração. Seguem algumas dicas úteis para sua compra:

- Para que realmente seja salmão e não uma truta salmonada, prefira estabelecimentos sérios, honestos e que mantenham a rastreabilidade daquilo que comercializam;

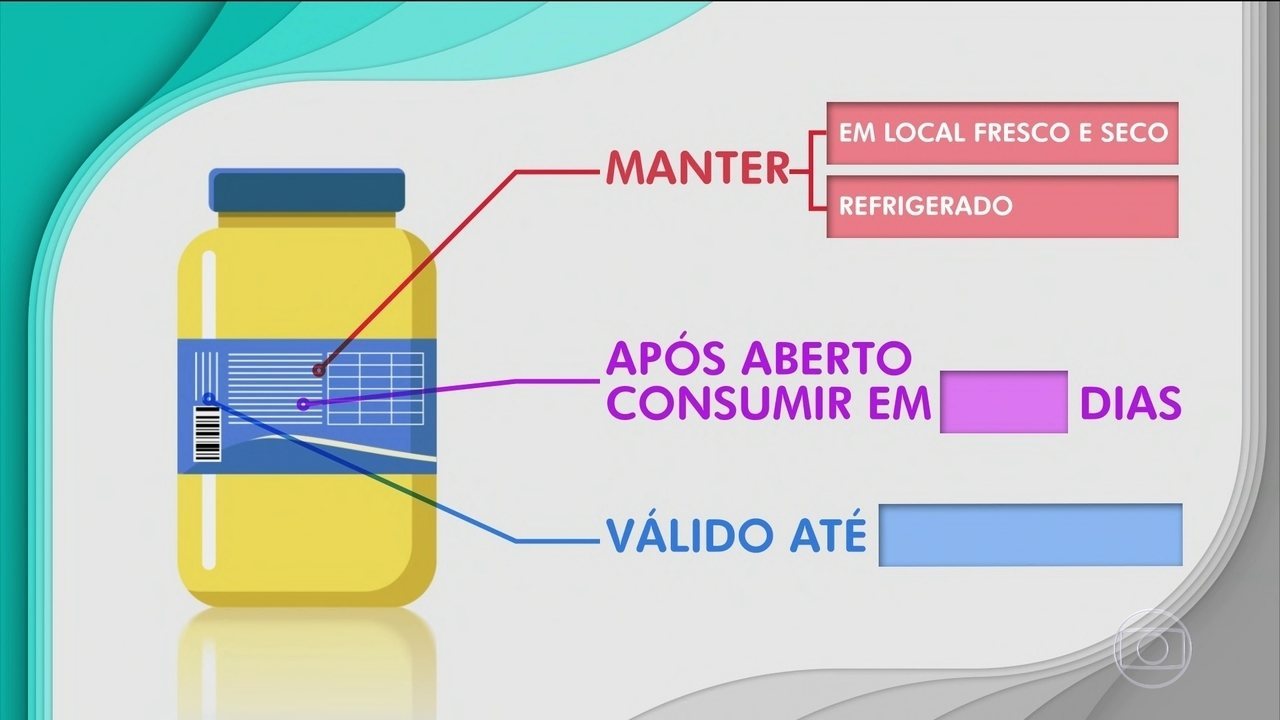

- O peixe deve estar fresco, mantido sob refrigeração ou sobre uma espessa camada de gelo;

- Dê preferência àqueles que estão por baixo, evitando escolher o peixe que está por cima dos outros, pois ele não está em contato com o gelo;

- O peixe não pode apresentar manchas, nem conter furos e cortes em sua superfície.

- As escamas têm que estar firmes e resistentes e de coloração translúcida e brilhante;

- A pele tem que estar úmida e bem aderida;

- O corpo do peixe deve estar firme e resistente;

- O peixe deve exalar um cheiro de mar e a cor deve estar viva, de acordo com a espécie escolhida;

- Os olhos não podem apresentar pontos esbranquiçados no centro, devem estar brilhantes e ocupar toda a cavidade ocular;

- A parte interna das brânquias deve estar brilhante e vermelha, apresentando vasos sanguíneos cheios e fixos e não apresentar mucos como um líquido pastoso.

- No salmão em postas é importante observar se a carne está com a cor homogênea entre rosa e laranja, textura firme e com um fresco aroma de mar;

- No salmão defumado, no qual o peixe é submetido a um procedimento de conservação, defumado em lenha e essências aromáticas, o ideal é que a defumação seja recente. A parte central é a de maior qualidade, enquanto as postas próximas ao rabo são mais secas e salgadas. O salmão defumado deve ser mantido sempre refrigerado.

RISCO DE PARASITAS (ANISAQUÍASE)

A anisaquíase é uma parasitose intestinal provocada por vermes nemátodes da família Anisakinae, nomeadamente Anisakis simplex, Anisakis physeteris e Pseudoterranova decipiens, que habitualmente são adquiridos após a ingestão de frutos-do-mar ou peixes crus.

Felizmente, a anisaquíase ainda é uma doença rara, mas que, devido à crescente popularização dos pratos à base de peixes crus ou mal cozidos, tais como sushis, carpaccios de salmão, salmão defumado ou ceviches, tende a se tornar cada vez mais descrita.

No Japão, país com maior incidência dessa verminose, a taxa anual de infecção é de 3 casos novos para cada 1 milhão de habitantes, o que significa, aproximadamente, 400 novos casos por ano.

Nos países ocidentais, a incidência da anisaquíase é praticamente desconhecida. No Brasil, por exemplo, não há casos registrados de anisaquíase, entretanto, o verme já foi encontrado pela vigilância sanitária em diversos tipos de peixes, tais como anchova, bacalhau, cavala, dourado, peixe-espada e vieiras, por isso, não se pode descartar a hipótese de que as pessoas estejam sendo infectadas, mas o diagnóstico não esteja sendo feito.

O risco de anisaquíase existe, mas a probabilidade ainda é baixa no Brasil.

As melhores medidas preventivas são a cozedura do peixe a uma temperatura no mínimo de 70°C, ou congelamento a -20ºC por um período mínimo de 72 horas, ou a -35°C por no mínimo 24 horas, lembrando que o processo de defumação não elimina o parasita.

POR FIM…

O salmão é um peixe nutricionalmente muito rico e organolepticamente gostoso, por isso, tão apreciado na culinária.

O peixe de cativeiro, como mais comumente encontramos no Brasil, se criado seguindo boas práticas de manejo na aquicultura, é um excelente alimento, nutritivo e seguro.

A truta também é um ótimo peixe, só é fraude se for comercializada como sendo salmão.

Escolha bem o seu salmão para que esteja dentro das condições de frescor e tome cuidado para não levar truta salmonada em seu lugar, a menos, é claro, que deseja comer truta e não salmão.

Leia também:

9 min leituraA família dos salmões é uma das mais antigas famílias de peixes e remonta há mais de 100 milhões de anos. Estes peixes são considerados espécies-chaves, ou seja, sobre as […]