Vem chegando a época mais quente do ano, o verão, quando as temperaturas médias ultrapassam tranquilamente a casa dos 30 graus em muitos estados brasileiros. Com essa elevação das temperaturas, quem trabalha diretamente na manipulação de alimentos deve redobrar a atenção com alguns cuidados adotados no cotidiano no quesito qualidade e segurança dos alimentos. Mas quais seriam os cuidados a serem adotados por indústrias de alimentos e serviços de alimentação, nesse período?

- Equipamentos de Refrigeração – Um dos principais pontos deve ser evitar as aberturas constantes de equipamentos de refrigeração, já que temperatura externa está alta e com isso provoca-se a elevação da temperatura dos alimentos estocados e há dificuldade para se manter a temperatura interna do refrigerador ou da câmara fria. Também devem ser reforçados a manutenção e o controle da temperatura interna do equipamento, garantindo o seu adequado funcionamento.

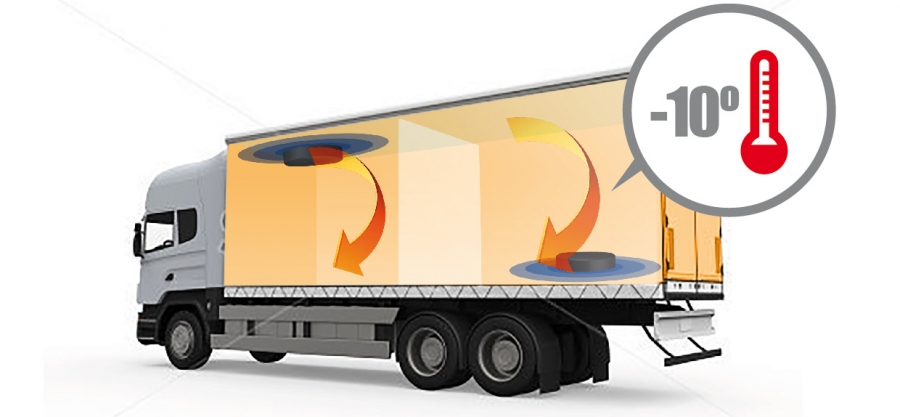

- Transporte – Deve-se ter atenção para que o descarregamento dos produtos refrigerados ou congelados seja realizado em um local com temperatura mais baixa e evitar o tempo prolongado de exposição desse produto nessa área de recebimento.

- Higiene Pessoal – Com a temperatura elevada é normal haver um excesso de sudorese, sendo que muitas vezes o manipulador de alimentos acaba enxugando o seu suor com as mãos e não realiza a higienização posterior das mesmas, ou muitas vezes utiliza de panos, toalhas, papéis ou outros tipos de materiais para eliminação do suor, o que não é adequado, pois isso gera contaminação das mãos e superfícies. Nesse caso, cabe às empresas averiguar a necessidade do uso de ventilação natural ou de equipamentos de climatização, porém sempre evitando a contaminação dos alimentos, com a prevenção de limpeza de filtros e análise do ar e/ou com o uso de telas milimétricas em janelas.

- Ar Condicionado – Vale ressaltar que nessa estação, mantemos o ar condicionado ligado quase o tempo todo e sua manutenção e limpeza devem ser realizadas, bem como a troca dos filtros a fim de evitar contaminação do ar ambiental e consequentemente dos alimentos expostos e manipulados nas áreas onde se usa esse tipo de equipamento.

- Manipulação de alimentos – Os alimentos devem ser manipulados em menor tempo possível e imediatamente armazenados, evitando sua exposição, principalmente em locais que não possuam um bom sistema de resfriamento.

- Controle de Pragas – É mais comum nessa estação do ano a manifestação de pragas e insetos, que sempre procuram por abrigo, alimento e água nas áreas de manipulação e estocagem de alimentos. A temperatura alta também favorece a sua infestação e aparecimento no ambiente, sendo assim é recomendável solicitar uma visita extra das empresas de controle de pragas e avaliar totalmente o ambiente de trabalho e verificar as condições para evitar o aparecimento de insetos e os roedores.

Considerando todos esses fatores de risco, devemos redobrar a atenção com os cuidados já adotados na rotina de controle de qualidade, com foco na segurança dos alimentos, para podermos trabalhar com maior confiabilidade na fabricação dos nossos produtos.

2 min leituraVem chegando a época mais quente do ano, o verão, quando as temperaturas médias ultrapassam tranquilamente a casa dos 30 graus em muitos estados brasileiros. Com essa elevação das temperaturas, […]