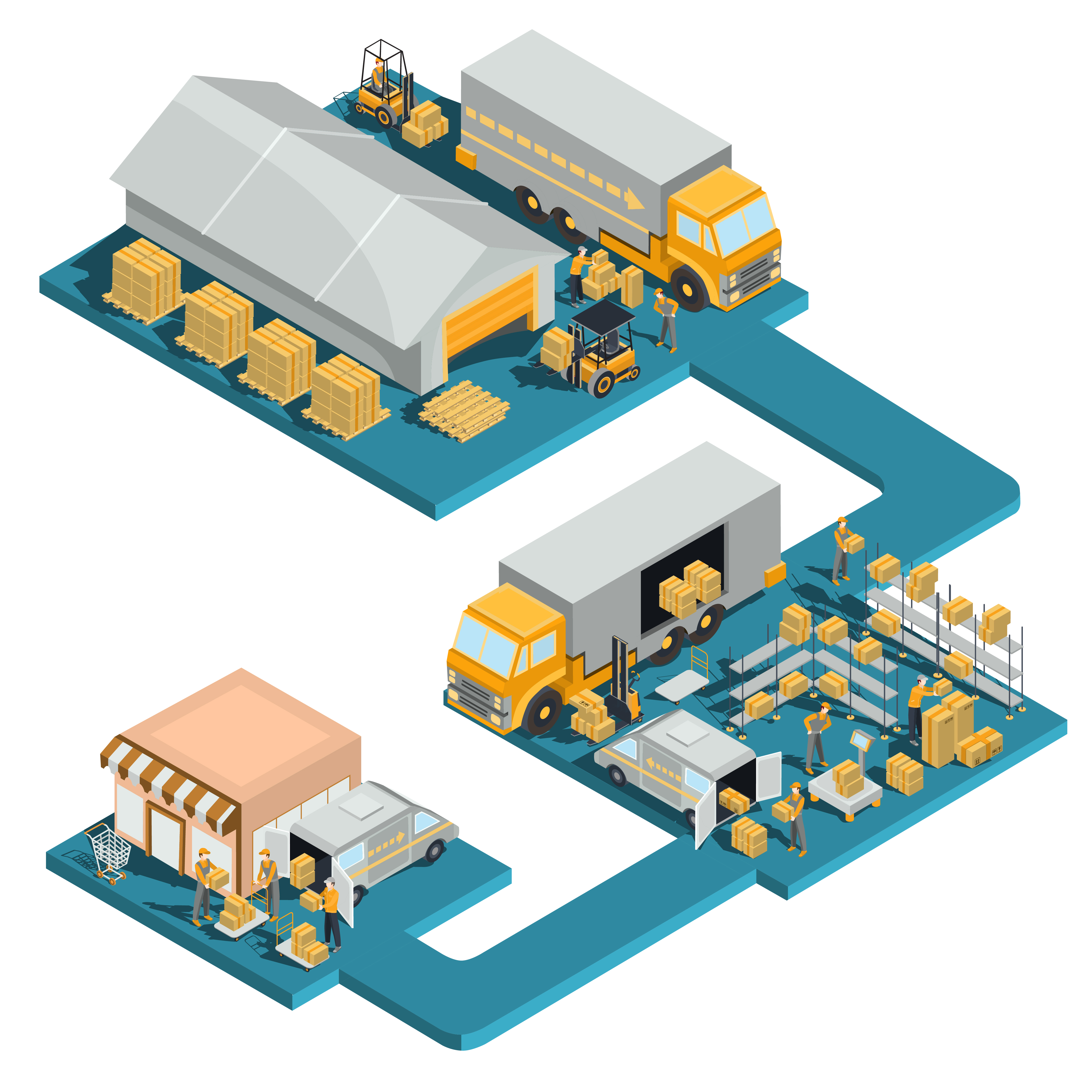

6 min leituraQUALIDADE é atender expectativas dos clientes, por isso não adianta tomar todos os cuidados dentro de uma organização durante a fabricação e negligenciar os cuidados com a preservação de produto e sua distribuição em toda cadeia logística, o que se torna ainda mais relevante no segmento de alimentos e bebidas, pois qualidade inclui atender requisitos de SEGURANÇA DOS ALIMENTOS, que se não preservados, podem representar riscos à saúde.

Afinal, quando se compra um produto, deseja-se que ele esteja intacto e inócuo à saúde quando é recebido para ser usado ou consumido, desde características como biscoitos não estarem quebrados, e claro, produtos perecíveis não estarem deteriorados.

Nesta direção, segundo a ISO 9001 no requisito 8.5.4:

“As organizações devem preservar as saídas durante produção e provisão de serviço na extensão necessária, para assegurar conformidade com requisitos.”

Lembrando que preservação pode incluir identificação, manuseio, controle de contaminação, embalagem, armazenamento, transmissão ou transporte e proteção.

Veja que na ISO 9001 este requisito é uma simples frase, porém na prática demanda um bom planejamento e eficácia nas ações para efetivamente garantir a preservação dos produtos.

A preservação adequada é, portanto, essencial para manter a integridade, qualidade e segurança dos alimentos, bebidas, coadjuvantes, aditivos e embalagens.

No armazenamento são precisos cuidados, como por exemplo, evitar estocar produtos com odores fortes próximos de outros que possam absorver odores; separar produtos entre os quais possa ocorrer algum tipo de contaminação cruzada; deixar os produtos ao abrigo do sol para que a luz e o calor não modifiquem o produto em suas características organolépticas ou sua embalagem, tomar medidas pare prevenir ataque de pragas urbanas, tema tratado no artigo Diretrizes para escolha de empresas de Manejo Integrado de Pragas e em Um panorama geral sobre pragas de grãos.

Fatores a serem considerados podem incluir:

- Condições de estocagem, incluindo temperatura e umidade;

- Rotação de estoque e vida de prateleira (shelf-life) como visto em PEPS, PVPS, FIFO, FEFO: qual utilizar?;

- Condições de entrega, incluindo temperatura e umidade;

- Riscos de contaminação direta e cruzada;

- Condições das instalações de armazenamento seguindo devidamente regras de BPF;

- Transporte apropriado com controle de cadeia de frio, se for o caso;

- Higiene e controle de pragas.

Dependendo do tipo de produto, recorrer a cargas batidas pode parecer econômico, mas danificar o produto e trazer prejuízos por gerar produtos ou embalagens amassadas, por isso, caso a caso estas questões devem ser bem pensadas quanto aos potenciais riscos e formas de evitá-los.

Condições previstas pelos fabricantes sobre o empilhamento e paletização dos produtos devem ser sempre respeitadas!

Produtos devem chegar aos seus destinos intactos e sem nenhum tipo de contaminação, evitando-se quebras, amassamentos, vazamentos, arranhões, ou qualquer outra anomalia.

Para exemplificar, quando compramos biscoitos, mesmo sabendo que vamos mastigá-los, não queremos que cheguem quebrados, não é mesmo?

Obviamente, cuidados especiais devem ser tomados para produtos perecíveis como é o caso do segmento alimentício, em especial os dependentes de cadeia de frio como gelados comestíveis e produtos frigoríficos.

Negligenciar cuidados de transporte e armazenamento de produtos que requerem controle de frio pode ocasionar derretimento e separação de fases como no caso de sorvetes, ou pior, em produtos derivados de carne pode ocorrer crescimento microbiológico que cause deterioração, apodrecimento, mudanças organolépticas em cor, sabor e odor, perda de princípios ativos, e o pior, crescimento de microrganismos patogênicos.

No caso de grãos como trigo, milho, aveia e seus produtos derivados como farinhas, massas, biscoitos, preparados para bolos e sobremesas etc., há que se ter um cuidado especial com carunchos ou gorgulhos, os famosos coleópeteros, pequenos besourinhos que apesar de não causarem danos à saúde, causam danos ao produto e a imagem das marcas, pois são repugnantes aos olhos dos consumidores, especialmente em suas fases larva e pupa, após eclodirem dos ovos.

Para isso, devemos planejar as formas de estocagem e transporte, considerando as características ambientais como temperatura e umidade necessárias para preservação do produto, tipo de paletização e empilhamento, abrigo da luz solar, enfim, todas as condições que garantam a integridade dos produtos quando armazenados e depois ao longo de toda cadeia logística.

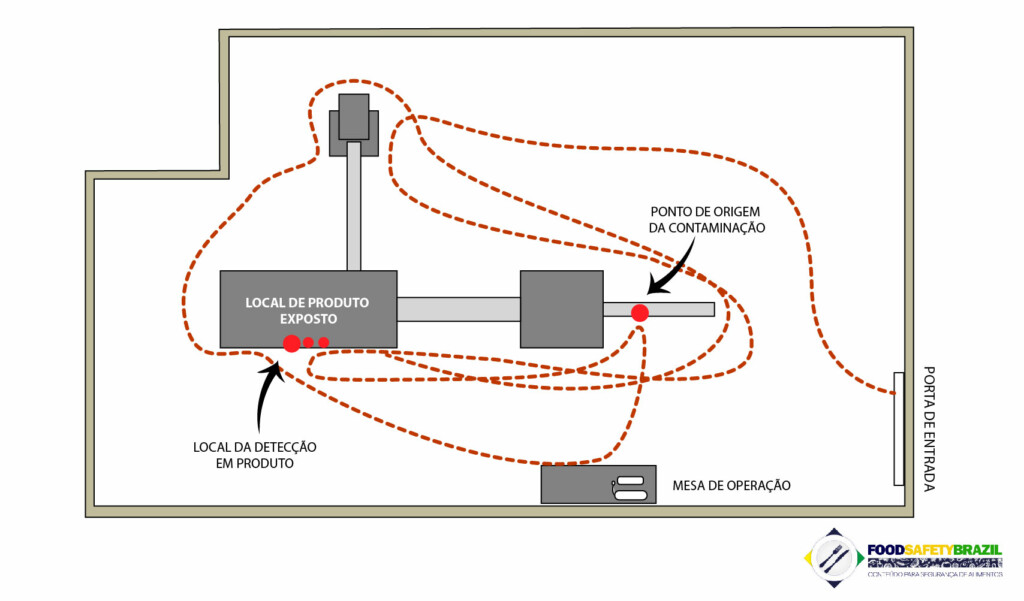

É preciso garantir que não ocorrerão contaminações cruzadas no armazenamento e transporte com odores, sujidades, ataques de pragas como roedores e baratas.

Por isso, caminhões devem antes do carregamento serem vistoriados para verificar se não possuem odores estranhos, sujeira, frestas, pragas infiltradas, como por exemplo, em caminhões que em safras transportaram soja e milho, e nestes grãos que ficaram no assoalho, se desenvolvem os chamados carunchos ou gorgulhos, que por sua vez vão migrar e se infiltrar em outros produtos.

Todos as pessoas envolvidas com a cadeia logística, sejam armazenadores ou transportadores, precisam ser treinadas e conscientizadas para tomarem os devidos cuidados com os produtos em trânsito, especialmente se uma transportadora vier a recorrer aos serviços terceirizados dos chamados “chapas” que fazem carga e descarga.

Para termos clientes satisfeitos, um produto deve sempre chegar adequado ao cliente em seu destino, em alguns casos, em negociações business to business, o “chegar ao cliente” depende do que foi negociado e firmado contratualmente, costumeiramente em duas formas:

- FOB – Numa negociação Free On Board, que pode ser traduzida por “livre a bordo”, o comprador assume todos os riscos e custos com o transporte da mercadoria, assim que ela é colocada a bordo do caminhão ou navio, e nesse momento já se assume como “entregue ao cliente”.

- CIF – Numa negociação Cost, Insurance and Freight, que em português, significa “custo, seguros e frete”, a organização é quem assume a responsabilidade por todos os custos e riscos com a entrega da mercadoria, incluindo o seguro marítimo e frete. Essa responsabilidade finda quando a mercadoria chega ao porto de destino designado pelo comprador.

Porém, no mercado de varejo existe uma área “cinzenta”, mas que no final cai sob responsabilidade da organização em prol de proteger sua marca.

Por exemplo: vamos supor que um consumidor tenha comprado um pote de sorvete e no momento de saborear sua compra, percebe que houve separação de fases, ou seja, o sorvete tem uma parte com cristais de gelo e outra que parece gordurosa (lipídica).

No entanto, ao rastrear (ver artigo rastreamento) o problema descobre-se que o produto foi corretamente produzido, transportado em cadeia de frio e entregue a uma rede de supermercados.

No entanto, no mercado, durante a noite a energia caiu, ou mesmo, por “economia”, o supermercado desligou o freezer, e por isso, o sorvete descongelou e ao recongelar ficou bifásico.

Nesses casos, quando o consumidor se depara com o problema, muitas vezes não irá ao supermercado reclamar ou trocar seu produto, mas ligará para o serviço de atendimento de consumidor da organização que produz o sorvete, e é uma prática comum e assertiva que a organização substitua o produto com o problema, independentemente de o causador ter sido o supermercado.

Isto se faz a fim de preservar a imagem de sua marca, pois um pote de sorvete é mais barato que o efeito dele insatisfeito fazendo marketing negativo.

Por outro lado, como ação corretiva, essa organização poderá ir até o supermercado para entender o que houve, e lá buscar uma solução que evite reincidência desse tipo de situação, por exemplo, conscientizando o responsável pelo estabelecimento de que a tal economia de energia não é válida, uma vez que não está preservando adequadamente os produtos, e isto o fará perder clientes.

Portanto, não basta o sorvete sair da fábrica devidamente dentro de suas características e especificações, é preciso conservá-lo em todo trajeto logístico, e mais , garantir que nos processos posteriores como distribuidores, supermercados, mercados, padarias, vendedores de rua, todos manterão as condições necessárias para a preservação do produto, ou todo esforço de garantia da qualidade feito na fábrica se perderá.

O mesmo exemplo num contexto análogo se aplicaria a um produtor de biscoitos que são contaminados nos estoques dos supermercados, onde ficam estocados próximos de grãos infestados de carunchos ou gorgulhos que potencialmente podem migrar par os biscoitos, e que depois, ao se deparar com o problema, o consumidor telefonará para reclamar para a empresa fabricante.

Atualmente crescem as vendas on-line, e temos aqui a mesma situação, não basta um bom produto ser vendido, é preciso uma boa entrega, que garanta a preservação do produto, pois se o produto chega com falhas ao cliente, certamente não haverá revenda.

Segmentos diferentes lidarão com problemas diferentes quanto à garantia da preservação dos produtos, pois teremos características distintas, dependentes de cadeias de distribuição diversas e sendo transportados para locais muitas vezes longínquos, e por isso, este tema se torna tão relevante, mesmo sendo um requisito descrito numa frase curtinha na ISO 9001 e tema de PPRs da ISO 22000.

Gostou do tema? Compartilhe! Deixe seu comentário!

Quer se aprofundar? Segue a dica de dois livros que foram as referências bibliográficas utilizadas:

- BERTOLINO, M. T. e COUTO, M. Sistemas de Gestão Integrados: ISO 9001 + ISO 14001 + ISO 45001, com foco em

- BERTOLINO, M. T. Gerenciamento da Qualidade na Indústria Alimentícia: Ênfase em Segurança dos Alimentos. Porto Alegre, Ed. ARTMED, 2010.

6 min leituraQUALIDADE é atender expectativas dos clientes, por isso não adianta tomar todos os cuidados dentro de uma organização durante a fabricação e negligenciar os cuidados com a preservação de produto […]

Considere que sempre haverá um desgaste gradual dos instrumentos de medição à medida que são usados, algo natural em qualquer equipamento industrial.

Considere que sempre haverá um desgaste gradual dos instrumentos de medição à medida que são usados, algo natural em qualquer equipamento industrial.