5 min leituraÉ muito louvável a intenção de doar alimentos, porém, cuidados precisam ser tomados para evitar que a boa ação se torne um problema para o doador e para quem recebe, por levar doenças veiculadas por alimentos (DTA) para os beneficiários, ocasionando problemas de saúde pública.

Doe alimentos, mas para que realmente seja uma boa ação, garanta a segurança daquilo que é doado.

Muitos estabelecimentos comerciais têm sobras de alimentos que podem ser doados, seja diretamente para pessoas em situação de vulnerabilidade social, ou indiretamente, para instituições públicas ou privadas que agem intermediando a doação, como entidades, fundações, organizações, redes sem fins lucrativos, tais como bancos de alimentos, instituições religiosas, escolas, entre outras instituições que se proponham a receber ou distribuir as doações.

Recomenda-se ao doador que usa um agente intermediário que busque as informações necessárias que comprovem se ele tem condições de assegurar correto armazenamento, transporte, que os processos físicos e térmicos necessários sejam seguidos, assim como a manipulação ocorra dentro de critérios sanitários.

Quando os alimentos vierem a ser manipulados previamente à doação, aqueles que irão executar fracionamentos e preparos devem seguir todas as regras de higiene pessoal, incluindo, por exemplo, não uso de adornos e perfumes, mãos devidamente limpas, cabelos protegidos por toucas, unhas curtas e sem esmaltes, não conversar ou tossir sobre os alimentos e, se estiverem com sintomas de doenças infecciosas ou gastrointestinais, recomenda-se que não manipulem as doações.

É muito importante que um alimento destinado à doação seja revisado nos aspectos que envolvem a segurança dos alimentos, para garantir que a doação é devidamente segura, incluindo:

- Que se origine de uma fonte segura e rastreável;

- Esteja em boas condições sanitárias e organolépticas;

- Permaneça dentro do prazo de validade;

- Não exista risco de contaminação cruzada;

- Seja conservado da forma devida.

Ao doar alimentos, uma avaliação por meio de observação dos aspectos referentes à integridade organoléptica pode ser muito útil, analisando se as condições sensoriais como aparência, odor e sabor estão característicos e se não há nenhum tipo de anomalia.

Alimentos em bom estado devem ter sua cor e odor característicos, textura não alterada, sem presença de manchas, de mofo, de pragas urbanas ou típicas de grãos como coleópteros/ carunchos.

HORTALIÇAS E FRUTAS

Existem situações em que hortaliças ou frutas não são aceitas comercialmente devido ao seu tamanho ou aparência não serem atraentes ao público, porém, serem perfeitas em termos nutricionais e seguras, aptas para a doação.

Mas há casos em que os vegetais podem não estar palatáveis em consequência do seu crescimento excessivo, formando um tecido rígido, de difícil cozimento ou com perda de sabor. Nesses casos é recomendado direcionar para instituições que tenham a possibilidade de usá-los empregando uma técnica culinária de beneficiamento, por exemplo, transformando frutas em geleias ou compotas ou legumes e verduras em caldos e sopas.

Já vegetais que iniciaram processo de podridão, que estejam mofados ou excessivamente moles e as folhagens amareladas devem evidentemente ser rejeitados.

Se houver um alimento com a cor característica de muito maduro ou com danos superficiais que não comprometam sua segurança, o descarte pode excepcionalmente não ocorrer desde que o intermediário seja capaz de processar o alimento de forma segura.

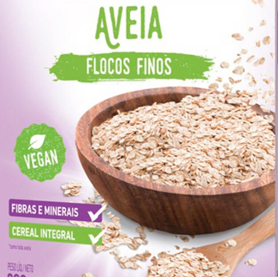

GRÃOS, CEREAIS E DERIVADOS

Grãos, cereais e farináceos como, por exemplo amido de milho, fubá, farinha de trigo, farinha de milho, farinha de mandioca, arroz, feijão, aveia, macarrão, centeio, lentilha e grão de bico precisam de uma avaliação criteriosa para se constatar a ausência de mofo, insetos, teia, traça, larva, broca, carunchos ou gorgulho.

A presença desses contaminantes podem representar falhas nas Boas Práticas, principalmente na etapa de armazenamento do alimento.

PRODUTOS DE PANIFICAÇÃO

Produtos de panificação, como pães, bolos e biscoitos, produzidos pelas padarias comumente perdem seu valor comercial se não tiverem sido feitos no mesmo dia da compra, ainda que estejam próprios para consumo. Isso ocorre pela perda da qualidade sensorial, por exemplo, maciez, textura, sabor.

Porém, eles mantêm propriedades nutricionais e são seguros, podendo ser doados e usados em preparações como é o caso de aparas de bolos, bolachas que perderam a crocância ou pães que ficaram duros e podem se tornar torradas.

Recomenda-se cuidado adicional na avaliação da integridade de produtos de panificação com recheio ou cobertura, pois esses podem se deteriorar com maior facilidade.

Considere que ainda que dentro do prazo de validade, caso se observe mofo ou bolor, o alimento precisa ser descartado e não doado, lembrando que a prática de retirar a parte do alimento que está danificada para consumir o restante não é apropriada, pois quando o alimento apresenta sinais visíveis de crescimento de fungos, comumente todo o produto já está contaminado.

PERECÍVEIS

Produtos perecíveis como os cárneos, fiambreria como presunto e mortadela, laticínios como queijos e também ovos, entre outros, antes de sua doação precisam de uma avaliação criteriosa para constatar a ausência de alteração na cor, textura, bolor ou mofo, além de uma atenção criteriosa para garantir que não há nenhum odor ou qualquer outro aspecto não característico.

Vale salientar que ovos com a casca trincada não devem ser doados. Caso os ovos apresentem sujidades na casca, recomenda-se a lavagem somente antes da utilização. Não se recomenda antes do armazenamento porque esta ação pode retirar a película de proteção, fazendo com que o ovo estrague mais rápido ou aumente o risco de penetração de microrganismos e contaminação interna.

No caso de carnes, é importante que não apresente sinais de descongelamento/ congelamento, como por exemplo, amolecimento, embalagens úmidas ou molhadas e acúmulo de cristais de gelo, e claro, que não apresentem odor não característico ou manchas destoando da tonalidade esperada, em alguns casos, se tornando esverdeada.

Produtos derivados de carne devem estar em bom estado de conservação ou não devem ser doados.

IDENTIFICAÇÃO

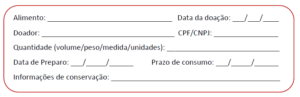

Para efeitos de rastreabilidade, os alimentos doados devem ser devidamente identificados.

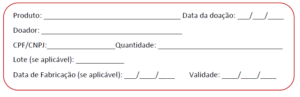

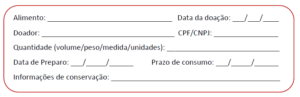

Os alimentos in natura, minimamente processados e refeições prontas devem ser embalados adequadamente com a utilização de filme ou sacos plásticos ou bem acondicionados em caixas plásticas ou recipientes vedados e etiquetados conforme o modelo a seguir:

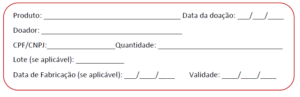

Já alimentos industrializados devem permanecer preferencialmente em suas embalagens originais, mas caso não seja possível, propõe-se a utilização de sacos plástico novos e apropriados, caixas plásticas ou recipientes vedados e etiquetados conforme descrito a seguir.

GUIA PARA DOAÇÃO

Este artigo é apenas uma introdução ao tema, para os bem-intencionados que querem destinar as sobras de seus estabelecimentos de forma segura e assim ajudar a pessoas que necessitam.

Por isso, indico que leiam na íntegra o “Guia N° 57 para Doação de Alimentos com Segurança Sanitária”, um material bem rico e completo produzido pela ANVISA que pode ser acessado aqui.

Ressalto que este guia permanecerá aberto ao recebimento de contribuições até o dia 11/11/2023, prazo após o qual as sugestões recebidas serão avaliadas e poderão contribuir para a revisão do documento e a consequente publicação de uma nova versão. Para participar, basta enviar suas contribuições por meio do formulário eletrônico.

A você que faz doações deixo aqui meu FELIZ NATAL!

Visualização da postagem 2.234

5 min leituraÉ muito louvável a intenção de doar alimentos, porém, cuidados precisam ser tomados para evitar que a boa ação se torne um problema para o doador e para quem recebe, […]

e ouro na culinária não é exatamente uma novidade. O ouro comestível é um ingrediente que se originou há pelo menos 5.000 anos na história da culinária, sendo consumido em regiões da Europa, Ásia e África (veja mais

e ouro na culinária não é exatamente uma novidade. O ouro comestível é um ingrediente que se originou há pelo menos 5.000 anos na história da culinária, sendo consumido em regiões da Europa, Ásia e África (veja mais