6 min leituraO açaí é uma frutinha típica da região amazônica que até os anos 70 só era comum na região, onde os ribeirinhos as colhiam da palmeira (E. oleracea Mart.) e as comiam em quase todas as refeições.

Depois estes ribeirinhos levaram seus hábitos alimentares para as cidades, e já na década de 80, o açaí passou a ser distribuído para o Rio de Janeiro e São Paulo, e nestas capitais a fruta ganhou fama entre os praticantes de jiu-jitsu por ser bastante energética, até que nos anos 90, comer um açaí na tigela se tornou comum em todo Brasil. Além disso já ganhou o mundo, se tornando um produto interessante para exportação por possuir ótimos atributos: gostoso, exótico e nutritivo.

Figura 1: Açaí na tigela.

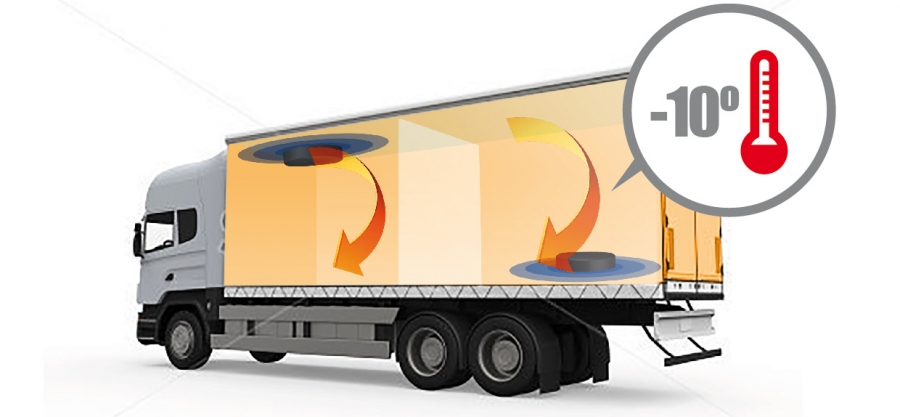

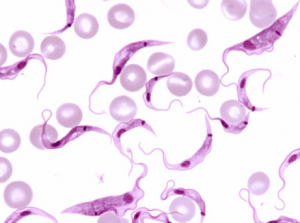

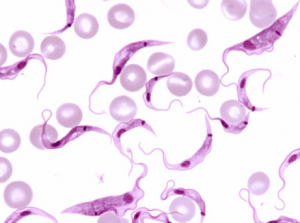

No entanto, em 2006, começou a ser levantada a suspeita de que o consumo desta frutinha poderia estar associado com casos do “Mal de Chagas”, uma doença infecciosa causada pelo protozoário Trypanosoma cruzi, que pode ser adquirida por meio do contato com as fezes do inseto Rhodnius prolixus, vulgarmente chamado de “barbeiro”, seja pela pele onde o inseto pica e defeca próximo, seja via oral, e entre os principais sintomas estão febre, inchaço e problemas cardíacos, que, em estado mais avançado, podem inclusive levar o paciente a óbito.

Figura 2: Rhodnius prolixus, o inseto barbeiro que age como vetor da doença.

Esta desconfiança se deu uma vez que foram registrados 430 casos da doença no estado do Pará, onde 86 municípios têm registro da doença, e destes, 26 concentram cerca de 80% dos doentes, entre eles Belém, Ananindeua, Breves, Barcarena, Abaetetuba e outros municípios da ilha do Marajó.

Somando-se a isto, entre os pacientes, o que havia em comum era o fato de as pessoas terem ingerido açaí em determinados pontos de venda, o que poderia significar fortes indícios de um nexo causal.

Embora casos de infecção pelo Trypanosoma cruzi já tenham sido ligados ao consumo de outros alimentos, como por exemplo, caldo de cana, o açaí é o item mais frequentemente associado a essa rota de transmissão.

Uma pesquisa foi realizada a pedido do Ministério da Saúde com participação de pesquisadores da Universidade Estadual de Campinas (Unicamp), da Universidade Federal do Rio de Janeiro (UFRJ) e do Instituto de Pesquisas Energéticas e Nucleares (Ipen), e eles chegaram à conclusão de que o protozoário é capaz de sobreviver na polpa da fruta tanto em temperatura ambiente, como a 4°C que é a temperatura média de uma geladeira, e até a -20°C, no caso do açaí congelado, e se ingerido vivo, o parasita logicamente pode causar a doença.

Uma nova pesquisa foi divulgada agora em agosto de 2018 pela Fundação Oswaldo Cruz (Fiocruz), na qual foram analisadas 140 amostras de alimentos à base de açaí, incluindo frutos frescos, sucos de açaí e polpas congeladas, misturadas ou não com xarope de guaraná e frutas. Estas amostras foram coletadas em feiras e supermercados do Pará (2010 a 2015) e do Rio de Janeiro (2010 a 2012), e constatou-se a presença do material genético (DNA) do parasita Trypanosoma cruzi em 14 produtos, ou seja, 10% do total das amostras. Além disto, em duas amostras foram identificadas também a presença de DNA do Rhodnius prolixus, ou seja, do inseto conhecido por barbeiro que age como vetor da doença.

Figura 3: Trypanosoma cruzi, o parasita que causa o Mal de Chagas.

No entanto, a identificação do DNA do parasita nos alimentos não implica, necessariamente, risco de transmissão da doença de Chagas, porque o material genético pode ser detectado mesmo que o organismo esteja morto e, com isso, incapaz de provocar a doença. De fato, o produto processado termicamente, pasteurizado ou esterilizado, inviabiliza a presença do Trypanosoma cruzi como causador da doença de Chagas, mesmo que seu DNA esteja presente. Esta nova pesquisa, porém, deixa claro que o risco potencial existe, uma vez que a presença do DNA do parasita em 10% das amostras aponta que houve um contato dele com grande parte do produto distribuído, portanto, se houver a possibilidade de ele estar vivo, teremos um produto potencialmente perigoso para a saúde dos consumidores de açaí.

As pesquisas e os dados epidemiológicos demonstram que o produto processado termicamente, pasteurizado no mínimo a 80°C por 10 s, torna-se seguro, enquanto o produto in natura ou apenas resfriado ou congelado poderá não ser. Os dados do Ministério da Saúde indicam que entre 2007 e 2016, o Brasil registrou, em média, 200 casos agudos de doença de Chagas por ano, e destes, 69% foram causados por transmissão oral, derivada da contaminação de bebidas e comidas, sendo que cerca de 95% ocorreram na região Norte, com 85% no estado do Pará. Neste estado, o consumo da polpa fresca de açaí é um item tradicional da cultura alimentar, ou seja, pode ocorrer sem o devido processamento que inviabilize a transmissão do parasita.

Por outro lado, como se trata de um fruto altamente perecível, que requer que quase imediatamente após a sua colheita (ou apanha, como chamam no Pará) passe por lavagem e branqueamento, a polpa é termicamente processada para só depois ser congelada, a fim possibilitar sua chegada de forma sensorialmente atrativa ao mercado consumidor. Assim, o risco é minimizado a níveis aceitáveis, e com isso, o DNA pode até estar presente, mas não haverá Trypanosoma cruzi viáveis e ativos para causar a doença.

Isso é uma boa notícia, uma vez que o consumo em outros estados que requerem um tratamento térmico da polpa para viabilizar a logística de distribuição acaba garantindo um produto em tese mais seguro.

Desta forma, sabendo que o consumo do açaí faz parte dos hábitos alimentares culturais da região Norte, especialmente no estado do Pará, é preciso reforçar uma conscientização local para garantir rigorosa higiene com 150 ppm de hipoclorito por no mínimo 10 minutos a fim de possibilitar uma completa remoção dos insetos barbeiros e também remover eventuais fezes do inseto que estejam sobre os frutos, para que nenhum seja triturado junto à polpa, e assim, suas fezes contendo o Trypanosoma cruzi não se misturem e sejam consumidas. No entanto, é importante que esta ação seja complementada com uma banho térmico do fruto a 80°C por pelo menos 10 segundos seguido de resfriamento.

A questão vai além do consumo local. Pensando em escala industrial e em saúde pública, temos que ter rigorosas medidas associadas com as Boas Práticas de Fabricação, e indo além, a prevenção efetiva deve ser garantida pelo controle de pontos críticos do processo (PCCs) associados com o tratamento térmico, portanto, ao controle do binômio tempo e temperatura.

Desde a coleta e estocagem dos cachos do açaí são necessários cuidados. Uma vistoria fina deve sempre ser realizada para retirar qualquer possível Rhodnius prolixus (inseto barbeiro), além de uma rigorosa lavagem nas condições já citadas de uso de hipoclorito a 150 ppm, para depois ser enxaguado, isso tudo antes de iniciar o despolpamento, caso contrário, os insetos seriam triturados e suas fezes com a presença do Trypanosoma cruzi poderiam se misturar com a polpa.

No entanto, mesmo uma rigorosa lavagem, sozinha, não inviabiliza completamente a probabilidade da presença do Trypanosoma cruzi, então é preciso um tratamento térmico, no qual uma pasteurização irá contribuir efetivamente para a redução do risco, cabendo recorrer à melhor combinação e controle do binômio tempo x temperatura para garantir a letalidade do Trypanosoma cruzi, afetando minimamente os produtos em suas características sensoriais.

No estado do Pará existe o Decreto n° 326 de 20/01/2012 que é o que faz referência às regras e condições de higiene na produção da polpa de açaí, mas se refere especificamente ao batedor artesanal, sem citar agroindústria. Com isso, a exigência de pasteurização da polpa ainda não é encontrada devidamente como exigência legal.

Contudo, cabe aos produtores, independentemente disto, zelar pela inocuidade dos alimentos que produzem, e o tratamento térmico por pasteurização se mostra como alternativa tecnológica capaz de reduzir os riscos a níveis aceitáveis, assim tornamos a probabilidade baixa para um risco de gravidade alta.

Por fim, é um fato que o produto tem um risco associado, mas pode ser consumido de forma plenamente segura, desde que as devidas medidas preventivas sejam aplicadas em toda cadeia produtiva, incluindo a colheita, estocagem dos cachos, higienização do fruto, beneficiamento e tratamento térmico da polpa, para evitar que o Trypanosoma cruzi em condição viável chegue ao consumidor final.

Para tanto, os cuidados e tecnologias para prevenção são simples e plenamente conhecidos, sendo necessário garantir sua efetiva e rigorosa aplicação. Com isso, podemos continuar tomando nosso açaí, desde que se faça a opção por produtos processados por empresas responsáveis que fazem o correto uso das Boas Práticas de Fabricação e aplicação de medidas eficazes para garantir controle dos riscos via tratamento térmico.

Se o assunto é de seu interesse e deseja aprofundar um pouco mais, indico o excelente artigo da professora Karen Signori Pereira “Doença de Chagas como doença de origem alimentar: a que ponto chegamos?”.

Doença de Chagas como doença de origem alimentar: a que ponto chegamos?

Visualização da postagem 12.060

6 min leituraO açaí é uma frutinha típica da região amazônica que até os anos 70 só era comum na região, onde os ribeirinhos as colhiam da palmeira (E. oleracea Mart.) e […]