8 min leituraO principal objetivo do programa de inspeção é garantir que uma instalação seja mantida em uma condição que permita a produção segura de alimentos e identifique várias questões de segurança e a eficácia dos programas de suporte que ajudam a controlar os riscos.

Condições podem mudar diariamente em um ambiente de produção de alimentos. Para verificar se essas mudanças não estão impactando negativamente a segurança dos alimentos, é necessário um programa robusto de inspeção nas plantas de processo. Esse programa ajudará a garantir que os processos implementados estejam funcionando conforme planejado, controlando problemas que possam afetar diretamente a segurança do produto. Nesse caso, deve ser conduzida uma forte inspeção física no chão de fábrica para verificar as condições das instalações quando o site está em produção e quando o mesmo está parado.

PREPARAÇÃO. A preparação é a chave para garantir um programa de inspeção bem sucedido. Isso significa reservar tempo suficiente para realizar a inspeção física e determinar quais serão as ferramentas e os acessos necessários (uso de elevadores, escadas, lanternas, chaves de fenda, chaves inglesa, espátulas, chaves dos armários, uso de uniformes e EPI adequados). A inspeção também deverá ser conduzida quando a planta estiver inoperante para que tenha acesso aos equipamentos e possa fornecer uma avaliação completa das condições sanitárias.

Não se recomenda inspecionar o site inteiro em um único dia! As indústrias costumam dividir seus programas de inspeção: 25% da instalação deve ser inspecionada a cada semana, tendo todo o local inspecionado mensalmente.

Por que a inspeção deve ser concluída mensalmente?

Como o ciclo de vida da maioria das pragas de produtos armazenados é de aproximadamente um mês, a inspeção mensal ajuda a identificar problemas de pragas antes que elas se transformem em infestações completas.

Dados coletados por meio de outros programas, como registros de não conformidade, relatórios de tendência dos resultados microbiológicos, relatórios de ocorrência e tendência de pragas e outras observações da qualidade devem ser usados para ajudar a identificar as áreas de risco que exigem uma avaliação mais aprofundada. Esses dados de monitoramento podem ser usados para fornecer foco em possíveis problemas na instalação.

Prepare uma equipe multidisciplinar com diferentes talentos, conhecimentos e vivência industrial que poderão contribuir para o sucesso da auditoria. Comece pelo começo! Siga o fluxo, do recebimento ao embarque passando por todas as áreas de suporte.

Um simples rolamento que está prestes a falhar pode ser considerado apenas um ruído irritante por um membro da equipe, enquanto um membro experiente da equipe de manutenção pode reconhecer esse som como um rolamento que está falhando e que poderá ser crítico. Quanto mais olhos você tiver na instalação, maior será a oportunidade de identificar problemas que possam afetar a segurança dos alimentos que estão sendo produzidos.

RECEBIMENTO. Normalmente, existem dois tipos de recebimento em uma indústria de alimentos: recebimento a granel e recebimento de ingredientes em caminhões tipo baú. Além disso, o recebimento a granel ainda pode ser dividido em líquido e seco. Avalie todas as práticas de recebimento, considere as diretrizes de transporte sanitário do FDA. Verifique registros de limpeza e a verificação da carga durante o recebimento. Inspecione e verifique os selos das escotilhas bem como a presença de filtros. Inspecione mangueiras, tampas e gaxetas da linha de recebimento. Verifique o bloqueio das linhas receptoras para evitar adulterações antes do descarregamento. Observe se há a possibilidade de inspecionar antes e depois do carregamento com o objetivo de ver se o interior está limpo, livre de insetos e material estranho. Disponha de proteção adequada e procedimentos definidos para as atividades de carga e descarga quando ocorrerem condições meteorológicas adversas. As mangueiras devem ser mantidas fora do solo ou no chão durante o descarregamento e tampadas para segurança interior do produto quando não estiverem em uso.

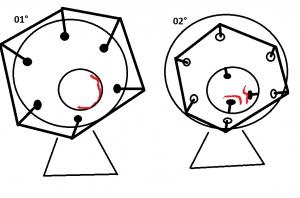

Avalie os dispositivos de controle de materiais estranhos associados ao processo de recebimento: ímãs em linha, filtros, peneiras e outros. Verifique se os dispositivos estão limpos e em boas condições. Esses dispositivos devem ser prontamente acessíveis para inspeção e permitir desmontagem e revisão. Tanques e silos devem ser inspecionados internamente. Faça o uso das escotilhas de acesso e inspeção.

Os silos devem ser monitorados durante mudanças significativas de temperatura (da manhã até a noite), especialmente durante as transições sazonais, o que poderá permitir diferenças de umidade e condensação nas laterais, fornecendo possível contaminação direta. Além disso, o surgimento de insetos nos produtos armazenados e desenvolvimento de contaminação microbiológica. Caso haja secadores aéreos usados para mitigar problemas, eles devem ser inspecionados quanto a limpeza e manutenção. Dependendo do tipo de instalação e dos produtos produzidos, as técnicas de inspeção poderão variar no auxílio da identificação dos riscos exclusivos da indústria.

As estruturas dos silos devem ser inspecionadas também quando estiverem vazias para garantir que não haja problemas com o revestimento interno, rachaduras, vedações ou evidências de vazamentos que possam permitir contaminação do produto ou propiciar uma área para o desenvolvimento ou crescimento de insetos. Forneça luz UV e filtros em tanques a granel para esterilizar o ar e evitar o crescimento de fungos no head space. As luzes UV e os filtros devem estar limpos e em bom funcionamento. A luz UV deve ter proteção e fazer parte do programa de vidros e plásticos quebráveis.

Itens de pequena quantidade poderão ser recebidos por meio de outros serviços como Correios, SEDEX, FedEx ou UPS. As regras de transporte sanitário devem ser consideradas quanto às características do material que está sendo recebido. Por exemplo: referente ao controle e manutenção de temperatura durante o envio necessário para a segurança do produto. Dispositivos calibrados e em bom funcionamento devem ser utilizados para verificar a temperatura no ato do recebimento. O pessoal responsável pelo recebimento deve ser treinado para registrar a temperatura e as condições básicas de recebimento e conhecer as ações corretivas em caso de rejeição do produto.

No recebimento de containers, inspecione e avalie quanto às condições físicas do equipamento: pisos, tetos, portas, vedações, selos, lacres e outros pontos que garantam a integridade do produto que está sendo recebido. Caso haja problemas, faça registros fotográficos, documente e registre todas as informações e motivos de recusas. A inspeção deve ser realizada antes, durante e ao final do recebimento. A criticidade solicitada é para garantir que a carga não tenha evidências de contaminação e infestação de pragas no recebimento.

Se há recebimento de produtos com alérgenos, proceder de acordo com o Plano de Gerenciamento de Alergênicos. Todos os produtos devem ser acompanhado de Certificados de Análise e estar presentes na lista de produtos e fornecedores aprovados.

ARMAZENAMENTO. A integridade na armazenagem inclui a limpeza e manutenção adequada de portas seladas sem frestas, superfícies de pisos e paredes, tetos, racks, paletes, prateleiras, luminárias e outros requisitos obrigatórios para impedir o abrigo, a entrada e a proliferação de pragas nas instalações, mantendo a integridade do produto.

Não armazene produtos acima de drenos e ralos. Sugere-se um mapa controle com os locais de drenagem e estes devem ser mantidos limpos e desobstruídos para evitar acúmulos de sujidades ou serem veículos na promoção de pragas indesejáveis que poderão ser introduzidas nos materiais depois de armazenados.

Todo o perímetro do armazenamento deve ser inspecionado para verificar o acesso à limpeza, à inspeção e ao controle de pragas. As inspeções do perímetro geram informações vitais para o processo. Excrementos ou evidências de insetos mortos nos perímetros, ou presente nas placas de cola e evidência de roedores em armadilhas podem fornecer dados sobre problemas na instalação.

Outros dispositivos, como armadilhas de luz de insetos e armadilhas de feromônio, também podem estar presentes nos armazéns. A revisão desses dispositivos de monitoramento permitirá que o avaliador veja os tipos e quantidades de insetos capturados. Esses dados coletados informarão ao inspetor a tendência da infestação e desencadearão uma inspeção e controle mais aprofundados.

Nesse momento, a inspeção poderá também verificar a rotatividade do estoque de acordo com as datas de recebimento e expiração dos lotes recebidos seguindo os procedimento descritos no sistema de FIFO, PEPS, PVPS, bem como avaliar as condições de embalagem e rotulagem dos produtos armazenados e distribuídos em paletes, prateleiras e racks limpos. Atentar para os produtos que contém alérgenos seguindo o gerenciamento de alergênicos para evitar riscos de contaminação cruzada.

Garanta que exista um espaço adequado para produtos com status de reprocesso e que esteja identificado para evitar confusão com os produtos conformes.

Para produtos congelados, garanta uma área com controle rígido de temperatura e ações corretivas para possíveis desvios. Evite acúmulo de condensado ou gelo nas bandejas de vazamento. Os drenos entupidos em bandejas sob unidades de resfriamento podem permitir a estagnação da água condensada, o que pode permitir o desenvolvimento de mofo ou transbordar para o produto armazenado abaixo. Inspecione se há vazamentos e perdas de frio pelas frestas de portas e estruturas das câmeras e antecâmaras de congelamento e resfriamento. Promova espaços adequados entre os paletes e racks para facilitar o acesso e limpeza das câmaras frias.

Atenção: Embalagens de contato com alimentos em armazenamento precisam ser tratadas da mesma forma que as matérias-primas. Qualquer contaminação de embalagens de contato com alimentos pode ser transferida para o produto acabado, se não estiver protegida.

PRODUÇÃO. Dependendo do tipo de instalação e dos produtos produzidos, as técnicas de inspeção variarão para auxiliar na identificação dos riscos exclusivos de cada uma. O nível de importância da adequação, manutenção das instalações e o risco de contaminação potencial do produto aumenta nas áreas onde as matérias-primas e os produtos são expostos.

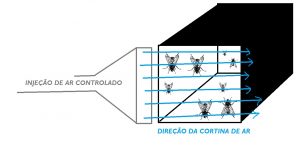

Paredes e tetos devem possuir superfície lisa, de fácil higienização e devem ser construídos de materiais adequados para o tipo de processo. Sem rachaduras, buracos, falhas ou danos que possam fornecer uma área para acúmulo de produtos ou proteção de pragas. Ausência de condensado, mofo, bolor ou outro material que possa contaminar o produto. Faça uma avaliação da qualidade ambiental. Verifique correntes de ar. Todas as estruturas aéreas devem ser mantidas limpas, livres de ferrugem e material estranho. Avalie todas as entradas por onde os suportes, transportadores e tubulações aéreas transportam o produto através da parede. Luminárias áreas em produção devem estar limpas, intactas e fornecer proteção contra quebras. Exaustores e filtros de ar devem ser mantidos limpos e em bom estado de funcionamento.

Pisos e drenos devem resistir às demandas do processo e ao tráfego pesado, à deterioração de produtos químicos, vapor, descarga de processos, transbordamentos de produtos e químicos de limpeza. Os drenos devem ser construídos para evitar acumulação e não fornecer abrigo microbiano e para pragas. Drenos não devem ser localizados em áreas sob equipamentos e de difícil acesso para limpeza e inspeção. Faz-se necessário uma periodicidade de limpeza incluindo remoção e a inspeção das partes inferiores das tampas de drenagem e cestos para verificar limpeza ou acumulações inadequadas.

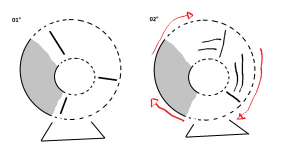

A inspeção de equipamentos pode variar dependendo das características dos produtos fabricados na planta de processo. Agende boa parte do tempo da inspeção quando as linhas e os equipamentos não estiverem em operação. O objetivo é que você possa abrir tanques, verificar bombas, abrir e desmontar tubulações de todos os equipamentos que não estão acessíveis enquanto a linha está em operação. Equipamentos devem ser de fácil desmontagem e de fácil acesso a limpeza, ao contrário, a higienização poderá ser comprometida. Essa é uma excelente oportunidade para avaliar o design sanitário dos equipamentos quanto ao acesso para manutenção e higienização. Um momento ideal para iniciar um estudo dos processos de validação de limpeza tipo CIP (clean in place), manual, limpeza úmida ou lavagem a seco. Verifique se a planta possui todas as ferramentas e equipamentos adequados necessários para garantir uma correta higienização.

Cuidado: Atente para as limpezas após produção de produtos com alérgenos. Tenha um bom programa de gerenciamento de alergênicos. Garanta a remoção dos alérgenos após limpeza dos utensílios, peças, equipamentos e outras partes importantes das linhas de processo. Todos os ciclos de limpeza devem ser acompanhados por pessoal treinado e ao final deles, documentados para controle de processo.

É importante que haja uma revisão periódica para avaliação das condições básicas de peças e equipamentos identificando a possibilidade de desgastes e danos que poderão transferir materiais estranhos ou potenciais fontes contaminações para o produto.

Faça uma verificação criteriosa quanto à presença e ausência de parafusos. Nenhum parafuso de equipamento deve está disponível (sobrando) após completa montagem das linhas de processos. Se durante o processo você perceber ausência, verifique se caíram e/ou pare o processo para encontrar e discutir as possíveis falhas dos procedimentos.

Inspecione todos os spray balls utilizados no processo de limpeza CIP para verificar se os mesmos estão limpos ou obstruídos com material estranho. Se os spray balls estiverem entupidos, eles não limparão efetivamente as superfícies internas dos tanques. Todo o material estranho encontrado nas esferas de pulverização deverá ser removido dos orifícios e logo após promova um estudo para busca da causa raiz do material estranho encontrado.

Para ajudar nesse processo de limpeza, uma boa prática é a adoção de um sistema de código de cores para ferramentas e utensílios de limpeza. Vassouras, pás, lixeiras e rodos usados devem ser mantidos limpos e adequados após o uso.

Promova uma constante limpeza e manutenção em todas as empilhadeiras e paleteiras usadas para transportar matérias primas e produtos acabados em toda a instalação.

Não deixe de fora as áreas de suporte como parte de sua inspeção. Áreas de lazer, caldeiras, sala de refrigeração, vapor, estações de tratamento de água, sala de químicos, recepção, banheiros externos, refeitórios, vestiários, jardins, docas de embarque e oficinas de manutenção todas devem ser limpas, bem organizadas e livres de atividades de pragas. Garanta que os problemas nessas áreas não afetarão as áreas de produção e armazenamento.

Lembre-se: a inspeção deve incluir a abertura de todos os armários e caixas de ferramentas (especialmente se estas forem usadas em áreas de produção).

O principal objetivo do programa de inspeção é garantir que você identifique problemas que possam afetar a segurança dos alimentos que são produzidos e verificar a eficácia dos programas de suporte que ajudam a controlar esses riscos. Programas devem ser dinâmicos e não estáticos. Promova sempre revisão, avaliação e atualização dos programas para atender às demandas, pressões e mudanças no ambiente que são fundamentais para identificar e mitigar os riscos para os produtos fabricados em sua instalação.

Fonte de Pesquisa: https://www.qualityassurancemag.com/article/techniques-for-effective-food-plant-inspections/

8 min leituraO principal objetivo do programa de inspeção é garantir que uma instalação seja mantida em uma condição que permita a produção segura de alimentos e identifique várias questões de segurança […]