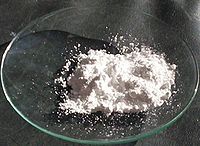

3 min leituraNo Brasil e no mundo, o dióxido de titânio, também conhecido como INS 171 ou E171, é usado como aditivo alimentar. Por ser disponível, barato, extremamente branco e brilhoso, ele é amplamente adicionado como corante em confeitarias, produtos lácteos e molhos brancos.

Seu uso é regulamentado pelos órgãos reguladores em diversos países. No Brasil, a ANVISA autoriza seu emprego em alimentos, pois aparentemente este aditivo é seguro para consumo humano. Contudo, a sua real segurança é controversa, principalmente por ser adicionado em tamanho nanométrico, ou seja, com uma de suas dimensões menor do que 100 nm. A estimativa é de que pelo menos 36% do TiO2 presente nos alimentos seja em nanoescala.

A toxicidade de nanopartículas em geral já foi discutida em um post anterior. Para este caso específico, nos últimos 15 anos, diversos estudos avaliaram seus possíveis efeitos tóxicos. Os estudos in vitro evidenciaram efeitos deletérios em células humanas. Em modelos in vivo, diversos autores reportaram danos no organismo de animais após exposição aguda. Dentre estes danos, verificaram o surgimento, em ratos, de injúrias no fígado e no coração, resposta inflamatória exagerada no cérebro, dano ao DNA em células de diferentes tecidos e danos e redução na resposta imune.

Já que os estudos científicos sugerem possíveis efeitos tóxicos das nanopartículas de dióxido de titânio, como é possível que seu uso ainda seja liberado? Primeiramente, os resultados obtidos usando modelos animais in vitro e in vivo não podem ser extrapolados para os seres humanos. Além disso, a regulamentação é para o uso de micropartículas de dióxido de titânio e não prevê o uso como nanopartículas, ou seja, este ainda é um caso omisso.

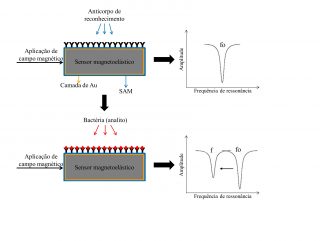

A boa notícia é que, recentemente, um estudo francês publicado no jornal Scientific Reports da Nature, editora internacional de grande relevância acadêmica, usando um modelo in vivo e com exposição alimentar equivalente à dos humanos chegou a conclusões semelhantes aos demais estudos, reforçando a controvérsia da segurança no consumo deste aditivo. Como resultado, os ministros franceses da Economia, Saúde e Agricultura, solicitaram à Agência Nacional de Segurança Sanitária da Alimentação, Ambiente e Trabalho da França (ANSES) uma reavaliação da segurança do dióxido de titânio, cujo resultado deverá ser publicado até março deste ano.

Bem, parece que um primeiro passo foi dado para a solução da questão do uso de nanopartículas de dióxido de titânio em alimentos. Resta a dúvida se, em caso de mudança da regulamentação do uso deste aditivo na França, o Brasil vai reavaliar a sua regulamentação. Estaremos acompanhando!

Para mais detalhes do estudo:

BETTINI, Sarah, et al. Food-grade TiO2 impairs intestinal and systemic immune homeostasis, initiates preneoplastic lesions and promotes aberrant crypt development in the rat colon. Scientific Reports, 7, 2017.

Demais referências

BU, Qian et al. NMR-based metabonomic study of the sub-acute toxicity of titanium dioxide nanoparticles in rats after oral administration. Nanotechnology, v. 21, n. 12, p. 125105, 2010.

DUAN, Yanmei et al. Toxicological characteristics of nanoparticulate anatase titanium dioxide in mice. Biomaterials, v. 31, n. 5, p. 894–899, 2010.

JIN, Taiyi; BERLIN, Maths. Chapter 57 – Titanium. In: NORDBERG, Gunnar et al (Org.). Handbook on the Toxicology of Metals. 4. ed. San Diego: Academic Press, 2015. p. 1287-1294.

KOENEMAN, Brian A. et al. Toxicity and cellular responses of intestinal cells exposed to titanium dioxide. Cell Biology and Toxicology, v. 26, n. 3, p. 225–238, 2009.

LANKOFF, Anna et al. The effect of agglomeration state of silver and titanium dioxide nanoparticles on cellular response of HepG2, A549 and THP-1 cells. Toxicology Letters, v. 208, n. 3, p. 197–213, 2012.

LARSEN, Soren et al. Nano Titanium Dioxide Particles Promote Allergic Sensitization and Lung Inflammation in Mice. Basic & Clinical Pharmacology & Toxicology, v. 106, n. 2, p. 114–117, 2010.

LIU, Shichang et al. Oxidative stress and apoptosis induced by nanosized titanium dioxide in PC12 cells. Toxicology, v. 267, n. 1–3, p. 172–177, 2010.

PERIASAMY, Vaiyapuri Subbarayan et al. Identification of titanium dioxide nanoparticles in food products: Induce intracellular oxidative stress mediated by TNF and CYP1A genes in human lung fibroblast cells. Environmental Toxicology and Pharmacology, v. 39, n. 1, p. 176–186, 2015.

SAQUIB, Quaiser et al. Titanium dioxide nanoparticles induced cytotoxicity, oxidative stress and DNA damage in human amnion epithelial (WISH) cells. Toxicology in Vitro, v. 26, n. 2, p. 351–361, 2012.

SHENG, Lei et al. Nano-sized titanium dioxide-induced splenic toxicity: A biological pathway explored using microarray technology. Journal of Hazardous Materials, v. 278, p. 180–188, 2014.

SHIN, J. A. et al. Nanosized titanium dioxide enhanced inflammatory responses in the septic brain of mouse. Neuroscience, v. 165, n. 2, p. 445–454, 2010.

SHUKLA, Ritesh et al. ROS-mediated genotoxicity induced by titanium dioxide nanoparticles in human epidermal cells. Toxicology in Vitro, v. 25, n. 1, p. 231–241, 2011.

SYCHEVA, Lyudmila et al. Investigation of genotoxic and cytotoxic effects of micro- and nanosized titanium dioxide in six organs of mice in vivo. Mutation Research/Genetic Toxicology and Environmental Mutagenesis, v. 726, n. 1, p. 8–14, 2011.

THURN, Kenneth et al. Endocytosis of titanium dioxide nanoparticles in prostate cancer PC-3M cells. Nanomedicine: Nanotechnology, Biology and Medicine, v. 7, n. 2, p. 123–130, 2011.

TOMANKOVA, Katerina et al. Cytotoxicity, cell uptake and microscopic analysis of titanium dioxide and silver nanoparticles in vitro. Food and Chemical Toxicology, v. 82, p. 106–115, 2015.

WEIR, Alex et al. Titanium Dioxide Nanoparticles in Food and Personal Care Products. Environmental Science & Technology, v. 46, n. 4, p. 2242–2250, 2012.

3 min leituraNo Brasil e no mundo, o dióxido de titânio, também conhecido como INS 171 ou E171, é usado como aditivo alimentar. Por ser disponível, barato, extremamente branco e brilhoso, ele […]