7 min leituraNa indústria de alimentos, água contaminada é um problema grave. A água é utilizada por esta indústria de várias maneiras, a saber:

- Na composição do alimento

- Na higienização do alimento

- Na higienização dos equipamentos e instalações que têm contato com o alimento

- Na higienização das mãos e banhos e no preparo de alimentos na cozinha da indústria.

Fig. 1 Fotos ilustrativas demonstrando uso da água na indústria de alimentos.

A indústria utiliza água proveniente do abastecimento público ou de captação de poços.

Segundo dados de análises realizadas entre 2018 e 2020 pelas empresas de abastecimento de água e reunidos pelo Ministério da Saúde, no SISÁGUA, 763 municípios apresentaram água de abastecimento contaminada, ou seja, contendo algum parâmetro acima do máximo permitido por lei (veja um resumo aqui).

E o problema não está só na água de abastecimento, está também na água que as indústrias captam de poços e de águas superficiais. Um artigo do blog Food Safety Brazil já levantou essa problemática e citou casos em que a segurança de alimentos foi colocada em risco por causa da água.

Afinal, quais são os principais contaminantes e como evitá-los?

Os principais contaminantes são:

- Trihalometanos

- Contaminação microbiológica

- Nitrato

- Pesticidas

- Metais pesados

- Elastômeros

- Bisfenol.

Apesar de os trihalometanos serem o principal vilão, os demais não estão em ordem de quantidade de ocorrências, estão em ordem aleatória dos problemas publicados pela ANVISA e dos problemas que tenho visto nos últimos 20 anos em auditorias internas e externas que venho conduzindo em empresas de alimentos.

1 – TRIHALOMETANOS

1.1 De onde vêm?

O trihalometano aparece quando o cloro interage com elementos como algas, esgoto ou com as crostas de material orgânico que se acumulam nas tubulações que levam a água das estações de tratamento para as casas e empresas. Este contaminante é o principal vilão, seguido de outras substâncias geradas pelo próprio tratamento. São os “subprodutos da desinfecção”. Eles estão acima do limite em 493 cidades do Brasil, 21% das que foram analisadas.

1.2 Efeitos na saúde humana

Os trihalometanos são um grupo de compostos químicos e orgânicos que derivam do metano. Incluem substâncias como o clorofórmio, classificado como possivelmente cancerígeno pela Agência Internacional de Pesquisa de Câncer (IARC). A exposição oral prolongada pode produzir efeitos no fígado, rins e sangue.

1.3 Como reduzir ou eliminar

Os trihalometanos, assim como o cloro e os outros halogênios, são facilmente removidos da água por filtração com carvão ativado. Portanto, é altamente recomendável que tenhamos esses filtros nas nossas indústrias de alimentos e em nossas casas. Eu, por exemplo, tenho um filtro desses na cozinha da minha casa.

Fig.2 Filtro com carvão ativado em pia

Fig 3: Filtro com carvão ativado em indústria.

Fig 3: Filtro com carvão ativado em indústria.

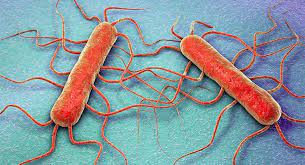

2 – CONTAMINAÇÃO MICROBIOLÓGICA

2.1 De onde vem

É comum indústrias de alimentos em áreas urbanas cavarem poços e encontrarem água contaminada em bairros antigos, populosos e nos quais, por muitos anos, utilizaram-se fossas rudimentares não vedadas (não sépticas). O problema também ocorre na captação de águas superficiais não tratadas.

2.2 Efeitos na saúde humana

Diarreia causada por cepas de E.coli enteropatogênica ou enterohemorrágica ou enteroinvasiva ou enterotoxigênica, amebíase, cólera, leptospirose, hepatite A, esquistossomose, febre tifóide causada por salmonela tiphi, dengue, rotavírus etc.

2.3 Como reduzir ou eliminar

Desinfecção da água com 0,2 a 2,0 ppm de cloro ou 0,16 a 0,34 ppm por 1 minuto de ozônio ou 1,5 a 2,1 mJ/cm2 de luz ultravioleta 254 nm e lavagem da caixas e do sistema de distribuição semestralmente. (Fonte: Portaria GMC 888 de maio 2021)

3 – NITRATO (NO3-)

3.1 – De onde vem

Nas áreas rurais, o aumento do nitrato na água ocorre devido ao aumento do uso de pesticidas (fungicidas, herbicidas), fertilizantes nitrogenados concentrados e esterco.

Já nas áreas urbanas, é muito comum cavar poços e encontrar água com altos teores de nitrato em bairros antigos, populosos e nos quais por muito anos utilizaram-se fossas rudimentares não vedadas (não sépticas).

3.2 – Efeitos na saúde humana

O nitrato é classificado como provavelmente cancerígeno para humanos pela Agência Internacional de Pesquisa em Câncer (IARC), órgão da Organização Mundial da Saúde – OMS.

3.3 Como reduzir ou eliminar

As principais soluções para a redução do nitrato são: o uso de filtros de troca iônica, destilação ou osmose reversa.

4 – PESTICIDAS

4.1 De onde vêm

Do combate a pragas e doenças das plantações no campo e cidades.

Há 50 cidades com pesticidas acima do limite. Esses casos também deveriam acender o alerta máximo devido a sua periculosidade: 21 dos pesticidas monitorados na água do Brasil são tão perigosos à saúde que foram proibidos na União Europeia. Cinco são “substâncias eternas”, tão resistentes que nunca se degradam.

4.2 Efeitos na saúde humana

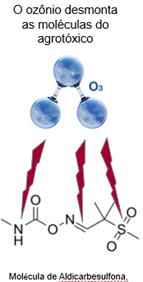

A Portaria 888/2021 sobre Potabilidade de Água cita 40 pesticidas, mas são mais de 500 pesticidas usados no mundo e cada um tem um efeito específico na saúde. Por isso vamos tomar como exemplo o aldicarbe. Ele é classificado como extremamente perigoso pela Organização Mundial de Saúde. O uso do veneno é proibido na União Europeia e foi banido do mercado brasileiro em 2015 após a substância começar a ser utilizada para outros fins, como aborto e homicídio. Ele é avaliado como altamente perigoso pela Pesticide Action Network.

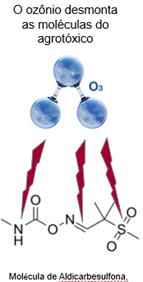

4.3 Como reduzir ou eliminar

Uma das soluções para a redução desses pesticidas é o uso do ozônio na água, pois ele oxida e desmonta as moléculas de alguns destes compostos, impedindo o seu efeito prejudicial à saúde.

As principais categorias de agrotóxicos degradáveis pelo ozônio gasoso são: organofosforados, organoclorados, piretróides e carbamatos.

Fig 4 Pontos da molécula onde o ozônio puxa o elétron da ligação, desmontando-a

5 – METAIS PESADOS

5.1 – De onde vêm

Chumbo – Indústrias que fabricam ou usam tintas

Mercúrio – Mineração

Cádmio – indústrias diversas: soldas, tintas, baterias, subproduto da mineração do zinco

Arsênio – mineração. Exemplo rochas em Paracatu – MG

Fig. 5: Presença de arsênio no Morro do Ouro em Paracatu – MG

5.2 Efeitos na saúde humana

Os metais pesados não provocam sintomas quando entram pela primeira vez em contato com o organismo, no entanto têm a capacidade de ir se acumulando dentro das células do corpo, provocando problemas como alterações renais, neurodegeneração, perda de concentração, deficiência de memória e aprendizagem, mal de Alzheimer, mal de Parkinson e anemia.

5.3 Como reduzir ou eliminar

As formas mais comuns de eliminar metais pesados são os filtros de carbono, filtros de cerâmica, osmose reversa e destilação.

6 – ELASTÔMEROS

6.1 – De onde vêm

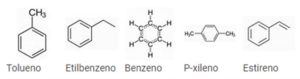

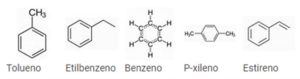

Cisternas e caixas d’água de alvenaria muitas vezes são revestidas com manta asfáltica. O asfalto vem do petróleo que pode liberar benzeno, etilbenzeno, tolueno e xileno que são elastômeros.

Fig. 6: Moléculas de elastômeros

Esses elastômeros também podem vir de vazamento de tanque de posto de gasolina contaminando o lençol freático nas proximidades do local de captação da água de poço.

6.2 – Efeitos na saúde humana

As substâncias orgânicas derivadas do petróleo têm potencial cancerígeno e a exposição ao benzeno, tolueno e xileno pode provocar doenças no sistema nervoso central.

6.3 – Como reduzir ou eliminar

Não usar manta asfáltica. Usar resinas de impermeabilização aprovadas para contato com alimentos e usar caixas d’água de fibra de vidro ou polietileno.

Caso captar água de poço em local próximo a postos de gasolina e aparecerem elastômeros no laudo de análise de sua água, alertar o posto de gasolina que pode estar ocorrendo o vazamento.

7. BISFENOL

7.1 – De onde vem

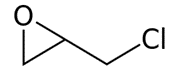

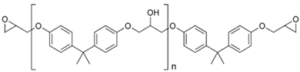

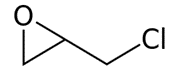

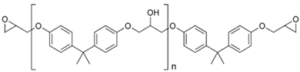

Cisternas e caixas d’água de alvenaria muitas vezes são revestidas com impermeabilizante epoxi mal polimerizado, que libera epicloridrina e bisfenol A acima do máximo permitido. As resinas epóxi mais frequentes são produtos de uma reação entre epicloridrina e bisfenol-A.

A Anvisa incluiu recentemente a análise de epicloridrina como obrigatória para a água potável, na Portaria 888 de 2021.

Fig. 7 Molécula de epicloridrina, cujo máximo permitido na água é 0,4 ppb (Portaria 888/2021)

Fig. 8 Composição da resina epóxi com “n” moléculas de bisfenol A e moléculas precursoras de epicloridrina nas pontas

7.2 Efeitos na saúde humana

A epicloridrina e o bisfenol são disruptores endócrinos. Ao entrar em contato com o organismo humano, principalmente durante a vida intrauterina, estas substâncias podem afetar o sistema endócrino, aumentando ou diminuindo a ação de hormônios naturalmente produzidos pelo corpo humano, trazendo danos à saúde, como infertilidade, modificações do desenvolvimento de órgãos sexuais internos, endometriose e câncer.

Fig.9 – Campanha da Sociedade Brasileira de Endocrinologia e Metabologia

7.3 Como reduzir ou eliminar

Não usar revestimento epóxi mal polimerizado. Usar resinas de impermeabilização aprovadas para contato com alimentos ou usar caixas d’água de fibra de vidro ou polietileno.

CONCLUSÃO

Recomendamos que as empresas de alimentos revisem os perigos da água em seus estudos APPCC, como já apontou um outro artigo aqui no blog Food Safety Brazil.

Texto participante do Concurso Cultural do V Workshop Food Safety Brazil

Visualização da postagem 5.680

7 min leituraNa indústria de alimentos, água contaminada é um problema grave. A água é utilizada por esta indústria de várias maneiras, a saber: Na composição do alimento Na higienização do alimento […]

Nossas equipes técnicas podem realizar uma análise aprofundada de suas necessidades de testes analíticos, necessidades logísticas e de gerenciamento de dados e procedimentos de amostragem para melhorar seus programas de gerenciamento de segurança. Podemos ajudar os fabricantes de alimentos a implementar ou aprimorar programas de monitoramento ambiental de Listeria e Salmonella e as etapas de controle preventivo de redução de patógenos.

Nossas equipes técnicas podem realizar uma análise aprofundada de suas necessidades de testes analíticos, necessidades logísticas e de gerenciamento de dados e procedimentos de amostragem para melhorar seus programas de gerenciamento de segurança. Podemos ajudar os fabricantes de alimentos a implementar ou aprimorar programas de monitoramento ambiental de Listeria e Salmonella e as etapas de controle preventivo de redução de patógenos. Inajara Juliano é Coordenadora de Expert Services da Mérieux NutriSciences, graduada em Engenharia de Alimentos pela Universidade de Caxias de Sul, com MBA em Engenharia da Qualidade pela POLI-USP. Possui mais de 12 anos de experiência em laboratório, incluindo análises químicas, microbiológicas e gestão da qualidade.

Inajara Juliano é Coordenadora de Expert Services da Mérieux NutriSciences, graduada em Engenharia de Alimentos pela Universidade de Caxias de Sul, com MBA em Engenharia da Qualidade pela POLI-USP. Possui mais de 12 anos de experiência em laboratório, incluindo análises químicas, microbiológicas e gestão da qualidade.

Sob um olhar leigo, a gestão de fornecedores pode parecer um sistema simples de organização. No entanto, é um processo bastante complexo que, ao contrário do que pode parecer a princípio, não se trata apenas da escolha e gerenciamento de provedores para o seu negócio.

Sob um olhar leigo, a gestão de fornecedores pode parecer um sistema simples de organização. No entanto, é um processo bastante complexo que, ao contrário do que pode parecer a princípio, não se trata apenas da escolha e gerenciamento de provedores para o seu negócio. O BRCGS START! oferece aos pequenos produtores de alimentos a oportunidade de demonstrar os degraus reconhecidos para uma eventual certificação completa BRCGS, evidenciando aos seus clientes o compromisso da empresa com a segurança de alimentos.

O BRCGS START! oferece aos pequenos produtores de alimentos a oportunidade de demonstrar os degraus reconhecidos para uma eventual certificação completa BRCGS, evidenciando aos seus clientes o compromisso da empresa com a segurança de alimentos. Pertencente ao grupo de marcas IFS (International Featured Standards), o IFS Global Markets tem como objetivo facilitar o acesso ao mercado, criar aceitação mútua ao longo da cadeia de abastecimento e fornecer um sistema de referência para a orientação, desenvolvimento e avaliação de pequenas empresas, além de auxiliar com os primeiros passos para a implementação e consequente obtenção da certificação.

Pertencente ao grupo de marcas IFS (International Featured Standards), o IFS Global Markets tem como objetivo facilitar o acesso ao mercado, criar aceitação mútua ao longo da cadeia de abastecimento e fornecer um sistema de referência para a orientação, desenvolvimento e avaliação de pequenas empresas, além de auxiliar com os primeiros passos para a implementação e consequente obtenção da certificação. O ponto primordial ao executar um programa de gestão de fornecedores é aumentar a segurança dos alimentos, mas os benefícios não se resumem a isso.

O ponto primordial ao executar um programa de gestão de fornecedores é aumentar a segurança dos alimentos, mas os benefícios não se resumem a isso.