A água é um insumo chave na indústria de alimentos, com um papel fundamental em muitos processos realizados em alimentos, como: imersão, lavagem, enxágue, branqueamento, aquecimento, pasteurização, resfriamento, produção de vapor, como ingrediente e para fins gerais de limpeza, sanitização e desinfecção.

Nos últimos anos, pesquisadores têm investigado os processos adequados para reduzir cor aparente, turbidez, metais pesados, pesticidas, material orgânico e contaminação microbiana para que a água atinja os padrões de potabilidade necessários ao processamento de alimentos.

O uso de ozônio em alimentos vem sendo cada vez mais divulgado na cadeia produtiva de alimentos, demonstrando sua enorme eficácia e diversidade de aplicações na indústria de alimentos. Veja por exemplo, aqui, o post da palestra do Vilvaldo Mason da MyOzone no V Workshop Food Safety Brazil em junho 2022 em Goiânia. Entretanto, o ozônio ainda é pouco utilizado para esse tipo de indústria.

Para saber mais sobre a legislação de ozônio em alimentos, consulte aqui o artigo “Legislação de Ozônio em Alimentos”, publicado neste mesmo blog.

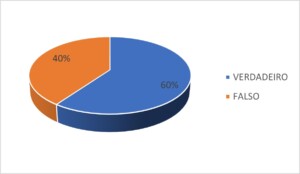

Muitos desconhecem as vantagens do ozônio em relação ao cloro e, por isso, não se motivam a adotar o ozônio.

Vamos comparar o:

- Poder sanitizante

- Custo

- Objetivos do cloro e do ozônio na água

- Resíduos prejudiciais

- Poder Sanitizante

Segundo a Portaria 888 de maio de 2021, sobre Potabilidade da água, é permitido usar o cloro, o ozônio (Art.30 §2º e 3º e Art. 31 §3º e 4º dessa portaria) e a luz ultravioleta (Art.30 §4º e Art. 31 §2º dessa portaria) na água potável e de uso industrial.

Vamos comparar o tempo que o cloro e que o ozônio levam para sanitizar:

| Produto | Tipo de manancial | Concentração | Referência | Temperatura | pH | Tempo |

| Cloro | Subterrâneo | 0,2 ppm | Anexo 6 da Portaria 888 de maio de 2021 4 | 15ºC | 7,0 | 52 min |

| Ozônio | Subterrâneo | 0,16 ppm | § 3º do artigo 31 da portaria 888 de maio de 2021 4 | 15ºC | ne* | 0,16 min |

*ne = não especificado

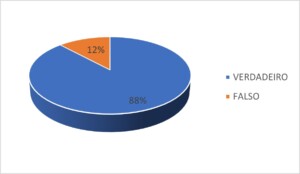

Ou seja, para desinfecção com o cloro são necessários 52 minutos de contato na concentração de 0,2 ppm enquanto o ozônio, nessa mesma concentração precisa de menos de 0,16 minutos. Portanto, nessas condições, o ozônio é 325 vezes mais rápido que o cloro (52/0,16 = 325).

- Custo

O cloro precisa ser adquirido junto a fornecedores e o ozônio não, pois ele é gerado no local a partir do oxigênio do ar ambiente. Então vamos comparar o custo mensal entre o cloro e o ozônio:

| Produto | Tipo de manancial | Concentração

(exemplo) |

Volume de água a ser tratado por mês em m3 (exemplo) | Fonte | Custo em R$ por litro | Custo mensal em R$ |

| Cloro | Subterrâneo | 1,0 ppm | 10.000

(3,3 m3/dia) |

Hipoclorito | 6,00 a 12% | 498,00 |

| Ozônio | Subterrâneo | 1,0 ppm | 10.000

(3,3 m3/dia) |

Ar ambiente | 0,00 | 0,00 |

Com relação ao custo com a aquisição dos equipamentos, fiz uma consulta rápida na barra de navegação do Google e transcrevo aqui o menor e o maior preço existente na 1ª página. Somei o valor do produto com o valor de seu frete. Segue o resultado abaixo:

|

Equipamentos para dosagem em água |

Links consultados |

Menor preço |

Maior preço |

|

Cloro |

Referência 12 no final desse artigo |

R$ 92,80 |

R$ 11.434,00 |

|

Ozônio |

Referência 13 no final desse artigo |

R$ 66,77 |

R$ 11.082,23 |

Benefícios do cloro ou ozônio na água

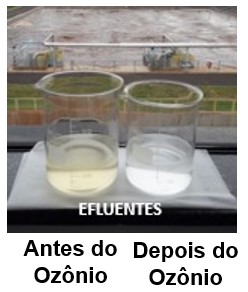

Há muitos anos que o ozônio tem o maior potencial termodinâmico de oxidação entre todos os oxidantes comuns e tem sido conhecido pelo seu poder oxidante e propriedades sanitizantes. Recentemente foi demonstrado que a ação direta do ozônio e a ação dos oxidantes secundários, como as moléculas OH-, provocam uma eficiente degradação de contaminantes da água, tanto no tratamento de água quanto no tratamento de efluentes.

O cloro tem sido citado com o objetivo único de redução microbiana na água, enquanto o ozônio, além dessa redução, reduz a cor aparente, a turbidez, metais pesados e pesticidas. O ozônio é usado para o tratamento de água de captação subterrânea e superficial, para o tratamento de água de reúso e para o tratamento de efluentes. Como resultado dessas pesquisas, o ozônio tem sido comumente usado pelas empresas de água da Inglaterra desde pequenas estações até grandes estações de até 360.000.000 de litros por dia com o objetivo de destruir compostos em água, principalmente os compostos orgânicos e tem sido empregado globalmente em conjunto com outras tecnologias e reagentes no tratamento de água.

- Resíduos ou subprodutos prejudiciais

Segundo o artigo “Água Contaminada e Sugestões para Reduzir o Problema”, deste blog, o contaminante mais comum nas águas tratadas no Brasil é o trihalometano. Clique aqui para ver esse artigo.

O trihalometano aparece quando o cloro interage com elementos como algas, esgoto ou as crostas de material orgânico que se acumula nas tubulações que levam a água das estações de tratamento para as casas e empresas. Este contaminante é o principal vilão de nossas águas, seguido de outras geradas pelo próprio tratamento. São os “subprodutos da desinfecção”. Os trihalometanos estão acima do limite em 493 cidades do Brasil, 21% das que analisaram.

Além disso, eu já vi resultados de análise de água em indústrias de alimentos com níveis de cloratos acima de 0,7 ppm permitidos pela portaria 888 de 2021, o que pode gerar cloroaminas em níveis acima de 4 ppm permitido pela mesma portaria, além do gosto indesejável.

Já o ozônio não deixa resíduos e nem gosto, pois volta a ser oxigênio após poucas horas.

Exceção se faz no caso de teores de bromo muito acima do normal na água, o que ocorre na água do mar que tem cerca de 65 ppm de íon brometo. A aplicação de ozônio em água do mar gera compostos bromatos e bromofórmio que são prejudiciais à saúde. Portanto não se deve ozonizar água do mar.

Segundo o European Union’s Scientific Committee for Food (SCF), a ozonização de fontes de água natural e mineral são seguras pois não se formam bromatos e bromofórmios.

A portaria 888 já exige o máximo de 0,01 ppm de bromatos na água, portanto é necessário fazer a análise para provar que não se formaram esses resíduos.

Conclusão

No caso de indústrias de alimentos que não envasam água nem gelo, o artigo 32 da portaria 888 de maio de 2021 pede que se mantenha o mínimo de 0,2 ppm de cloro na água em toda a sua extensão. Nesse caso, pode-se manter esse mínimo de cloro e usar o ozônio para tratar a água para atender a todos os parâmetros microbiológicos, turbidez, metais pesados, cor aparente e pesticidas na água, já que o ozônio é eficaz para essas finalidades. As indústrias que envasam água ou gelo são regulamentadas pela RDC 274 de 22 de setembro de 2005, onde não há obrigatoriedade de manter nenhum nível de cloro na água.

Referências

- Casani, S., Rouhany, M. and Knøchel, S. (2005) A discussion paper on challenges andlimitations to water reuse and hygiene in the food industry, Water Research, 39(6): 1134–46

- Poretti, M. (1990) Quality control of water as raw material in the food industry, Food Control,1(2): 79–83.

- Colm O’Donnell et al, Ozone in Food Processing, Wiley – Blackwell, edition 2012.

- Portaria 88 de 04 de maio de 2021. Procedimentos de controle e de vigilância da qualidade da água para consumo humano e seu padrão de potabilidade

- Glaze, W.H., Kang, J.-W. and Chapin, D.H. (1987) Chemistry of water treatment and processes involving ozone, hydrogen peroxide, and ultraviolet radiation, Ozone: Science & Engineering,9(4): 335–2.

- Vieno, N.M., Harkki, H., Tuhkanen, T. and Kronberg, L. (2007) Occurrence of pharmaceuticals in river water and their elimination in a pilot-scale drinking water treatment plant, Environmental Science & Technology, 41(14): 5077–84.

- Ternes, T.A., Stüber, J., Herrmann, N., McDowell, D., Ried, A., Kampmann, M. and Teiser, B.(2003) Ozonation: a tool for removal of pharmaceuticals, contrast media and musk fragrances from wastewater? Water Research, 37(8): 1976–82.

- Huber, M.M., Canonica, S., Park, G.Y. and von Gunten, U. (2003) Oxidation of pharmaceuticals during ozonation and advanced oxidation processes, Environmental Science & Technology,37(5): 1016–24.

- Parsons, S.A. and Jefferson, B. (2005) Introduction to Potable Water Treatment Processes,Oxford, UK: Blackwell Publishing Ltd.Poretti, M. (1990) Quality control of water as raw material in the food industry, Food Control,1(2): 79–83.

- Exclusivo: Agua da Torneira foi Contaminada com Produtos Químicos e Radioativos em 763 Cidades.

- A RDC 274 de 2005 será revogada em 01.09.2022 pela RDC 719 de 1º de julho de 2022.

- https://www.google.com/search?q=dosador+de+cloro+autom%C3%A1tico+pre%C3%A7o&sxsrf=ALiCzsYjDVltPSbanaYPgEvWLhY_aLhZCQ:1659995715167&source=lnms&tbm=shop&sa=X&ved=2ahUKEwj06rj3nbj5AhWMjZUCHYULCS4Q_AUoAXoECAEQAw&biw=1366&bih=617&dpr=1

- https://www.google.com/search?q=gerador+de+oz%C3%B4nio+para+%C3%A1gua&sa=X&biw=1366&bih=617&tbm=shop&sxsrf=ALiCzsbEJy8L4PkXQNS4kplW1jyYVrmiag%3A1659996221409&ei=PYjxYsmfGJ_f1sQPjJC-mAc&ved=0ahUKEwiJsuvon7j5AhWfr5UCHQyID3MQ4dUDCAY&uact=5&oq=gerador+de+oz%C3%B4nio+para+%C3%A1gua&gs_lcp=Cgtwcm9kdWN0cy1jYxADMgUIABCABDIGCAAQHhAWMgYIABAeEBYyCAgAEB4QFhAYMggIABAeEBYQGDIICAAQHhAWEBgyCAgAEB4QFhAYMggIABAeEBYQGDoICAAQgAQQsAM6CQgAEB4QsAMQCDoLCAAQHhCwAxAIEBg6BAgAEBhKBAhBGAFQwE9Ylltg-WJoAXAAeACAAaQCiAGHDZIBBTAuOC4xmAEAoAEByAEGwAEB&sclient=products-cc

5 min leituraA água é um insumo chave na indústria de alimentos, com um papel fundamental em muitos processos realizados em alimentos, como: imersão, lavagem, enxágue, branqueamento, aquecimento, pasteurização, resfriamento, produção de […]

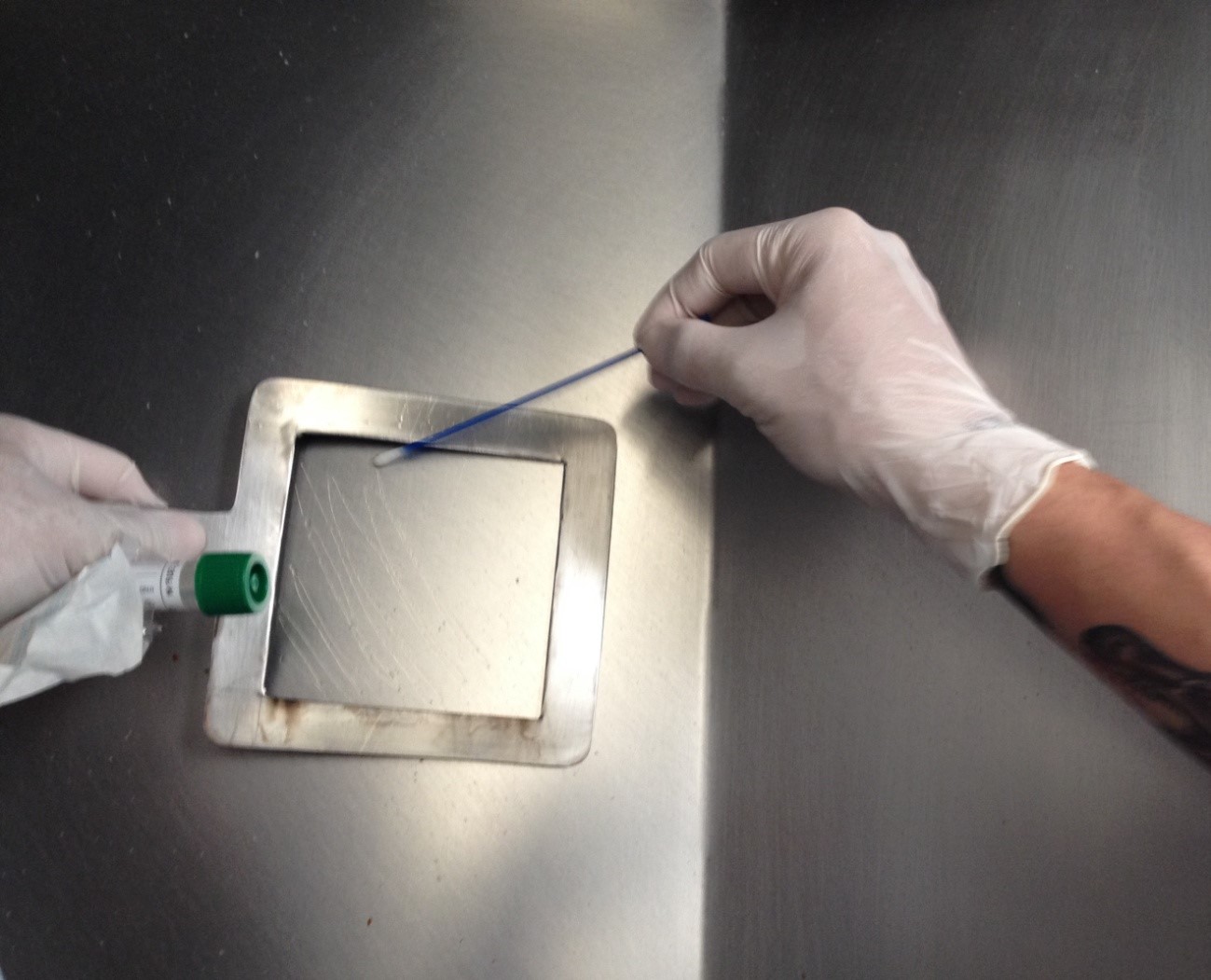

Figura 1 – Coleta de amostra por swab

Figura 1 – Coleta de amostra por swab

Agregando mais uma solução à cartela de serviços relacionados ao

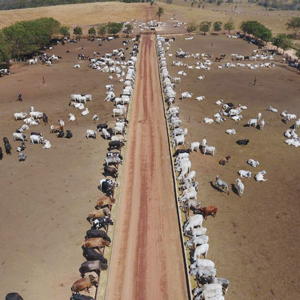

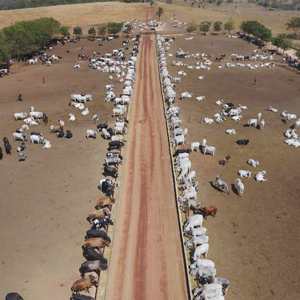

Agregando mais uma solução à cartela de serviços relacionados ao  O programa-piloto da certificação de Bem-estar Animal no Confinamento de bovinos – Confinar Bem, foi aplicado na Agropecuária Vista Alegre, localizada no município de Presidente Bernardes, em março deste ano. Como resultado, foi possível comprovar a robustez do protocolo e sua aplicabilidade nos confinamentos do Brasil.

O programa-piloto da certificação de Bem-estar Animal no Confinamento de bovinos – Confinar Bem, foi aplicado na Agropecuária Vista Alegre, localizada no município de Presidente Bernardes, em março deste ano. Como resultado, foi possível comprovar a robustez do protocolo e sua aplicabilidade nos confinamentos do Brasil.