O título “Coronavírus e a LGPD incorporados na cultura das organizações” traz à tona uma reflexão de mudança abrupta. As pessoas tiveram que repentinamente, em suas casas, sem muito tempo de preparo, planejarem os trabalhos remotos e seus riscos; transformação dos seus negócios, pressionadas pela velocidade das mudanças provocadas pela revolução digital. As empresas precisam se ajustar ao “novo normal”, qualquer que seja ele. Entender que é a própria sobrevivência do negócio que está em jogo e que a revolução digital permite mudanças revolucionárias e não apenas evolucionárias. E a Covid-19 vai acelerar este processo, desmoronando diversos setores, que até há poucos meses atrás eram sólidos.

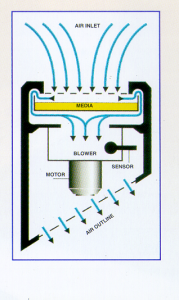

Checar o local de trabalho do colaborador home office é adequado? Ter recursos apropriados e controles de acessos/dispositivos (computador e celular) existentes são feitos na sua empresa? Somente a cultura da empresa e os alertas de controles (senhas digitais, antivírus, reconhecimento de íris) são suficientes? O conceito é gestão de mudanças dentro dessa nova realidade. O novo ambiente de operações de processos são as ferramentas digitais, por isso a mentalidade de riscos pede consciência (reconhecerem), porque os trabalhos remotos trazem novos riscos.

Quando os canais e operações tradicionais são impactados pela pandemia há certamente um aumento no valor de produtos e operações digitais, seja na indústria de alimentos ou qualquer outra da cadeia de suprimentos. Isso é um alerta para as empresas investirem em negócios digitais, não apenas software e hardwares mas na infraestrutura da casa de seus colaboradores, tais como: tipo de computador, velocidade da internet e conexão estável, cadeira adequada (ergonomia), pagamento da conta de energia elétrica, interferências de ruídos dos ambientes, entre outros; além do possível vazamento de dados confidenciais e a grande carga horária trabalhista.

Nas auditorias remotas do SGSA o organismo certificador deve reforçar na cláusula contratual sobre a confidencialidade, que prevalece, mas foi ajustada, garantindo, administrativamente e legalmente, que haverá destruição de qualquer documento recebido por quaisquer aplicativos, após a auditoria. Riscos da parte técnica em auditorias remotas: conexão ambiente-local péssimo (trabalho pelo celular sem VPN (Virtual Private Network) e não desktop, e se o celular for roubado?), acesso aos servidores sem monitoramento, falta de controle de privilégios de usuários sem permissão, trabalhar sem perspectiva de voltar à empresa fisicamente, uso de redes não seguras (senha do tipo: 1,2,3,4,5,6), máquinas sem proteção (familiares usam também), sistema operacional obsoleto (computador pessoal) ou bloqueios, anotações/documentos impressos e conversas registradas, acessos a sites e links maliciosos e uso de máquinas que não garantem o desempenho das partes interessadas.

As ferramentas de colaboração com controles de segurança e suporte de rede são assuntos discutidos principalmente porque, inicialmente em agosto de 2020 entraria em vigor a lei geral de proteção de dados (LGPD), postergada para 03/05/2021, que tem o objetivo de controlar o avanço dos cibercrimes, fortalecer os direitos dos cidadãos sobre seus dados e que tem grande preocupação nesse tempo de quarentena, com a disponibilização de dados nas residências das pessoas (home office), causando incertezas de quais pessoas visualizam ou fotografam as telas, podendo até gerar interrupções de trabalhos em empresas com missões críticas.

Em organizações onde os recursos de trabalho remoto ainda não foram estabelecidos, os líderes precisam elaborar soluções provisórias a curto prazo, incluindo a identificação de requisitos de casos de uso, tais como mensagens instantâneas para comunicação em geral, soluções de compartilhamento/reunião de arquivos e acessos aos aplicativos corporativos como os sistemas informatizados, criar um comitê de Segurança da Informação para analisar os procedimentos internos; sem temerem a pulverização de informações que são de suas empresas.

Tecnologias como a Inteligência Artificial (IA) também podem ser exploradas para automatizar tarefas como a triagem de candidatos e o atendimento aos clientes, utilizando canais digitais, como videoconferência e transmissão ao vivo para atender aos vários cenários envolvendo mudanças de contratos e as vendas. O valor dos canais digitais aumenta à medida que as pessoas confiam mais nas plataformas online para seus suprimentos diários. As empresas podem aproveitar então os mercados online e as plataformas sociais, para compensar parte da perda de demanda na crise econômica em que nos encontramos. Eles podem configurar páginas/contas oficiais e integrar recursos para o e-commerce, tornando os produtos adaptados para torná-los vendáveis através da internet.

Para os colaboradores, os dados não podem ser confusos, de fontes não verificadas ou, pior, com a enorme falta de dados, que podem levar ao aumento da ansiedade e tornar as empresas despreparadas para retornar às operações normais quando a curva de contágio achatar mais. Acredita-se que essa ansiedade possa ser aliviada se as empresas puderem aproveitar os dados para apoiar uma melhor tomada de decisão e comunicar o progresso com mais eficiência aos seus colaboradores. Buscar fontes de governos e autoridades de saúde locais e internacionais como a Organização Mundial da Saúde (OMS), OPAS, MS, ANVISA são recomendados. Os líderes de comunicação corporativa e de RH podem estar envolvidos também para avaliar o conteúdo, interpretar e ajustar as políticas da empresa/negócio. As empresas devem criar um site, aplicativo ou linha direta para compartilhar essas informações regularmente, sendo que, no contexto atual, recomenda-se diariamente. Os colaboradores também podem usar essas plataformas para notificar a empresa sobre suas condições de saúde e procurar apoio emergencial e serviços de atendimento.

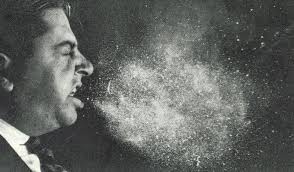

A conscientização faz parte da demanda de TI integrado com RH e Marketing para a segurança da informação, com foco em privacidade, para não vazar ou violar alguma informação de colaboradores contaminados (a pessoa é o vetor de risco – fica no computador a informação e sua exposição). Conectar através da rede social dos filhos, dar treinamento de segurança digital para a família (exemplo, senha do e-mail pessoal) para chegar no “emocional” do colaborador, que vai repetir na empresa esse comportamento, se não, podem chegar até a aplicação de multas devido a reputação da marca (de até 2% do faturamento das empresas (com valor máximo de até R$ 50 milhões).

Conte-nos se você tem esse “olhar” sobre os compartilhamentos de dados para os trabalhos em casa em meio a pandemia! Vocês ajustaram suas práticas com esse viés tecnológico à luz da segurança da informação (foco em comportamento) na área de alimentos? Preparados para a disrupção?

4 min leituraO título “Coronavírus e a LGPD incorporados na cultura das organizações” traz à tona uma reflexão de mudança abrupta. As pessoas tiveram que repentinamente, em suas casas, sem muito tempo […]