Todos os segmentos industriais vivem atualmente uma dinâmica de mudanças incrível, com a tecnologia crescendo em progressão geométrica (PG), muitas impulsionadas pelas novidades da quarta revolução industrial, como visto no artigo “O potencial da Indústria 4.0 favorecendo a segurança dos alimentos”. A cada dia surgem novas formas de produção, de comunicação, de controle, de análises, de monitoramentos, de rastreabilidade, etc, o que exige dos profissionais um elevado quociente de adaptabilidade.

Como se não bastasse isso tudo, 2020 está sendo marcado pela pandemia de Covid-19, que catalisou novas mudanças em tempo recorde e em escala global, sejam comportamentais ou nas formas de trabalharmos (operacionais), como, por exemplo, a necessidade de atividades, treinamentos e auditorias remotas.

Outro motivador de mudanças no segmento de alimentos e bebidas é impulsionado por diferentes grupos que representam nichos específicos, os chamados “Stakeholders do segmento de alimentos e suas expectativas”, e que influenciam os caminhos deste universo mercadológico, como a necessidade de sistemáticas para prevenir riscos de alergênicos, produtos para quem não pode consumir glúten, intolerantes à lactose, produtos para quem opta por livres de açúcar por questões estéticas ou de saúde, vegetarianos, veganos, questões étnicas como Kosher e Halal, clientes que buscam selos verdes de produção sustentável, etc.

Mas não são só estes fatores que impulsionam mudanças, há também o desejo dos consumidores por produtos cada vez mais saborosos, práticos, fáceis, prazerosos, atrativos, nutritivos, seguros, de shelf-life prolongada, o que é atendido pela indústria de alimentos e bebidas via inovação, e que conta num mercado globalizado associado com melhores estratégias logísticas com um infindável acesso a matérias primas e ingredientes diferentes, vindos dos cantos mais remotos do mundo e das origens mais distintas.

No meio disso tudo, temos então um tornado de mudanças todos os dias, e isto obviamente, impacta a segurança dos alimentos, os controles, os monitoramentos, as análises de riscos, os Planos de HACCP, as legislações a serem atendidas, etc.

Sem querer assustar ninguém, um estudo da IBM estima que nos próximos três anos, 120 milhões de pessoas nas 12 maiores economias do mundo possivelmente precisarão ser recolocadas por causa das inovações tecnológicas e a automação.

Quem faz trabalhos que máquinas podem fazer, sejam operacionais ou lidando com coleta de dados e interpretação de padrões e tomada de decisões que algoritmos e inteligência artificial sejam capazes de fazer, será substituído.

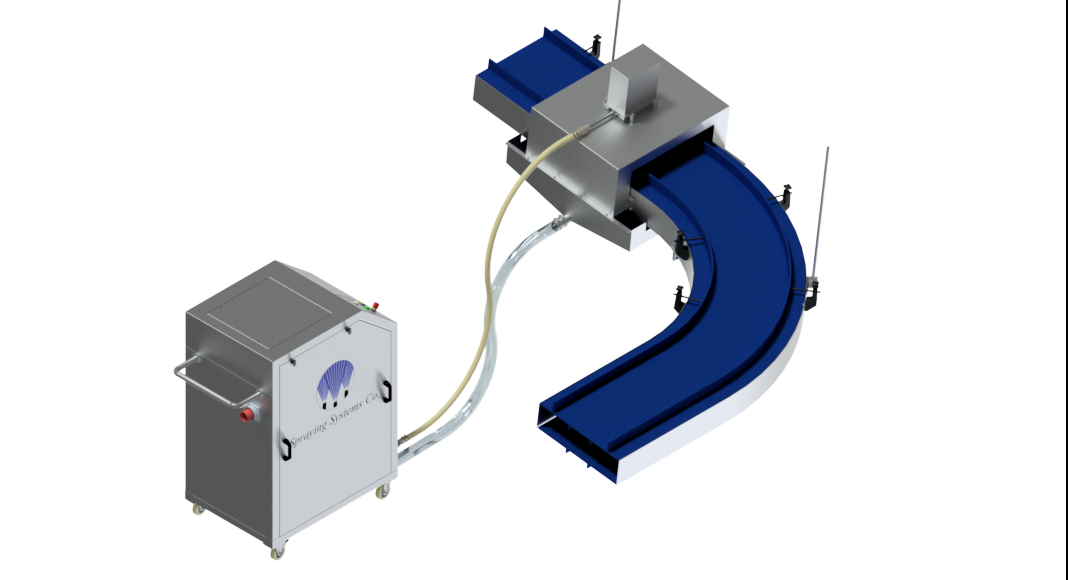

Fábricas inteiras já estão sendo conectadas ao mundo tecnológico como visto em “Inteligência das coisas aplicada à Segurança dos Alimentos”.

Isso tudo é inevitável, uma vez que é impossível conter o avanço da tecnologia, o que aliás é ótimo, pois trará mais segurança aos processos e produtos, portanto, um incremento às questões relacionadas com food safety. Este processo será capaz de baratear produtos, diminuir custos de não qualidade, evitar danos a consumidores, e mais que tudo, trazer confiança em toda a cadeia de suprimentos como foi tratado no artigo “Entendendo o blockchain na indústria de alimentos”.

Antes colocávamos máquinas para fazer aquilo que os homens não conseguiam, mas agora no meio destas mudanças, será a habilidade em saber fazer o que as máquinas não conseguem que vai gerar as melhores oportunidades no mercado de trabalho.

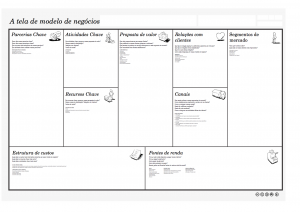

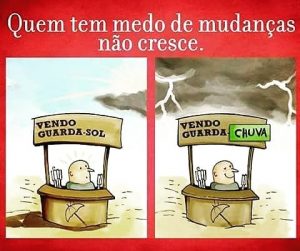

Mas é claro, também, que tantas mudanças propiciam novos negócios, diante de novos riscos e oportunidades, e ao mesmo tempo, tudo que é considerado vanguarda hoje se tornará obsoleto amanhã, e nesse cenário, uma habilidade torna-se primordial: “ADAPTAÇÃO A MUDANÇAS”.

No segmento de alimentos, então, isso é fundamental, uma vez que é utopia acreditar que se vá chegar a um Sistema de Gestão da Qualidade em Segurança de Alimentos perfeito, um momento no qual se possa dar ao luxo de dizer a frase “terminei!”, de ter um SGSA pronto, acabado e intocável, pois tudo muda e muda muito rápido.

Houve um tempo em que uma pessoa dotada do consagrado Quociente de Inteligência (QI) teria provavelmente grandes chances de sucesso com uma boa vantagem sobre os outros.

Depois se observou que nas relações de trabalho modernas e de negócios, não basta ter inteligência, é preciso saber se relacionar, lidar com pessoas, e para liderar times arrojados de sucesso, o Quociente Emocional (QE) passou a ser entendido com um grande diferencial.

Agora, as dinâmicas e interações provocadas pelas mudanças num mundo global e competitivo evidenciam que profissionais de sucesso precisam ter desenvolvido seu Quociente de Adaptabilidade (QA).

Adaptação requer saber interagir com um ambiente ao redor que constantemente é mutável. Mudam sistemas, mudam pessoas, mudam as expectativas que clientes têm de produtos e serviços o tempo todo; mudam perigos, riscos e ameaças, assim como as formas de negociar e até mesmo os códigos e padrões de comportamento.

É preciso saber tirar o melhor resultado possível de cenários desconhecidos, lidar com cenários desprovidos de nossos “marcadores” de segurança que se baseiam em encontrar situações familiares de nosso cotidiano que nos dão conforto.

E durante este processo, devemos potencializar as oportunidades enquanto se tomam medidas para prevenir, controlar ou mitigar os potenciais riscos nos processos que controlamos e nos produtos que enviamos ao mercado, sendo que muitos deles surgem inesperadamente.

Esta velocidade vertiginosa das mudanças no segmento de alimentos e bebidas, seja nos processos industriais ou nos negócios, está fazendo com que o QA seja tão importante ou mais que o QI e o QE.

Ter um QA desenvolvido significa:

- Ter o hábito permanente de aprender, por saber que é a única forma de não ser surpreendido bruscamente pelas mudanças, é constantemente desenvolver-se;

- Ler e se inteirar sobre todas as novidades que surgem em sua área de atuação, como, por exemplo, aqui no blog para quem é do segmento de alimentos e bebidas, ou seja, manter-se na frente;

- Desenvolver-se emocionalmente para diante de mudanças que nos tiram da zona de conforto, não “travar” e não se colocar em uma posição de “resistência”, mas observar o que a mudança requer de nós e dar o melhor;

- Apurar a curiosidade pessoal favorecendo a preferência pelas novidades em detrimento das rotinas;

- Se tornar um agente proativo que ajuda a conduzir processos de mudanças.

Absorva o fato de que a mudança é uma constante na vida, que mudanças ocorrerão sempre e cada vez mais rápido no ambiente de trabalho e de negócios, desenvolva a habilidade para lidar com isso aprimorando seu quociente de adaptabilidade e tudo ficará bem.

4 min leituraTodos os segmentos industriais vivem atualmente uma dinâmica de mudanças incrível, com a tecnologia crescendo em progressão geométrica (PG), muitas impulsionadas pelas novidades da quarta revolução industrial, como visto no […]