8 min leituraBiscoitos são parte da dieta dos brasileiros, que atualmente consomem cerca de 7 kg por habitante/ ano, sendo que o Brasil ocupa a 4º posição de maior vendedor mundial de biscoitos em toneladas, com registro de 1,27 milhões de toneladas comercializadas em 2019, segundo os dados da ABIMAPI.

O Sudeste, em 2019, foi responsável pelo maior consumo de biscoitos no Brasil, cerca de 46,5%, já que possui a maior população, quase 88 milhões de pessoas, e também a maior renda per capita do país, e o consumo de biscoitos é fortemente influenciado pelo poder aquisitivo das famílias.

Contudo, o consumo está em todas as regiões brasileiras, uns chamando de biscoitos e outros de bolachas, um tema bastante controverso.

A ascensão social da população está incentivando o consumo de biscoitos, inclusive com maior valor agregado, sendo que os biscoitos tidos como saudáveis também estão apresentando taxas de crescimento bastante expressivas, evidenciando uma oportunidade de expansão da produção.

No Brasil os tipos mais comuns de biscoitos podem ser divididos em Recheados, Crackers e Água e Sal, Wafers, Maria e Maisena, Secos e Doces, Amanteigados, Salgados e Rosquinhas.

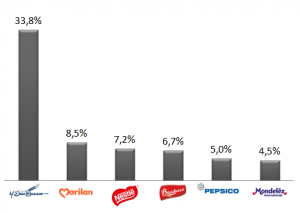

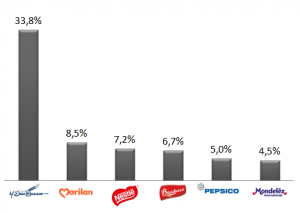

Entre os principais players, segundo dados da AC Nielsen ( Varejo + Cash Carry Ano de 2019), a M. Dias Branco segue disparada na frente com 33,8% da participação de mercado em termos de volume vendido, seguida pela Marilan com 8,5%, Nestlé com 7,2%, Bauduco com 6,7%, Pepsico com 5,0%, Mondelez com 4,5% e os demais 34,3% são divididos por diversos pequenos produtores, muitos regionais, de forma pulverizada.

O mundo dos biscoitos é um universo à parte dentro do segmento alimentício, no qual atuei por alguns anos, e por isso atrevo-me a dizer que é verdadeiramente apaixonante. Neste artigo divido um pouco da minha pequena experiência sobre os principais desafios cotidianos que vivenciei na área de segurança dos alimentos.

Biscoitos são alimentos que nasceram com o propósito de serem feitos para durar, eram levados para as guerras desde os romanos, também nos navios em grandes navegações, objetivando uma shelf-life maior, gerando um produto de alta conservação, por isso, normalmente não apresentam umidade maior que 4%, e baixa atividade de água, entre 0,1 e 0,3.

Isto logicamente implica em ambiente pouco favorável ao crescimento de microrganismos, em especial bactérias, podendo ocorrer eventualmente bolores, caso o controle do processo tenha sido negligenciado, permitindo que o produto saia do forno ainda com alta umidade.

É preciso considerar também que biscoitos são forneados por 3 – 6 minutos em média, numa temperatura entre 150 – 300°C, dependendo da zona do forno, condições que contribuem para inviabilizar a presença de microrganismos.

Por isto, biscoitos não estão associados a surtos de DTA, ou seja, Doença Transmitida por Alimento, causada pela ingestão de um alimento contaminado por um agente infeccioso específico, ou pela toxina por ele produzida, por meio da transmissão desse agente, ou de seu produto tóxico.

De uma forma geral, problemas microbiológicos não costumam ser o maior problema, mas sim os riscos associados com perigos físicos e químicos. A seguir, são apresentados alguns dos problemas mais comuns específicos deste segmento:

Riscos de metais em biscoitos moldados

Sistemas de moldagem são um dos mais interessantes e versáteis existentes em uma fábrica de biscoitos. Apesar de serem bastante simples, permitem uma grande variedade de formatos.

O rolo moldador ou estampo é formado normalmente por anéis em bronze, com diâmetro externo que pode variar de 260 a 400 mm, onde estão as matrizes ou postiços que irão determinar o aspecto visual do biscoito.

Aqui um risco possível consiste em cair algum pedaço de metal mais duro que o bronze antes do rolo, como por exemplo, um parafuso de aço inox, que então ficará preso parado entre o rolo e a esteira, e enquanto o rolo gira estará sendo “fresado”, fazendo com que lascas sejam formadas e se soltem, em tamanhos e formatos variados, inclusive podendo algumas serem perfuro-cortantes.

Além de toda manutenção preventiva que é requerida, tema já tradado no artigo TPM a serviço da segurança dos alimentos, uma boa prática é usar detectores de metal antes dos rolos moldadores para evitar este problema, protegendo os biscoitos e também os rolos que são peças caras.

Contudo, com o propósito de diminuir ainda mais a probabilidade de risco, muitas empresas também optam pela instalação de detectores de metal ao final dos fornos e/ ou antes do envase.

Riscos de metais em biscoitos processados por corte a fio/ arame

No corte a fio, a massa passa por dois rolos corrugados que giram no mesmo sentido e velocidade, empurrando-a contra uma matriz.

A seguir, a massa, saindo da matriz é extrusada de forma contínua, e a na sequência, é cortada por arames que a transpassam formando unidades, que são depositadas sobre a esteira do forno que passa logo abaixo.

Acontece eventualmente que, devido a estar tensionado e ser exaustivamente usado, este fio pode se romper. Por isso, a manutenção preventiva se faz evidentemente necessária, assim como a estimativa de horas de duração para troca preditiva. Contudo, ainda assim o risco existe e acontece o problema, e quando ocorre, pode gerar dezenas de pedaços de fio cortado que cairão na esteira, sobre as peças formadas, por exemplo roscas, e algum pedaço pode inclusive estar dentro de alguma delas.

Portanto, falamos de um risco grave, uma vez que estes pedaços de fio rebentados são como agulhas perfuro-cortantes, de forma que todo o raio abrangido pelo rompimento do fio deve ser segregado no momento de um incidente e tratado como produto não conforme.

Recomenda-se fortemente o uso de detectores de metal ou raio x ao final dos fornos antes do envase, ou mesmo detectores de metal para o produto em queda no caso do uso de envasadoras verticais, entes de caírem no pacote, que é a última etapa do processo.

Toda atenção deve ser dada a eventos de um fio/ arame estourar, para se certificar de que nenhum pedaço foi perdido. Uma boa prática é medir os pedaços encontrados e somá-los para ter certeza que coincidem com toda a dimensão do fio e se ter a certeza de que nada foi perdido.

Madeira

Paletes de madeira devem ser evitados dentro das operações em alimentos uma vez que carreiam sujeira e uma série de contaminantes como bolores, pragas, etc, devendo ser preferencialmente substituídos por paletes de plástico que são mais higiênicos, o que nem sempre é uma realidade possível para todas as empresas devido ao alto custo.

Além disso, há o risco também durante o transporte dos ingredientes como farinha e açúcar em toda a logística fora do processamento industrial, onde efetivamente o que se usa são paletes de madeira.

O grande ponto é que se inevitavelmente paletes de madeira são usados na logística e muitas vezes também dentro das operações industriais, nestes casos, necessariamente devem ser forrados com um algum material liso, como por exemplo, chapatex ou madeirite.

Isso se faz necessário, entre outros motivos, para evitar farpas, pois quando se puxa arrastando um saco de farinha ou de açúcar de um palete de madeira não forrado, ele pode arrastar estas farpas para dentro dos sacos, e ao adicionar a matéria-prima, junto se estará adicionando também um contaminante de madeira.

Obviamente há a necessidade de todo um cuidado especial com estes paletes de madeira e com os forros, para que sejam mantidos salubres, portanto limpos, higienizados, rotineiramente expurgados, sem odores, e claro, descartando os quebrados ou com farpas. Vale ressaltar que nas operações que fazem transporte dos grandes volumes de farinha e açúcar a granel, estes riscos são evitados.

Rancidez

A formação de odores e sabores estranhos em biscoitos normalmente se dá pela oxidação das gorduras, especialmente em biscoitos amanteigados, que chamamos de cookies no Brasil, ou nos recheios dos chamados recheados, em razão da rancidez, que é seguramente uma das reações mais importantes de deterioração nestes produtos.

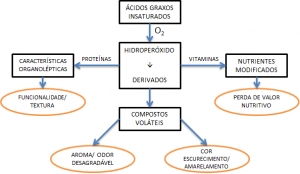

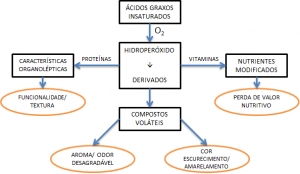

Existem basicamente dois tipos de rancidez, a hidrolítica e a oxidativa, sendo que a oxidativa é a mais comum em biscoitos, na qual os peróxidos formados nas reações de oxidação podem se ligar a um grande número de produtos instáveis, que destroem a molécula de ácido graxo, originando subprodutos que podem ser tóxicos e sempre de odor muito desagradável.

Ações podem ser realizadas com o objetivo de prevenir a oxidação das gorduras, por exemplo: caixas, latas e baldes devem ser armazenadas ao abrigo da luz solar direta, sob temperaturas amenas, ao abrigo da umidade, em embalagens íntegras e bem vedadas e com empilhamento adequado para não amassar.

Gorduras armazenadas a granel devem ser descarregadas pelo fundo e com o mínimo de turbulência do tanque para se evitar respingos e incorporação de ar, portanto, de oxigênio.

Cuidado com tubulações, especialmente após paradas de linha para manutenções ou feriados prolongados, onde gorduras possam ter ficado paradas, com contato com oxigênio, assim rancificando, de forma que ao voltar a operar a linha os primeiros lotes receberão na masseira uma gordura inapropriada que tem alta probabilidade de gerar o problema.

Os tanques devem ser de aço inox ou de aço carbono revestido com resina epóxi grau alimentício, sendo que é preciso evitar contato com materiais de cobre e ferro e suas ligas, inclusive em válvulas e tubulações, pois estes metais têm a propriedade de catalisar processos oxidativos.

Tampas devem ser herméticas para minimizar entrada de oxigênio. Como boa prática, o ideal é a proteção da gordura dentro do tanque com atmosfera modificada por nitrogênio evitando assim a presença do oxigênio.

A gordura deve ficar sob temperatura adequada em tanque isotérmico ou aquecida em torno de 5ºC acima do Ponto de Fusão, lembrando que se solidificada não será bombeada, ou criará caminhos preferenciais da parte líquida.

A base dos tanques de armazenamento deve ser inclinada para total esgotamento no esvaziamento, obviamente com um desenho sanitário para facilitar a limpeza, existindo periódicas rotinas de limpeza e higienização.

Carunchos

Em biscoitos também são muito comuns problemas com carunchos, que não são necessariamente um risco à saúde dos consumidores, mas que causam uma séria de problemas em termos de qualidade percebida e imagem das marcas, tema que sugiro ao leitor aprofundar no artigo Um panorama geral sobre pragas de grãos.

Outros riscos importantes

Evidente que existem muitos outros riscos que devem ser considerados numa planta industrial que processa biscoitos. Este artigo traz apenas os casos mais “pitorescos e específicos”.

Contudo, sempre lembre dos cuidados para evitar a contaminação cruzada com alergênicos, especialmente em linhas que produzem biscoitos variados sem que existam linhas dedicadas a produtos que contenham ovos, leite, derivados de soja, de amêndoas ou amendoim, todos inclusive, ingredientes bem comuns no segmento de biscoitos. Este tema já foi bastante tratado aqui no blog em artigos como:

- Alergênicos em alimentos dentro do panorama regulatório e da segurança dos alimentos;

- Controle de alergênicos e os desafios da indústria de alimentos que ainda persistem;

- Programa de gerenciamento de riscos de alergênicos… Já fez o seu?;

- Como realizar um bom gerenciamento de alergênicos em alimentos;

- O FDA considera coco alergênico?

Lembre também dos cuidados com plásticos rígidos, cerâmicas e vidros, temas também já tratados aqui no blog nos artigos:

- Política de vidros: alternativas para substituição ou controle;

- Mapeamento visual de trinca e ou quebra de vidro, acrílico e plástico rígido: uma visão prática;

- Lista de verificação de inspeção de vidros e registro de quebra;

- Política de vidros e plásticos duros, por onde começar?;

- Política de Vidros ao Vivo.

Por fim, despeço-me dos amigos biscoiteiros. Compartilhamos esta paixão, espero que tenham gostado do artigo, Façam comentários para dividirmos experiência, relatando se já vivenciaram estes problemas ou outros e como agiram.

Referência:

|

BERTOLINO, Marco Túlio e BRAGA, Alexandre. Handbook do Biscoiteiro: Ciência e Tecnologia para fabricação de biscoitos, Ed. VARELLA, 2017. |

Visualização da postagem 5.947

8 min leituraBiscoitos são parte da dieta dos brasileiros, que atualmente consomem cerca de 7 kg por habitante/ ano, sendo que o Brasil ocupa a 4º posição de maior vendedor mundial de […]