4 min leituraMatérias estranhas rígidas podem ser introduzidas na cadeia produtiva de alimentos a qualquer momento, começando pela fonte primária no campo. Podem também ser inerentes ao produto, como os caroços na indústria de processamento de doces e geleias ou um osso ou dente de uma carcaça no segmento frigorífico. Existem ainda muitas outras fontes:

- Pedras e sujeira comumente encontradas em frutas, legumes e outros alimentos que são cultivados perto do solo;

- Metal comumente associado a atividades de manutenção ou processamento, como operações de corte, fatiamento, laminação, moagem, extrusão ou mistura, bem como materiais de embalagem ou recipientes, como fragmentos de metal, grampos e pregos;

- Partes de ferramentas inapropriadas como visto no artigo Perigos físicos e o uso de estiletes na indústria de embalagens e de alimento;

- Joias, adornos e itens pessoais resultantes de más práticas de manipulação;

- Plásticos rígidos ou outros contaminantes de materiais de embalagem, recipientes ou ambiente de processamento;

- Lascas de madeira de paletes ou material de embalagem;

- Descamação da tinta de estruturas ou equipamentos suspensos.

Veja um pouco mais sobre perigos físicos no artigo Perigos Físicos na mira da indústria de alimentos.

A RDC 14/2015, que trata de limites de tolerância para matérias estranhas em alimentos, acabou de ser revogada. Agora está valendo a RDC 623/2022 (se quiser saber o que mudou clique aqui).

Segundo esta Resolução, entre outros contaminantes, são consideradas matérias estranhas aquelas indicativas de riscos à saúde humana capazes de causar danos ao consumidor, abrangendo objetos rígidos.

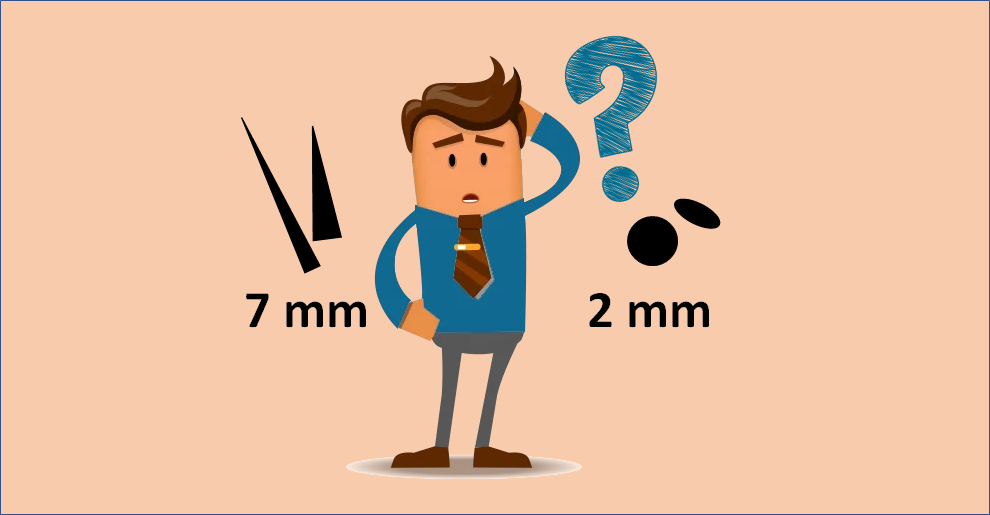

Contudo, na atual resolução e na anterior que foi revogada, os limites dimensionais para objetos rígidos permanecem os mesmos, conforme apresentado na seguinte tabela:

| DIMENSÃO |

TIPOS DE OBJETOS RÍGIDOS |

| Iguais ou maiores que 7 mm na maior dimensão. |

Objetos rígidos, pontiagudos e ou cortantes que podem causar lesões no consumidor, como fragmentos de osso ou de metal, lasca de madeira e plástico rígido. |

| Iguais ou maiores que 2 mm na maior dimensão. |

Objetos rígidos que podem causar lesões no consumidor, como pedra, metal, dentes, caroço inteiro ou fragmentado. |

Quando leio e releio estes limites, confesso que eles não fazem muito sentido lógico no meu entendimento, mas posso estar errado e se um leitor ou alguém que participou da elaboração desta RDC souber me explicar num comentário, agradecerei.

Explicando meu ponto de vista

Objetos pontiagudos e/ ou cortantes, portanto perfurocortantes, são capazes de causar sérios danos, podendo perfurar e cortar a boca de um consumidor. Se forem engolidos, poderão causar danos ainda mais sérios como uma perfuração no esôfago, estômago, intestino ou reto, mas para este tipo de corpo rígido o limite na RDC é mais tolerante, sendo determinado um valor igual ou maior que 7 mm.

Neste caso dos perfurocortantes, podemos exemplificar com pedaços de fio partidos de sistemas de corte a fio, metal fresado de rolos moldadores ou de pás de mistura esbarrando em tanques ou reatores, pequenos parafusos, farpas de paletes, resíduos diversos de manutenção industrial etc.

Já para objetos rígidos não perfurocortantes, o limite é mais rígido, determinado como igual ou maior que 2 mm. Não que estes não sejam um problema, pois são, podendo, por exemplo, fazer um consumidor quebrar um dente ao morder um material duro ou levar a um engasgamento.

Aqui podemos exemplificar com carepas metálicas, pingos de solda, bilhas de rolamento, porcas, pedrinhas, o dente de uma cabeça de porco, caroços duros de frutas etc.

É preciso considerar que a maioria dos corpos estranhos que não sejam perfurocortantes, se engolidos podem ser expelidos sem tratamento, mas alguns, justamente pelo risco de causar danos como é o caso dos perfurocortantes, precisam ser removidos por endoscopia, por cirurgia ou manualmente.

Justamente esse é o ponto que não faz muito sentido no meu entendimento: o limite para corpos estranhos perfurocortantes que possuem um maior potencial de dano ao consumidor é mais tolerante do que para os corpos rígidos com menor potencial.

Matérias estranhas rígidas, além de um problema no que se refere à saúde dos consumidores podem também ser uma dor de cabeça para as organizações trazendo prejuízos econômicos, tema tratado no artigo Corpos estranhos em alimento geram dano moral mesmo sem ingestão.

Nesta perspectiva, os limites estabelecidos pela norma tornam-se ainda mais sem sentido. Imagine-se diante de uma reclamação de consumidor ou na frente de um juiz num eventual processo. Qual seria a real viabilidade de aceitarem a explicação de que um corpo estranho pontiagudo que perfurou a boca de um consumidor está dentro do limite legal aceitável por ter 5 ou 6 mm, uma vez que a RDC dá como limite 7 mm para perfurocortantes?

Há outras inconscistências. Veja que se uma empadinha contiver um caroço de azeitona perdido, isso seria um problema, pois tem mais do que 2 mm. Já um pedaço de fio de aço de 6 mm parecendo uma agulha, caracterizando um perfurocortante, estaria dentro do limite permitido pelo regulamento.

Talvez esta nova RDC devesse ter tratado separadamente tipos de matérias estranhas rígidas, categorizando em metais (perfurocortantes ou não), caroços, madeira, plásticos rígidos, dentes e ossos, pedras etc. Em cada caso, deveriam ser definidos os limites dimensionais, considerando os potenciais impactos de cada um destes materiais na saúde dos consumidores, as particularidades dos processos onde tais riscos são gerados, e também a capacidade de ação preventiva das tecnologias existentes para um efetivo controle.

Na prática, tenho observado que muitos profissionais ignoram o limite de 7 mm usando como referência 2 mm. Afinal, quando se analisam perigos de corpos rígidos, é improvável que se possa predizer se serão perfurocortantes ou não, e claro, por um princípio de proteção ao consumidor, se opta pelo limite mais restritivo.

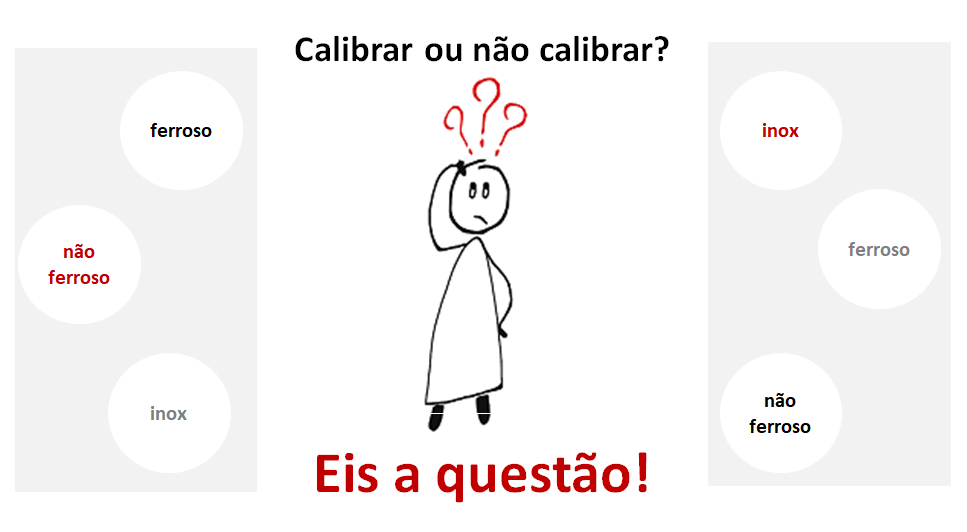

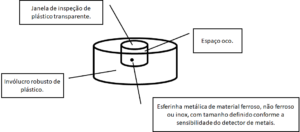

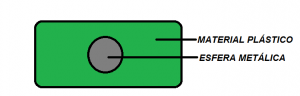

Então, na adoção de sistemáticas de controles, exemplificando com a utilização de uma peneira para conter perigos de objetos rígidos, opta-se por uma malha ou chapa perfurada de no máximo 2 mm. Analogamente, ao se colocar um detector de metais numa linha industrial, opta-se por um que seja capaz de detectar corpos de prova de materiais ferrosos, não ferrosos e inox de no máximo 2 mm.

Por isso, se há riscos de contaminação com corpos rígidos, independentemente da dimensão, é preciso tomar ações preventivas para que eles não cheguem até os alimentos (tema dos artigos Tudo o que você sempre quis saber sobre medidas de controles de perigos à segurança dos alimentos – Perigos físicos e TPM a serviço da segurança dos alimentos, que aborda o assunto objetivando evitar estes perigos durante atividades de manutenção).

Se concordou, discordou ou se tem uma explicação boa para estes limites da RDC, deixe aqui seu comentário!

Leia também:

4 min leituraMatérias estranhas rígidas podem ser introduzidas na cadeia produtiva de alimentos a qualquer momento, começando pela fonte primária no campo. Podem também ser inerentes ao produto, como os caroços na […]