5 min leituraAfinal, reduzir o tempo de higienização, sanitização, limpeza compromete a segurança dos alimentos?

Com certeza, você que trabalha em uma empresa alimentícia já foi questionado sobre o tempo de higienização na indústria. Questões como esta estão presentes na rotina do time de qualidade, pois envolvem tempo e produtividade. Decidi então compartilhar neste post algumas experiências e visões sobre melhorias em processos.

Entendendo a redução de custos

Produtividade e lucro estão entre os principais objetivos de uma empresa. É preciso gerar lucratividade para que o negócio seja autossustentável.

Há uma equação para isso:

LUCRO = PREÇO – CUSTOS

E o que ela significa?

O PREÇO de um produto na maioria das vezes está estabelecido pelo mercado e concorrência. Para o LUCRO esperado também existe uma expectativa de valores a serem gerados para o negócio prosperar. Veja que nesta fórmula a empresa precisa, portanto, olhar internamente e diminuir os CUSTOS, pois se estes não diminuem, o lucro diminui e consequentemente teremos alta nos preços para compensar essa equação.

Aumentar os preços não é a melhor das soluções quando uma empresa está “rasgando dinheiro” internamente em processos mal definidos, altas perdas de produto, retrabalhos excessivos, má gestão de tempo.

Custos e riscos na indústria de alimentos

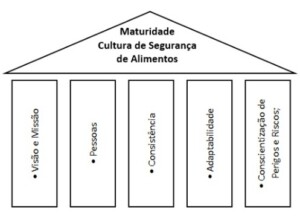

De um lado temos a visão de que sem o lucro a empresa não sobrevive, do outro temos os valores e a cultura de qualidade que são norteadores. Então, até que ponto podemos ir na redução dos custos? Qual o limite entre eliminar um processo e não comprometer a qualidade e segurança do alimento?

Este é o tema deste post: reduzir o tempo de limpeza pode comprometer a segurança dos alimentos?

Em melhoria contínua, uma prática é analisar as atividades que agregam e as que não agregam “valor” no processo de conversão de um material para um produto acabado.

Ainda dentro da melhoria contínua, busca-se aumentar a produtividade das linhas e processos e naturalmente algumas etapas podem ser reduzidas ou até eliminadas, mas para isso existem muitos estudos, ferramentas, muitas idas ao “Gemba” (local onde as coisas acontecem) e claro, a validação.

Eu quero abordar de forma global qualquer situação de redução de tempo que possa ocorrer ou ser demandada na indústria alimentícia e que deva ser feita com muita cautela para que não tenhamos um risco à segurança dos alimentos.

Nas empresas de hoje, será a limpeza realmente um gargalo? Será que é somente na limpeza que se perde tempo e produtividade?

Existem diversos processos em uma indústria que podem comprometer a produtividade de uma linha, como por exemplo:

- Um leiaute mal distribuído gerando movimentações desnecessárias entre pontos distantes, paradas por atraso no abastecimento;

- A falta da manutenção, gerando desgastes prematuros de equipamentos e quebras inesperadas;

- Desregulagem da enchedora gerando consequentemente retrabalhos por um volume/ peso baixo;

- Falta de lubrificação comprometendo a máxima velocidade da empacotadora.

Há uma série muito vasta de possibilidades que afetam os processos e que, se solucionadas, já trariam muito mais produtividade, mas vamos nos ater apenas ao setup de limpeza. É muito comum nas indústrias alimentícias setups de produção e paradas programadas para grandes limpezas, com isso os times de melhoria buscam também encontrar formas de otimizar esse tempo.

Existem o SMED, VSM, Changeover, Cronoanalise, entre outras diversas metodologias e ferramentas dentro do universo de melhoria contínua com o objetivo de reduzir tempos, perdas, trocas, atividades que não agregam valor ao produto, processo.

Mas entenda:

Reduzir o tempo de limpeza não é simplesmente deixar de limpar. É preciso estar atento e não basta simplesmente “cortar ou reduzir” uma etapa.

Tenha em mente que cortar uma limpeza pode expor o alimento a contaminações microbiológicas por incrustações, reduzir um tempo de enxágue pode expor o alimento a contaminações químicas do próprio produto de limpeza mal retirado e eliminar uma inspeção de partida após setup pode expor o alimento a contaminações físicas de um parafuso solto.

Os membros de melhoria e qualidade precisam acompanhar de perto as atividades de limpeza e observar em campo o que está acontecendo, que processos são realizados, lembrando que seres humanos não são robôs com cargas horárias precisas e inclusive existe o fator fadiga, que deve ser incluído em análises de tempos e métodos.

A demora no tempo de limpeza muitas vezes não está no passo a passo da limpeza, não está na quantidade de coisas a serem limpas ou no tempo que o colaborador precisa esfregar uma peça, não está nos “15 minutos” de ação do produto químico ou nos “5 minutos” de enxágue. Na maioria das vezes o atraso está:

- Em uma bomba cavitando ou mal dimensionada fazendo uma limpeza CIP demorar 15% a mais no tempo de limpeza padrão;

- Em utensílios de limpeza avariados prejudicando a performance da limpeza, exigindo mais esforço do colaborador, mais do que os “15 minutos” definidos no procedimento;

- Na falta de um tipo do produto químico adequado a cada incrustação encontrada;

- No piso desnivelado fazendo a água escorrer para todos os lados menos para o ralo;

- Na condição do equipamento que não possui design sanitário dificultando a limpeza;

- Na acessibilidade ao desmonte de peças com parafusos despadronizados e de todos os tipos de formato e tamanho exigindo diversas chaves e ferramentas;

- Na falta das ferramentas de desmonte que poderiam ser substituídas por engates rápidos;

- Na falta de manutenção adequada, lubrificante escorrendo e em excesso no equipamento, fuligem e metais de equipamento “raspando”;

- No tempo que o colaborador precisa aguardar os produtos químicos serem pesados e liberados para início da limpeza;

- Na falta de mão de obra para realizar limpezas em todos os pontos da linha;

- No direcionamento de parte do time que estaria fazendo limpeza para realizar retrabalhos;

- Na falta de pontos de água acessíveis, falta de mangueiras no tamanho adequado;

- Nas vedações inadequadas e ressecadas, dando passagem entre as tubulações;

Veja que nos exemplos acima não contestei o que era para ser limpo ou o tempo estipulado no procedimento. Não foram eliminadas etapas de limpeza, pelo contrário, justamente olhei como o padrão deveria ocorrer e naturalmente surgiu uma série de problemas que comprometiam seguir com o padrão de limpeza validado e que, se solucionados, já trariam resultados positivos no tempo de troca de uma linha.

Validação

E falando em validação, para qualquer mudança no processo de limpeza vejo a necessidade de uma validação que ateste que a mudança foi efetiva através de análises sensoriais, físico-químicas e microbiológicas e além destas uma análise crítica por profissionais especializados em limpeza e microbiologia.

A tubulação pode até estar limpa hoje, mas após semanas em produção e na nova condição de limpeza, será que não podem estar expostas a formação de biofilmes e incrustações?

Concluo dizendo que qualquer melhoria deve partir da fórmula Custo/Benefício e muitas vezes a contaminação do produto pode não “pagar” a mudança realizada e o tempo reduzido.

Leia também:

Monitoramento e validação de limpeza usando bioluminescência na indústria de bebidas

4 Dicas para limpeza a seco em indústrias de alimentos

O que as normas de certificação em segurança dos alimentos requerem para limpeza CIP?

Qual a relação entre o uso correto de utensílios de limpeza e a produção de alimentos seguros?

5 min leituraAfinal, reduzir o tempo de higienização, sanitização, limpeza compromete a segurança dos alimentos? Com certeza, você que trabalha em uma empresa alimentícia já foi questionado sobre o tempo de higienização […]