Introdução

O frango brasileiro atingiu excelentes diferenciais sendo reconhecido internacionalmente e um dos produtos brasileiros mais concorridos do mercado mundial. Isto é possível devido à combinação da tecnologia de ambiência, genética, alimentação à base de milho e soja produzidos no Brasil, e o sistema de integração produtores – frigoríficos.

As práticas de bem estar animal (BEA) são um dos pilares da avicultura moderna, afinal o mundo está preocupado com as reais condições de criação destes animais. Entende-se que quanto melhores forem as condições de criação, melhor será o desempenho zootécnico dos animais. Mas e quanto à segurança de alimentos?

Bem-estar Animal

Em 1992 a FAWC (FARM ANIMAL WELFARE COUNCIL) desenvolveu as chamadas “cinco liberdades”, sendo utilizadas como base para assegurar o bem estar dos animais.

- Livres de medo e angústia: Todos que manejem as aves necessitam ter conhecimentos básicos do comportamento animal para evitar o estresse das mesmas;

- Livres de dor, sofrimento e doenças: Os animais devem ser protegidos de injúrias e elementos que possam causar dor ou que atentem contra a saúde. O ambiente onde as aves são criadas deve ser manejado para promover boa saúde e estas devem receber atenção técnica rápida quando for necessário;

- Livres fome e sede: A dieta deve ser satisfatória, apropriada e segura. A competitividade durante a alimentação deverá ser minimizada pela oferta de espaços, suficiente para comer e beber. Os animais devem ter acesso à água potável e limpa;

- Livres de desconforto: O ambiente deve ser projetado considerando-se as necessidades das aves, de forma que seja fornecida proteção às mesmas, bem como prevenção de incômodos físicos e térmicos;

- Livres para expressar seu comportamento normal: Deve ser oferecido espaço suficiente e instalações apropriadas. As instalações não devem alterar a natureza das aves, sendo compatível com a saúde e o bem-estar das mesmas.

Do ponto de vista sanitário é possível avaliar o seguinte …

1 – Livres de medo e angústia

O momento da apanha tem grande influência sobre o aspecto qualitativo-sanitário da carne. Durante este momento é recomendada a construção de uma limitação de espaço para locomoção das aves a fim de que as mesmas não permaneçam agitadas e minimize por sua vez lesões e traumas (Figura 1).

Figura 1: Apanha de frangos manualmente. Observar a posição das caixas que limitam o espaço de locomoção das aves

Fonte: Arquivo Pessoal

O funcionário da apanha não pode capturá-las pelo pescoço, pernas ou asas. As aves devem ser pegas pelo dorso, usando as duas mãos e pressionando as asas contra o corpo (Figura 2). Os animais devem ser contidos de maneira confortável, evitando que os mesmos se debatam. A apanha pelo dorso oferece maior proteção, causa menos estresse e reduz os riscos de fraturas nas aves, resultando em uma menor condenação de carcaça.

Figura 2: Apanha pelo dorso (manejo correto)

Fonte: Google Imagens

As aves devem ser colocadas dentro das caixas de transporte da forma mais cuidadosa possível e isso requer um corpo técnico bem treinado. A densidade das caixas também deve ser considerada, pois caso contrário as aves sofrerão estresse térmico.

2 – Livres de dor, sofrimento e doenças

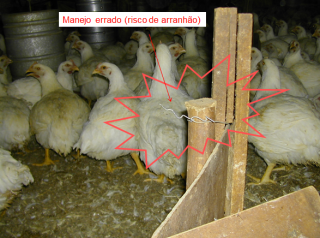

A criação das aves deve possuir condições que respeitem o ambiente ideal para seu desenvolvimento sem dor e sofrimento. Essas condições incluem, por exemplo, fornecer uma cama fofa e um galpão ausente de objetos perfuro-cortantes como pregos, cacos de vidro, arames a fim de evitar lesões das aves (Figura 3).

Figura 3: Arame dentro do galpão podendo propiciar dor e sofrimento às aves

Fonte: Arquivo Pessoal

3 – Livres de fome e sede

Os comedouros e bebedouros devem estar ajustados à altura da inserção cranial do peito dos animais a fim de que tenham condições de apreensão da comida e bebida. A água, por exemplo, deve ser fresca, com temperatura abaixo de 24 graus Celsius, hiperclorada e ausente de matéria orgânica. Temperaturas elevadas da água diminui sua ingesta e proporciona desidratação, queda de peso e imunidade dos animais.

Figura 4: Temperatura da água em 27,0 graus Celsius que propicia a diminuição da ingesta

Fonte: Arquivo Pessoal

4 – Livres de desconforto

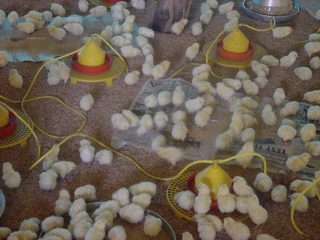

Em relação ao calor, os pintos são animais pecilotérmicos, ou seja, não têm capacidade de regular a temperatura corporal própria, tendo a temperatura do corpo igual a do ambiente. Quando crescem, o sistema termorregular se desenvolve e passam a ser animais homeotérmicos, quando mantêm a temperatura do corpo constante, independente da temperatura do ambiente. Para os pintinhos, o ambiente quente é fundamental para a sobrevivência, eles devem ficar juntos e bem aquecidos (Figura 5).

Figura 5: Pintinhos em um ambiente confortável termicamente. Notar que estão comendo e bebendo e não estão nem muito amontoados (caracteriza frio) e nem muito espalhados (caracteriza calor)

Fonte: Arquivo Pessoal

5 – Livres para expressar seu comportamento normal

A densidade do galpão é algo a ser levado muito a sério, uma vez que repercute na produtividade das aves, além do aspecto sanitário (Figura 6). Elevada densidade proporciona estresse térmico e desenvolvimento de doenças como, por exemplo, aerossaculite (inflamação dos sacos aéreos).

Figura 6: A densidade segundo Diretiva Europeia é de 30kg/m2. Se forem cumpridas certas exigências, pode ir para 38 kg/m2

Fonte: Arquivo Pessoal.

Consequências

Em todos os casos de falhas de BEA, animais que não vêm a óbito, crescem em subdesenvolvimento, não atingindo seu potencial zootécnico máximo e por vezes, adoecendo em detrimento a baixa imunidade. Uma vez com baixa imunidade, o animal adquire doenças de importância à saúde animal ou humana.

Outra situação é que em virtude dos casos de arranhaduras de pele podem-se desenvolver patologias inflamatórias, associadas a microrganismos, como é o caso da celulite (Figura 7), que em análise bacteriológica demonstra a presença majoritária da bactéria E. coli.

Figura 7: Presença de placa caseosa subcutânea amarelada, isto é, celulite

Fonte: Arquivo Pessoal

A carne DFD (Dark, Firm, Dry) em frangos também está associada ao estresse físico ou emocional, que causa depleção do glicogênio muscular, interrupção da glicólise post-mortem e consequente elevação do pH final (em torno de 6,05). Esse pH é favorável ao crescimento microbiano.

De acordo com Banwart (1989) existem valores mínimos, máximos e ótimos de pH para multiplicação de alguns microrganismos, tais como:

[table id=20 /]

Levando-se em consideração fatores intrínsecos e extrínsecos dos alimentos para o desenvolvimento microbiano, carnes com condições anormais de pH, como produtos DFD, favorecem o desenvolvimento de microrganismos deteriorantes, diminuindo a vida de prateleira dos alimentos (shelf life), como de microrganismos patogênicos, atentando contra a vida do consumidor.

Conclusão

Respeitar o BEA não é somente uma questão humanitária ou simplesmente para atender à legislação vigente, mas também algo que tange à esfera da Segurança dos Alimentos.

Referências Bibliográficas

BANWART, G.J. Basic Food Microbiology. 2nd ed. Van Nostrand Reinhold New York, p. 371-392, 1989.

FARM ANIMAL WELFARE COUNCIL–FAWC. Five Freedoms. 1992. Disponível em: https://www.gov.uk/government/groups/farm-animal-welfare-committee-fawc. Acesso em: 03 de outubro de 2016.

OIE. Organização mundial de saúde animal. Código sanitário dos animais terrestres. 2013. Disponível em: http://www.oie.int/international-standard-setting/terrestrial-code/access-online/. Acesso em: 03 de outubro de 2016.

5 min leituraIntrodução O frango brasileiro atingiu excelentes diferenciais sendo reconhecido internacionalmente e um dos produtos brasileiros mais concorridos do mercado mundial. Isto é possível devido à combinação da tecnologia de ambiência, […]