13 min leituraA comercialização de queijos artesanais feitos de leite cru (QALC) é permitida em algumas partes do mundo, incluindo o Brasil, mas existem diversos riscos microbiológicos relacionados ao consumo deste alimento que têm sido sistematicamente negligenciados.

No Brasil, mesmo com todos os esforços dos órgãos fiscais, ainda se observam muitos desafios, especialmente no que diz respeito à produção de forma segura deste produto. Neste sentido, é importante destacar alguns pontos que permanecem em discussão como: i) quais os patógenos mais prevalentes nos QALC e os fatores de risco para a sua presença neste alimento, ii) qual a distribuição espacial dos mesmos, iii) se existe um tempo de maturação que torna o QALC inócuo ao consumidor para os patógenos mais prevalentes, e iv) os principais pontos críticos de controle a serem focados por programas de boas práticas agropecuárias (BPA) e de fabricação (BPF) para a produção deste tipo de alimento.

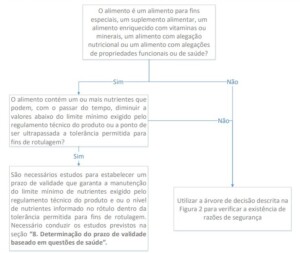

Em Minas Gerais (MG), os modos de fazer QALC foram considerados como patrimônio histórico imaterial da humanidade pelo Instituto do Patrimônio Histórico e Artístico Nacional – IPHAN, tendo duas regiões conquistado selos de indicações geográficas (IG): Canastra e Serro. Entretanto, com a publicação da Instrução Normativa nº 30, de 07/08/2013 que, no art.1º, “permite que os queijos artesanais tradicionalmente elaborados a partir de leite cru sejam maturados por um período inferior a 60 (sessenta) dias, quando estudos técnico-científicos comprovarem que a redução do período de maturação não comprometa a qualidade e a inocuidade do produto”, diversas outras regiões começaram a demandar estes estudos, no sentido de reduzir os tempos de maturação e facilitar a comercialização de QALC. Uma crítica que se faz a estes estudos nacionais é que, em sua maioria, têm se baseado em uma amostragem com número limitado de agroindústrias rurais produtoras de QALC (sete ou oito), e comumente são selecionadas aquelas com melhores BPAs e BPFs, que em geral não representam a realidade de produção artesanal de cada uma das regiões.

Este registro de IG tem sido demandado por diversas regiões produtoras de queijos artesanais, tanto de Minas Gerais como de diversos outros estados. Segundo a Coordenação de Incentivo à Indicação Geográfica de Produtos Agropecuários da Secretaria de Desenvolvimento Agropecuário e Cooperativismo (CIG/SDC) do Ministério da Agricultura Pecuária e Abastecimento (MAPA), tal registro é um reconhecimento da notoriedade, reputação, valor intrínseco e identidade do produto, além de proteger seu nome geográfico e distingui-lo de similares disponíveis no mercado. Por outro lado, devido a questões inerentes à segurança do consumidor, alguns integrantes do próprio MAPA e de outros órgãos de defesa vêm demonstrando preocupação com a produção de QALC, uma vez que essa prática, planejada inicialmente como uma exceção à regra da pasteurização, para atender nichos específicos de produção e mercado, vem se tornando, no entanto, uma regra utilizada com frequência por regiões produtoras de QALC do país inteiro. Dessa forma, até mesmo regiões que não tinham tradição de produção de QALC estão procurando implantá-la.

Diante do exposto, surge uma questão essencial: quais os perigos microbiológicos principais e os riscos inerentes à saúde do consumidor de um QALC?

Patógenos em QALC produzidos fora do Brasil e surtos humanos

A taxa de surtos causados pelo consumo de leite não pasteurizado (muitas vezes chamado de leite cru) e seus derivados foi 150 vezes maior do que os surtos associados ao leite pasteurizado, de acordo com um estudo do Centro de Controle e Prevenção de Doenças (CDC) dos Estados Unidos da América (EUA). Essa revisão que abrangeu 13 anos também revelou que os estados onde a venda de leite cru era considerada legal tinham mais que o dobro da taxa de surtos dos estados onde era ilegal. Os produtos fabricados com leite cru citados nessa revisão incluíram queijo e iogurte (Langer et al., 2012).

O número de surtos nos EUA causados pelo consumo de leite e derivados não pasteurizados aumentou de 30, durante 2007–2009, para 51, durante o período de 2010 a 2012. A maioria dos surtos foi causada por Campylobacter spp. (77%) e por lácteos não pasteurizados adquiridos de estados em que a venda deste alimento era considerada legal (81%). Durante 2007–2012, um total de 81 surtos associados a lácteos não pasteurizados foi relatado em 26 estados, os quais resultaram em 979 doentes e 73 hospitalizações. Dos 78 surtos com um único agente etiológico, Campylobacter spp. foi o patógeno mais comum, causando 81% (62/78) dos surtos, seguido por Escherichia coli produtora de toxina Shiga (17%, 13/78), Salmonella enterica sorotipo Typhimurium (3%, 2/78) e Coxiella burnetii (1%, 1/78) (Mungai et al., 2015).

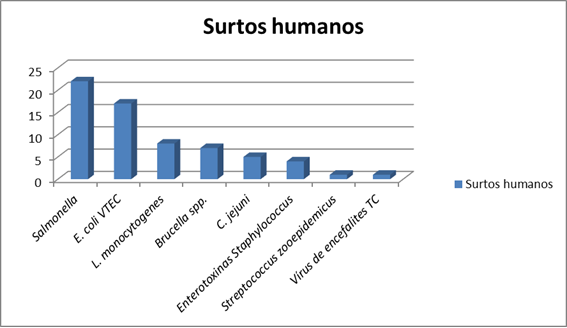

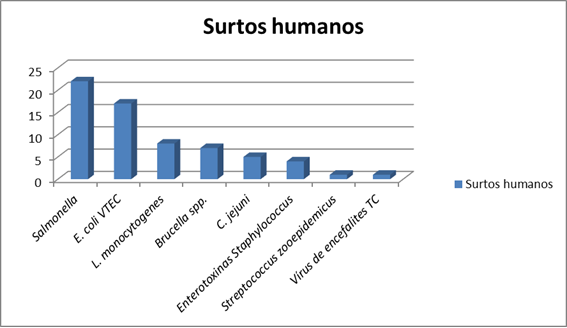

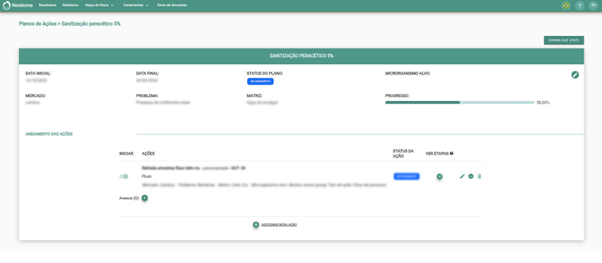

Uma ampla revisão concentrou informações sobre os perigos microbiológicos presentes em produtos lácteos fabricados com leite cru, em particular queijo, manteiga, creme e leitelho, em diversas regiões do continente europeu, além dos Estados Unidos e Canadá. Nessa revisão, Verraes et al. (2015) apresentam os principais perigos microbiológicos dos queijos produzidos com leite cru (especialmente queijos macios e frescos), confirmando que a maioria está associada à contaminação por Listeria monocytogenes, E. coli produtora de verocitotoxina (VTEC), Staphylococcus enterotoxigênicos, Salmonella spp. e Campylobacter spp. Em adição, também foi possível identificar, em áreas endêmicas, produtos lácteos de leite cru contaminados com Brucella spp. e Mycobacterium bovis. Uma lista não exaustiva de 64 surtos humanos associados ao consumo de produtos lácteos feitos de leite cru foi analisada nessas mesmas regiões. Todos os surtos, exceto um, foram associados ao consumo de QALC. Um surto foi atribuído ao consumo de creme de leite cru, sendo nenhum deles atribuído à manteiga de leite cru ou ao leitelho. Os patógenos mais comumente encontrados nesses 64 surtos envolvendo humanos são apresentados na Figura 1. Importante ressaltar que um surto em humanos causado por Brucella spp. foi associado a QALC maturado por mais de 90 dias (Galbraith et al., 1969).

Figura 1. Surtos de doenças transmitidas por alimentos associados ao consumo de leite cru ou seus derivados não pasteurizados, especialmente queijos, na Europa, EUA e Canadá. VTEC, vetotoxigênicas; TC, transmitidos por carrapatos. (Fonte: Verraes et al. 2015)

Patógenos em QALC do Brasil e surtos associados ao seu consumo

A vigilância de doenças de origem alimentar, também chamadas de transmitidas por alimentos (DTA), teve início no Brasil em 1999. No período de 2000-2021, leite e derivados foi o quinto grupo de alimentos mais implicado nesses surtos no país, sendo responsável por aproximadamente 6% do total notificado ao Ministério da Saúde.

Diversos surtos humanos têm sido associados especialmente ao consumo de QALC no Brasil. Um surto de glomerulonefrite por Streptococcus equi sub. zooepidemicus acometeu 253 pessoas, causando muitas mortes e sequelas em Nova Serrana, Minas Gerais (MG), de 1997 a 1998 (Balter et al., 2000). Adicionalmente, cinquenta indivíduos ficaram doentes após consumirem QALC contaminados por enterotoxinas estafilocócicas em Manhuaçu, MG, em 1999 (Carmo et al., 2002). Casos de tuberculose zoonótica detectados em pacientes de Juiz de Fora, MG, de 2008 a 2010, foram associados a exposições zoonóticas, especialmente consumo de QALC (Silva et al., 2018). Por sua vez, um surto de toxoplasmose humana ocorrido no município de Montes Claros de Goiás, GO, de 2015-2016, foi associado principalmente ao consumo de QALC. Em um amplo surto de brucelose humana no Brasil, o consumo de lácteos crus foi o principal fator de risco detectado (Lemos et al., 2018).

Ademais, diversos perigos microbiológicos previstos em legislações nacionais têm sido detectados em QALC no Brasil, cujos riscos à saúde pública não podem ser negligenciados. Entre esses, destacam-se Salmonella spp. (Araújo 2004; Menezes et al., 2009) e L. monocytogenes (Zaffari et al., 2007; Carvalho, 2014). Dores et al. (2013), por outro lado, mostraram uma baixa taxa de produção de enterotoxinas clássicas, apenas tipos A e C, por cepas isoladas de S. aureus do queijo Minas Artesanal (QMA). Apesar de a maioria dos isolados não produzirem enterotoxinas clássicas, os autores alertaram que as altas contagens de S. aureus nas amostras de queijo analisadas podem representar possível risco da presença de enterotoxinas não clássicas, as quais não foram avaliadas no estudo.

Por outro lado, igualmente preocupante é o relato de diversos patógenos, a maioria zoonóticos, que não são previstos por legislações específicas para serem pesquisados em QALC, portanto negligenciados, e que podem ser encontrados neste alimento. Kobayashi et al. (2017) detectaram a presença de Campylobacter spp. em amostras de queijos obtidos de vacas leiteiras criadas às margens do rio Tietê, na grande São Paulo. Por sua vez, o gênero Brucella, que foi detectado em diversas amostras de QALC brasileiros, está entre os sete patógenos zoonóticos de maior prioridade global (Miyashiro et al., 2007; Silva et al., 2016; Kobayashi et al., 2017). Vale ressaltar que esse patógeno foi recuperado por cultivo em queijos Coalho e QMA, respectivamente, segundo Bezerra et al. (2019) e Silva et al. (2022), sobrevivendo por até 29 dias em QMAs infectados experimentalmente.

C. burnetii, outro patógeno altamente infeccioso e resistente ao calor, mantido na natureza por um amplo espectro de espécies animais, especialmente ruminantes, seus principais reservatórios, também precisa ser considerado. Classificado na categoria B de agente para bioterrorismo, altas taxas de prevalência de DNA de C. burnetii têm sido relatadas em queijos de origem bovina, ovina ou caprina em diversas regiões do mundo. Estudos indicam que C. burnetii pode permanecer viável após, pelo menos, 8 meses de maturação em queijos duros feitos com leite não pasteurizado, sob pH ácido e baixa atividade de água. No Brasil, o agente foi detectado recentemente pela primeira vez em QALC (Rozental et al., 2020; Nascimento et al., 2021) em diferentes regiões produtoras de QMAs.

M. bovis foi detectado em queijo coalho artesanal de duas regiões do Nordeste (Cezar et al., 2016), sendo este patógeno agente etiológico da tuberculose zoonótica em humanos, umas das quatro zoonoses de maior prioridade global. Carneiro et al. (2022) detectaram leite contaminado pelo complexo M. tuberculosis no Amazonas, a matéria-prima para fabricação de um tipo de QALC.

Pela primeira vez no Brasil células viáveis de M. avium spp. paratuberculosis (MAP) foram também recuperadas do queijo coalho por Faria et al. (2014), patógeno posteriormente identificado em outros queijos deste tipo (Albuquerque et al., 2019), o que implica na evidência deste alimento como uma possível fonte de exposição humana ao MAP; patógeno este suspeito de desencadear, entre outras, a doença de Crohn em humanos (Albuquerque et al., 2019). Como agravante, M. bovis e MAP sobrevivem à maturação e estocagem de QALC por mais de 60 dias, chegando a 10 meses em alguns tipos de queijos (Spahr et al., 2001; Verraes et al., 2015).

No Brasil, a avaliação da presença de vírus gastroentéricos na água e em alimentos prontos para consumo, como o leite e queijo, também não é exigida pelas normativas sanitárias vigentes – RDC 724/2022 e IN 161/2022 (Brasil, 2022). Em termos de segurança de alimentos, mundialmente, os norovírus são considerados os mais importantes agentes em surtos de gastroenterite aguda (GA) de origem alimentar de etiologia não bacteriana (Forsythe, 2010). São vírus geneticamente diversos e extremamente infecciosos e, consequentemente, mesmo em baixa concentração podem causar GA (Bosch et al., 2011). Além do norovírus, o adenovírus (AdV) também possui importância epidemiológica em surtos de GA, particularmente o AdV-40 e o AdV-41. Além disso, o AdV é recomendado como biomarcador de contaminação fecal, sendo considerado na avaliação da qualidade da água, devido a sua ampla distribuição, alta concentração, bem como estabilidade e resistência às condições ambientais adversas (Rames et al., 2016). Considerando-se que humanos e animais são hospedeiros do AdV, existe a possibilidade de transmissão zoonótica (Borkenhagen et al., 2019). Estudos virais em matrizes de queijos são bem escassos, e recentemente, três reportaram a presença de vírus gastroentéricos em queijos no Brasil. Silva et al. (2021), em um estudo transversal randomizado, demonstraram a presença de norovírus genogrupo I em 26,0% (26/100), AdV em 14,0% (14/100) e a codetecção de ambos em 3,0% (3/100) das amostras de QALC (QMA e Coalho) obtidas dos estados de MG e Piauí, no período de 2017 a 2018. Melgaço et al. (2018) detectaram o HAdV em 10% (9/10) e norovírus genogrupos I e II em 1,1% (1/90) das amostras de queijo Minas e do tipo prato comercializadas no estado do Rio de Janeiro, em 2015. Além disso, a presença de rotavírus A (RVA), outro importante vírus gastroentérico, foi apontada no estudo de De Castro Carvalho et al. (2020) em amostras de QALC obtidas da região de Mariana/MG, em 2015, após a ruptura de uma barragem que afetou a qualidade ambiental da região.

Considerações finais

É importante reforçar que os requisitos sanitários para a produção de QALC devem ser estabelecidos com o objetivo primordial de proteger a saúde da população, não devendo ser equivocadamente reduzidos a trâmites burocráticos para viabilizar determinada atividade comercial.

Entretanto, vários perigos microbiológicos detectados em QALC brasileiros, com a maioria deles sendo causas de zoonoses, ainda não fazem parte de legislações específicas direcionadas aos alimentos de origem animal no Brasil. Assim, como muitos dos patógenos negligenciados em QALC por legislações nacionais sobrevivem ao longo da maturação, os baixos tempos exigidos neste processo para diversos QALC brasileiros (< 25 dias) precisam ser revistos, levando em conta patógenos que não foram considerados pelos diversos estudos técnico científicos em curso, tais como Brucella, C. burnetii, Mycobacterium bovis e vírus entéricos, etc.

Portanto, o presente artigo tem como objetivo alertar autoridades sanitárias dos setores de Agricultura e Saúde, que esta questão fundamental à saúde humana precisa ser fortalecida e continuar a ser revista com um enfoque de Saúde Única. Por meio deste enfoque holístico, a autorização de produção e comercialização de QALC deve incluir o controle ou a eliminação de agentes zoonóticos, tais como os causadores da brucelose, em rebanhos cujos leites serão destinados à produção destes queijos, além de BPA e BPF ao longo da cadeia de produção deste alimento.

Ressalta-se que estas práticas que objetivam a segurança do alimento ao consumidor devem ser reforçadas por protocolos claros de inspeção final do produto e por trabalhos de educação continuada, direcionados tanto aos produtores como aos consumidores de tal alimento. Enfim, as questões histórico-culturais e socioeconômicas que envolvem os QALC são importantes, mas aquelas relacionadas à segurança do alimento e à proteção do consumidor devem ser igualmente priorizadas.

Autores: Marcio Roberto Silva1, João Batista Ribeiro1, Guilherme Nunes de Souza1, Karina Neoob de Carvalho Castro1, Henrique de Oliveira Frank1, Flábio Ribeiro de Araújo2, Elba Regina Sampaio de Lemos3, Marize Pereira Miagostovich3, Carina Pacheco Cantelli3, Jorlan Fernandes de Jesus3, Ricardo Souza Dias4, Ricardo José de Paula Souza e Guimarães5, Humberto Moreira Húngaro6, Maria Aparecida Scatamburlo Moreira7, André Almeida Santos Duch8, Rômulo Tadeu Pace de Assis Lage8, Liliane Denize Miranda Menezes8, Paulo Martins Soares Filho9, Antônio Augusto Fonseca Júnior9, Patrícia Gomes de Souza9, Juliana Nunes Carvalho10, Letícia Scafutto de Faria6, Amanda Gonelli Gonçalves6, Vitória Barbosa Conceição6, Sabrina Galvão de Andrade Bohnenberger6, Roberta de Matos Caetano4, Christina Pettan-Brewer11

1Embrapa Gado de Leite, 2Embrapa Gado de Corte, 3Fiocruz, 4Fundação Ezequiel Dias, 5Instituto Evandro Chagas, 6Universidade Federal de Juiz de Fora, 7Universidade Federal de Viçosa, 8Instituto Mineiro de Agropecuária, 9Ministério da Agricultura, Pecuária e Abastecimento, 10Agência de Defesa e Fiscalização Agropecuária do Estado de Pernambuco, 11Universidade de Washington

Referências

Albuquerque, P.P.F. et alli. Occurrence of Mycobacterium avium subsp. paratuberculosis in coalho cheese in the State of Pernambuco, Brazil. Arquivo Brasileiro de Medicina Veterinária e Zootecnia [online]. 2019, v. 71, n. 06 [Accessed 21 November 2022] , p. 1917-1921.

Araújo, R. A. B. M. Diagnóstico socioeconômico, cultural e avaliação dos parâmetros físico e microbiológicos do Queijo Minas Artesanal da região de Araxá. 2004. 121 f. Dissertação (Mestrado em Ciência e Tecnologia de Alimentos) – Universidade Federal de Viçosa, Viçosa, 2004.

Balter, S. et al. Epidemic nephritis in Nova Serrana, Brazil. Lancet, v. 355, n. 9217, p. 1776-1780, 2000.

Bezerra, S. S. et al. Detection of Brucella spp. in artisan cheese commercialized in Parnaíba, Piauí state, Brazil. Medicina Veterinária (UFRPE), v. 13, n. 1, p. 33–37, 2019.

Borkenhagen, L. K. et al. Are adenoviruses zoonotic? A systematic review of the evidence. Emerging Microbes & Infections, v. 8, n. 1, p. 1679-1687, 2019.

Bosch, A. et al. Analytical Methods for Virus Detection in Water and Food. Food Anaytical Methods, v. 4, n. 1, p. 4–12, 2011.

Brasil. Ministério da Saúde/Agência Nacional de Vigilância Sanitária/Diretoria Colegiada. Resolução da Diretoria Colegiada 724 de 1 de julho de 2022. Dispõe sobre os padrões microbiológicos dos alimentos e sua aplicação. Diário Oficial da União: seção 1, Brasília, DF, número 126, p.205, 06 de julho de 2022.

Brasil. Ministério da Saúde/Agência Nacional de Vigilância Sanitária/Diretoria Colegiada. Instrução Normativa 161 de 23 de dezembro de 2019. Estabelece as listas de padrões microbiológicos para alimentos. Diário Oficial da União: seção 1, Brasília, DF, n. 126, p.235, 06 de julho de 2022.

Carmo, L. S. et al. Food poisoning due to enterotoxigenic strains of Staphylococcus present in Minas cheese and raw milk in Brazil. Food Microbiology, v. 19, n. 1, p. 9-14, 2002.

Carneiro, P. A. M. et al. Milk Contamination by Mycobacterium tuberculosis Complex, Implications for Public Health in Amazonas, Brazil. Journal of Food Protection, v. 85, n. 11, p. 1667-1673, 2022.

Carvalho, JN. Detecção de Listeria spp. em queijos de coalho elaborados com leite cru e comercializados em Parnaíba-PI. Universidade Federal Rural de Pernambuco (Dissertação de mestrado), 2014.

Cezar, R. D. et al. Detection of Mycobacterium bovis in artisanal cheese in the state of Pernambuco, Brazil. International Journal Mycobacteriology, v. 5, n. 3, p. 269-272, 2016.

de Castro Carvalho, S. V., et al. Co-contamination of food products from family farms in an environmental disaster area in Southeast Brazil with pathogenic bacteria and enteric viruses. Archives of Virology, v. 165, n.3, p. 715–718, 2020.

Dores, M. T. et al. Enterotoxigenic potential of Staphylococcus aureus isolated from Artisan Minas cheese from the Serra da Canastra – MG, Brazil. Food Science and Technology, v. 33, n. 2 , p. 271-275, 2013.

Faria, A.C. et al. Short communication: Viable Mycobacterium avium subspecies paratuberculosis in retail artisanal Coalho cheese from Northeastern Brazil. Journal Dairy Science, v. 97, n. 7, p. 4111-4114, 2014.

Forsythe, S. J. The Microbiology of Safe Food. 3.ed. Nova Jersey: Wiley-Blackwell, 2010

Galbraith, N. S. et al. Outbreak of Brucella melitensis type 2 infection in London. British Medical Journal, v. 1, n. 5644, p. 612–614, 1969.

Kobayashi, P. F. et al. Detection of Brucella spp., Campylobacter spp. and Listeria monocytogenes in raw milk and cheese of uninspected production in the metropolitan area of São. Semina Ci. agr. ; 38(4): 1897-1904, 2017.

Langer, A. J. et al. Nonpasteurized Dairy Products, Disease Outbreaks, and State Laws—United States, 1993–2006. Emerging Infected Diseases, v. 18, n. 3, p. 385-391, 2012.

Lemos, T. S. et al. Outbreak of human brucellosis in southern Brazil and historical review of data from 2009 to 2018. PLoS Neglected Tropical Diseases, v. 12, n. 9, 2018.

Melgaço, F. G. et al. Assessment of viral and bacterial contamination of fresh and ripened semi-hard cheeses. Federation of European Microbiological Societies: Microbiology Letters, v. 365, n. 20, 2018.

Menezes, L. D. M. et al. Avaliação microbiológica do Queijo Minas Artesanal produzido em Minas Gerais em 2008. In: XVI Encontro nacional e II congresso latino americano de analistas de alimentos. 16. 2009, Belo Horizonte: Sociedade Brasileira de Analistas de Alimentos, 2009.

Miyashiro, S. et al. Detection of Brucella DNA in illegal cheese from São Paulo and Minas Gerais and differentiation of B19 vaccinal strain by means of the polymerase chain reaction (PCR). Brazilian Journal of Microbiology, v. 38, n. 1, p. 17-22, 2007.

Mungai, E. A.; Behravesh, C. B.; Gould, L. H. Increased outbreaks associated with nonpasteurized milk, United States, 2007-2012. Emerging Infectious Diseases, v. 21, n. 1, p. 119-22, 2015.

Nascimento, C. F. et al. Molecular Detection of Coxiella burnetii in Unstandardized Minas Artisanal Cheese Marketed in Southeastern Brazil. Acta Tropica, v. 220, n. 105942, 2021.

Pettan-Brewer, C. et al. From the Approach to the Concept: One Health in Latin America-Experiences and Perspectives in Brazil, Chile, and Colombia. Frontiers in Public Health, v. 9, p. 2021.

Rames, E. et al. Technical aspects of using human adenovirus as a viral water quality indicator. Water Research, v. 96, p. 308-326, 2016.

Rozental, T. et al. First molecular detection of Coxiella burnetii in Brazilian artisanal cheese: a neglected food safety hazard in ready-to-eat raw-milk product. Brazilian Journal of Infectious Diseases, v. 24, n. 3, p. 208-212, 2020.

Silva J. et al. Brucella abortus detected in cheese from the Amazon region: differentiation of a vaccine strain (B19) from the field strain in the states of Pará, Amapá and Rondônia, Brazil. Pesquisa Veterinária Brasileira, v. 36, n. 8, p. 705-710, 2016.

Silva, M. R. et al. Recovery of Brucella in raw milk Minas artisanal cheese approved for consumption by official inspection agency in Brazil: assessment of prevalence and risk factors through One Health integrated approaches. Transactions of The Royal Society of Tropical Medicine and Hygiene, v. 116, n. 11, p. 1091-1099, 2022

Silva, M. R. et al. Assessment of Viral Contamination of Five Brazilian Artisanal Cheese Produced from Raw Milk: a Randomized Survey. Food Environmental Virology, v. 13, n. 4, p. 528-534. 2021

Silva, M. R. et al. Risk factors for human Mycobacterium bovis infections in an urban area of Brazil. Memórias do Instituto Oswaldo Cruz [online], v. 113, n. 8, 2018.

Spahr, U.; Schafroth, K. Fate of Mycobacterium avium paratuberculosis in swiss hard and semihard cheese manufactured from raw milk. Applied and Environmental Microbiology, v. 67, n. 9, p. 4199-4205, 2001.

Verraes, C. et al., A review of the microbiological hazards of dairy products made from raw milk. International Dairy Journal; v. 50, p. 32-44, 2015.

Zaffari, C. B.; Mello, J. F.; da Costa, M. Qualidade bacteriológica de queijos artesanais comercializados em estradas do litoral norte do Rio Grande do Sul, Brasil. Ciência Rural [online], v. 37, n. 3, p. 862-867, 2007.

Visualização da postagem 39.845

13 min leituraA comercialização de queijos artesanais feitos de leite cru (QALC) é permitida em algumas partes do mundo, incluindo o Brasil, mas existem diversos riscos microbiológicos relacionados ao consumo deste alimento […]

.jpg)