5 min leituraA venda de alimentos na rua constitui uma das ocupações mais representativas da economia informal, especialmente nos países em desenvolvimento, possuindo um papel sócio-econômico importante do ponto de vista de emprego e renda. Seguindo a tendência do aumento de consumo de alimentos fora de casa, o segmento conhecido como food trucks, que consiste em pequenos veículos que abrigam equipamentos de cozinhas industriais e comercializam diversas refeições em vias e áreas públicas, ganhou mais adeptos pelo mundo e tornou-se uma opção de comida com qualidade gastronômica e com custo mais acessível, tanto em relação ao potencial de investimento quanto ao potencial de consumo.

Apesar desse crescimento, a alimentação fora do lar com comida de rua configura ainda uma preocupação para a saúde pública, uma vez que este tipo de comércio atua como veículo de contaminação, contribuindo para os surtos de toxinfecção alimentar. Além disso, diversos estudos concluíram que as instalações nem sempre são adequadas, não possuem uma fonte de água potável e as instalações sanitárias estão ausentes favorecendo a contaminação dos alimentos preparados e expostos para venda.

Até a presente data, não há no Brasil uma legislação que discipline a atividade dos food trucks. O primeiro local a possuir uma legislação para food truck foi São Paulo, que do ponto de vista da higiene e segurança de alimentos, prevê que as regras da ANVISA sejam cumpridas; que a instalação disponha de depósito de resíduos para posterior descarte e que sócios e auxiliares tenham comprovado o curso de boas práticas de higiene e manipulação de alimentos.

Ao contrário da legislação de São Paulo, a legislação do Rio de Janeiro não só descreve a obrigatoriedade de seguir as regras sanitárias previstas nas legislações vigentes para produtores de alimentos, mas também cita outras recomendações como obrigatoriedade de equipamentos específicos em condições suficientes para adequada conservação e distribuição dos alimentos, restrição da exposição de alimentos de ingestão direta sem proteção ao contato direto com o consumidor e contra poeira, animais e insetos, necessidade de utilizar matéria-prima de procedência e qualidade comprovada, e obrigatoriedade da presença de fonte própria e autônoma de água potável para higienização de mãos, utensílios e bancadas. Indica ainda que resíduos gerados devem ser recolhidos para posterior descarte de acordo com a legislação em vigor e que os manipuladores devem apresentar rigorosa higiene pessoal e de vestuário. Outros municípios também aprovaram leis municipais, como por exemplo Porto Alegre, Curitiba, Fortaleza, Salvador e Distrito Federal.

Alimentos produzidos nas ruas estão vulneráveis aos poluentes do ar e à contaminação dos ingredientes, uma vez que, geralmente, nestes locais se utilizam produtos mais baratos e realiza-se um mau armazenamento de grãos e farinhas. No caso dos food trucks, os fatores de contaminação e risco são maiores porque o ambiente é aberto e não controlado. Estudo realizado identificou que as principais fontes que contribuem para a contaminação microbiana dos alimentos são: o local de preparação, utensílios para cozinhar e servir, materiais crus, tempo e abuso de temperatura de alimentos cozidos e higiene pessoal dos vendedores. Outro estudo realizado para identificar os fatores de risco associados com food truck informa que pelo menos 94,73% dos veículos avaliados possuíam pelo menos um fator de risco. Como grande parte dos alimentos é preparada antecipadamente, geralmente no domicílio do vendedor, as condições de manipulação e o binômio tempo-temperatura podem comprometer a qualidade do produto que será comercializado.

Outro fator de risco de contaminação potencial é a exposição desses alimentos nas temperaturas entre 5º e 60ºC como uma zona de risco. Estudo realizado por Cortese em 2016 cita que apenas 19% das amostras avaliadas transportavam o alimento em refrigeração até o ponto de venda.

Em sua maioria, os riscos à saúde do consumidor estão relacionados à contaminação, sobrevivência e multiplicação de microrganismos patogênicos. Diversos estudos desenvolvidos em vários países demonstram que a possibilidade de contaminação microbiana destes produtos é fato incontestável, sendo identificada a veiculação de microrganismos como Escherichia coli, Staphylococcus aureus, Clostridium perfringens, Salmonella spp, Vibrio cholerae, entre outros.

Portanto, é preciso que existam não apenas normas rígidas para regulamentação do comércio, mas uma fiscalização atuante e o cumprimento das normas sanitárias já existentes para as boas práticas de fabricação e manipulação de alimentos. O controle e a segurança dos alimentos vendidos na rua em muitos países é um desafio, considerando que estes alimentos são frequentemente menos caros e prontamente disponíveis, o que produz grande volume de produção e menos cuidados com armazenamento e manipulação.

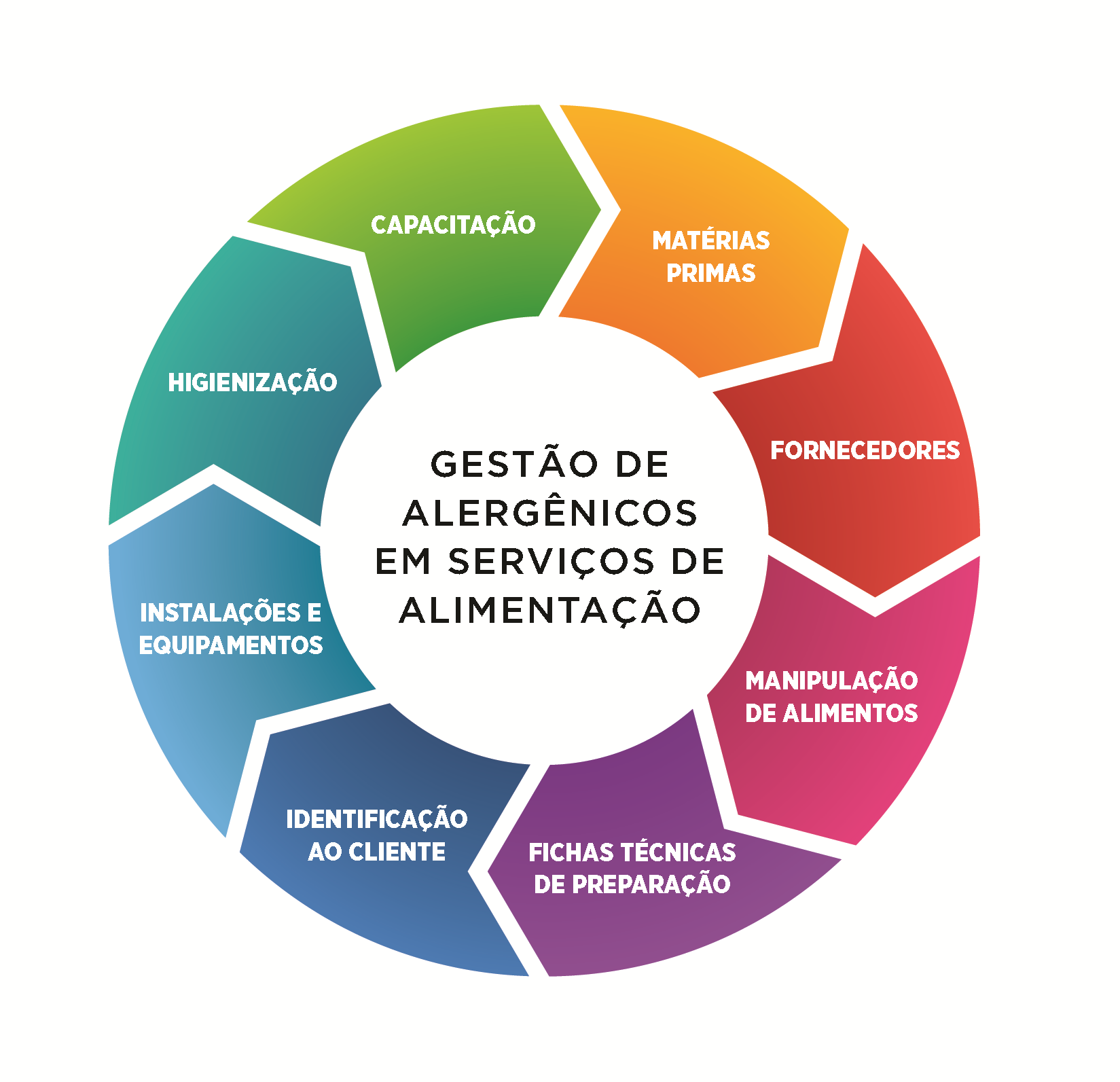

Apesar de serem amplamente apreciados pelo sabor, diversidade, baixo custo e papel social, os food trucks ainda representam um desafio do ponto de vista higiênico-sanitário. Considerando o impacto positivo do conhecimento sobre os procedimentos de manipulação adotados e seu impacto direto no controle de qualidade, os manipuladores de alimentos e gestores do setor devem ser capacitados obrigatoriamente em Higiene e Manipulação de Alimentos e os empreendedores que atuam nesse segmento devem ser sensibilizados sobre temas de qualidade e adoção de Boas Práticas de Fabricação. Visando prevenir a contaminação dos alimentos comercializados, é necessário desenvolver controles operacionais dos perigos que possam ser introduzidos na cadeia produtiva deste segmento.

Autoras: Juliana Ribeiro Diasa, Gustavo Luis de Paiva Anciens Ramosa,b, Iracema Maria de Carvalho da Horaa

a Instituto Federal de Educação, Ciência e Tecnologia do Rio de Janeiro (IFRJ), Departamento de Alimentos

b Universidade Federal Fluminense (UFF), Faculdade de Farmácia –

Referências

Alimi, B. A. (2017). Risk factors in street food practices in developing countries: A review. Food Science and Human Wellness. 6(2):217-219.

Asiegbu, C. V., Lebelo, S., Tabit, F. T. (2016). The food safety knowledge and microbial hazards awareness of consumers of ready-to-eat street-vended food. Food Control. 60:422-429.

Campos, J., Gil, J., Mourão, J., Peixe, L., Antunes, P. (2015). Ready-to-eat street-vended food as a potential vehicle of bacterial pathogens and antimicrobial resistance: An exploratory study in Porto region, Portugal. International Journal of Food Microbiology. 206:1-6.

Cardoso, R. C. V., Santos, S. M. C., Silva, E. O. (2009). Comida de rua e intervenção; estratégias e propostas para o mundo em desenvolvimento. Ciência e Saúde Coletiva. 14(4):1215-1224.

Cortese, R. D. M., Veiros, M. B., Feldman, C., Cavalli, S. B. (2016). Food safety and hygiene practices of vendors during the chain of street food production in Florianopolis, Brazil: A cross-sectional study. Food Control. 62:178-186.

Faw, B. V., TUTTLE, Joyce L. Mobile Food Trucks: California EHS-Net study on risks factors and inspection challenges. Journal of Environmental Health, p. 36- 37, 2014.

LIU, Zengran; Zhang, G., Zhang, X. (2014). Urban street foods in Shijiazhuang city, China: Current status, safety practices and risk mitigating strategies. Food Control. 41:212-218.

Proietti, I., Frazzoli, C., Mantovani, A. (2014). Identification and management of toxicological hazards of street food in developing countries. Food and Chemical Toxicology. 63:143-152.

Rane, S. (2016). Street Vended Food in Developing World: Hazard Analyses. 2011. Disponível em:<http://www.ncbi.nlm.nih.gov/pmc/articles/PMC3209856/>.

Rio de Janeiro. (2015). Decreto nº 40.251, de 16 de junho de 2015: Critérios para comercialização de alimentos em veículos automotores (comidas sobre rodas em áreas públicas e dá outras providências.

Roncancio, J. J. B., Quincazán, C. A. N., Cárdenas, A. P. (2015). Iniciativas, ações e políticas sobre as vendas de alimentos na via pública. Caderno de Saúde Pública. 23(1):17-24.

Samapundo, S., Climat, R., Xhaferi, R., Devlieghere, F. (2015). Food safety knowledge, attitudes and practices of street food vendors and consumers in Port-au-Prince, Haiti. Food Control. 50:457-466

Santos, A. P. F. (2016). O comércio de food truck em Salvador- BA; os proprietários, o planejamento do cardápio e as condições de operacionalização. 2016. 55f. Trabalho de Conclusão de Curso (Bacharelado em Gastronomia) – Graduação em Gastronomia, Universidade Federal da Bahia.

São Paulo. (2013). Lei nº 15.947, de 26 de dezembro de 2013: Regras para comercialização de alimentos em vias e áreas publicas – comida de rua.

Silva, E. G., Borges, F. H. G., Souza, A. M., Silva, A. A. (2016). Caracterização de food trucks presentes em eventos gastronômicos no município do Rio de Janeiro. Applied Tourism. 1(3):31-40.

Silva, G. L., Lima, L. F., Lourenço, N. S. (2015). Food truck na cidade de São Paulo e a influência do perfil do consumidor em sua longevidade: aspectos socioculturais. Revista FATEC Zona Sul. 2(1):1-23.

Souza, G. C., Santos, C. T. B., Andrade, A. A., Alves, L. (2015). Comida de rua: avaliação das condições higiênico- sanitárias de manipuladores de alimentos. Ciência e Saúde Coletiva. 20(8): 2329-2338.

Spinacé, N. (2014). A invasão dos Food Trucks. Disponível em: http://epoca.globo.com/vida/vida-util/gastronomia-e-estilo/noticia/2014/09/invasao-dos- bfood-trucksb.html>

Van Amson, G., Haracemiv, S. M. C., Masson, M. L. (2016). Levantamento de dados epidemiológicos relativos à ocorrências/ surtos de doenças transmitidas por alimentos (DTAs) no estado do Paraná Brasil, no período de 1978 a 2000. Ciência e Agrotectecnologia. 30(6):1139-1145.

Wilkens, F. (2014). O perfil dos consumidores do segmento de food truck no Brasil. 2014. 58f. Trabalho de Conclusão de Curso (MBA em Gestão Empresarial) – Programa de Pós-Graduação Lato Sensu em Gestão, Universidade do Vale dos Sinos.

Zain, M., Naing, N. (2002). Sociodemographic characteristics of food handlers and their knowledge, attitude and practice towards food sanitation a preliminary report. Southeast Asian Journal of Tropical Medicine and Public Health. 33(2):410-417.

5 min leituraA venda de alimentos na rua constitui uma das ocupações mais representativas da economia informal, especialmente nos países em desenvolvimento, possuindo um papel sócio-econômico importante do ponto de vista de […]