A presença de uma substância não autorizada nas sementes de gergelim da Índia gerou uma enxurrada de recalls de produtos em toda a Europa. O alerta de óxido de etileno foi levantado pela primeira vez pela Bélgica no início de setembro, mas agora diz respeito a quase 20 países. O óxido de etileno é um carcinógeno genotóxico após o consumo regular. Foi encontrado em quantidades acima de 186 ppm. A questão foi tão grave que um regulamento da União Europeia foi criado especificamente para gergelim originário da Índia (CE 1540/2020).

Sementes de gergelim foram utilizadas na produção de farinha e os produtos recolhidos incluem pães e bagels. Várias cadeias de supermercados na Bélgica retiraram produtos das prateleiras devido ao alto teor de resíduos nas sementes de gergelim.

O uso de óxido de etileno como pesticida e componente de produtos fitofarmacêuticos é proibido pela regulamentação da União Europeia, mas seu uso como parte de produtos biocidas é autorizado para alguns itens (não alimentícios). Se consultarmos o database de pesticidas da UE, veremos que o limite máximo de resíduo (LMR) de óxido de etileno para gergelim é de 0,05 ppm – este é igual ao limite de quantificação, de acordo com o regulamento CE 396/2005. O LMR foi definido com esse valor, justamente porque o óxido de etileno não é permitido como pesticida.

Para a FAO também não é permitido realizar o tratamento das sementes de gergelim com óxido de etileno – inclusive o óxido de etileno configura-se como pesticida banido por sua toxidade crônica.

No Brasil o óxido de etileno não está autorizado para uso em alimentos, ao contrário do Canadá e dos Estados Unidos, onde o uso ainda é permitido:

– De acordo com o 10 CFR §185, o FDA aprovou apenas a fumigação com óxido de etileno para especiarias cruas, vegetais desidratados e misturas de especiarias que não contenham sal. Seu uso em outros alimentos é proibido.

– No final de 2019, a Agência Reguladora de Controle de Pragas do Health Canada propôs estabelecer limites máximos de resíduos (MRL) para óxido de etileno em vegetais secos e sementes de gergelim para permitir a venda de alimentos que contenham esses resíduos. É um inseticida registrado no Canadá para uso em especiarias inteiras ou moídas e temperos naturais processados. Os MRLs propostos para o óxido de etileno de 7 partes por milhão (ppm) são os mesmos que as tolerâncias americanas. Não há MRLs do Codex listados para óxido de etileno em ou sobre qualquer mercadoria. Para ler sobre o trabalho do Canadá acesse aqui.

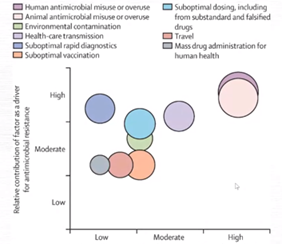

Diante disso, o óxido de etileno pode ser usado no controle de insetos como fumigante para especiarias, temperos e alimentos, para prevenir e/ou reduzir contaminantes microbiológicos, como Salmonella e E. coli, leveduras e fungos, coliformes e outros patógenos.

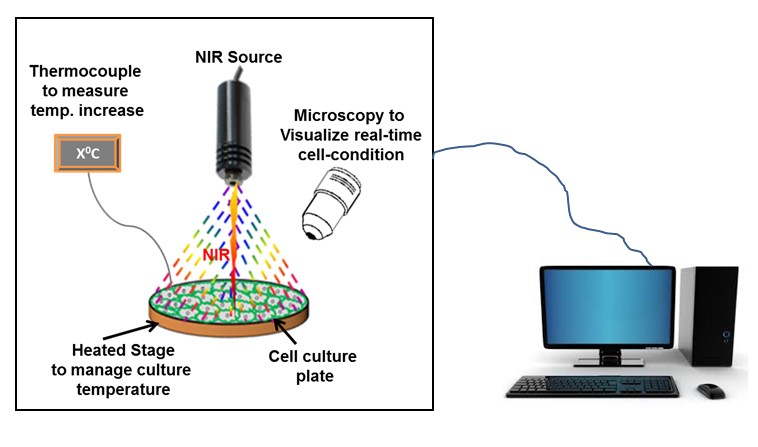

O gás de óxido de etileno (EO ou ETO) é bombeado para uma câmara hermética para esterilizar o que quer que esteja dentro. Normalmente, são coisas como dispositivos cirúrgicos e equipamentos odontológicos, mas este processo de tratamento também é usado para alguns itens comestíveis, como especiarias.

Quer sejam bactérias, vírus, fungos, insetos ou outros organismos, qualquer forma de vida na câmara de gás, é rapidamente morta. O EO altera proteínas em suas células, essenciais para a vida, e altera permanentemente seu DNA, deixando-as incapazes de sobreviver.

Uso de EO como um tratamento antimicrobiano é mais complexo do que vapor e irradiação devido ao grande número de variáveis que deve ser controlado para que o tratamento seja eficaz. De acordo com USP, as variáveis incluem temperatura, tempo de exposição, umidade, vácuo ou pressão positiva e concentração de gás.

Para complicar a avaliação, há denúncias de grupos militantes nos Estados Unidos que, na verdade, algumas empresas podem estar escolhendo especificamente esse tratamento porque ele não precisa ser divulgado. Ao contrário da irradiação, para a qual os EUA e a UE exigem rotulagem, o mesmo ainda não se aplica à esterilização por óxido de etileno.

Esse caso me chamou atenção e trouxe “bandeiras vermelhas” à minha mente – diante de tantas questões, suposições e informações (ou falta de), o que podemos aprender com ele?

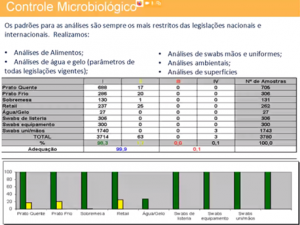

- Para indústrias que possuem o gergelim como matéria prima, um caso como esse leva a uma avaliação mais rigorosa: origem do fornecedor, revisão de especificações, com desdobramento dos estudos de segurança de alimentos da planta reavaliando perigo e risco;

- A importância de conhecer as legislações não apenas do país de fabricação do produto, mas também dos países de destino daquele produto – embora todas as normas de certificação de segurança de alimentos cobrem as questões regulatórias, será que o SGSA gerencia isso de forma efetiva? Adicionalmente aos requisitos regulatórios, e tão importante quanto, estão os requisitos de comunicação – muitas vezes as legislações foram levantadas, mas foram adequadamente comunicadas ao pessoal relevante? Ou muitas vezes foram sim comunicadas ao pessoal relevante mas alguém, em algum momento, tomou a decisão de realizar fumigação em um palete/carga de produto acabado e esqueceu de envolver a equipe de segurança de alimentos nesta decisão;

- Atividades de fumigação que podem acontecer na sua indústria foram adequadamente avaliadas pela ESA no que diz respeito ao produto utilizado (autorização de uso), capacidade e qualificação do prestador de serviço, levantamento e análise de perigos no estudo HACCP? Essas atividades estão sendo adequadamente monitoradas? O monitoramento das concentrações do produto utilizado e período de carência são alguns dos aspectos mais críticos de qualquer fumigação. Nas auditorias realizadas, internas e externas, estamos verificando se a empresa mantém o controle e gerenciamento destas atividades, ou está deixando essa responsabilidade na mão do prestador quase sem nenhum envolvimento da ESA?

Todos os pontos acima descritos, bem como outros questionamentos que um alerta rápido nos traz, podem e devem ser levantados pela ESA como uma ferramenta de abordagem na manutenção do SGSA proativo – reorientado e assegurando um sistema cada vez mais efetivo quanto às novas questões que são apresentadas em nosso dia-a-dia, tanto para este, quanto para outros eventos ou incidentes que possam aparecer futuramente.

4 min leituraA presença de uma substância não autorizada nas sementes de gergelim da Índia gerou uma enxurrada de recalls de produtos em toda a Europa. O alerta de óxido de etileno […]

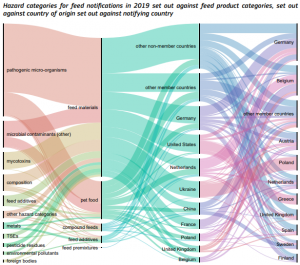

dequado de informações referentes a riscos para a saúde pública detectados. A diretriz é que sempre que um membro da EU dispõe de alguma informação relativa à existência de um risco à food ou feed safety, tal informação é internamente divulgada e medidas são tomadas rapidamente, de forma coordenada. Você pode ter mais informações no

dequado de informações referentes a riscos para a saúde pública detectados. A diretriz é que sempre que um membro da EU dispõe de alguma informação relativa à existência de um risco à food ou feed safety, tal informação é internamente divulgada e medidas são tomadas rapidamente, de forma coordenada. Você pode ter mais informações no