No dia 07/05/2021 foi publicada uma nova portaria que dispõe sobre o controle e vigilância da água para consumo humano. Ela entrou em vigor na data de sua publicação, substituindo o anexo XX da Portaria de Consolidação 05 de 2017, sendo que o anexo XX passa a ser anexo da Portaria 888. Confira a publicação na íntegra no Diário Oficial da União.

Vamos entender o que mudou?

Os requisitos sobre controle e vigilância da água para consumo humano estavam descritos em um anexo da portaria de consolidação que trata das ações e serviços de saúde do Sistema Único de Saúde (Anexo XX da Portaria de Consolidação nº05 de setembro de 2017) e a partir de agora estão dispostos em uma portaria específica que trata do controle e vigilância da água para consumo humano.

As mudanças se iniciam no capítulo que trata das exigências aplicáveis aos sistemas e soluções alternativas coletivas de abastecimento. O Art. 26 menciona que a instalação hidráulica predial ligada ao sistema de abastecimento de água não poderá ser também alimentado por outras fontes, o que pode gerar necessidade de modificações em alguns sistemas de abastecimento mistos (rede pública + poço artesiano, por exemplo).

O capítulo V da nova portaria 888 também traz grandes mudanças, das quais posso ressaltar o artigo 29, sobre o monitoramento de Escherichia coli:

- a determinação do monitoramento semanal de esporos e bactérias aeróbias em casos de a média geométrica de monitoramento ser maior ou igual ao limite estabelecido, a fim de avaliar a eficiência da remoção do micro-organismo na ETA;

- A necessidade de monitoramento de cistos de Giardia spp e Oocistos de Cryptosporidium, deve ser realizada mensalmente ao longo de 12 meses, caso a avaliação da média de 4 amostragens da eficiência do tratamento da ETA seja inferior a 2,5 log (99,7%);

- alteração no limite de oocistos de Cryptosporidium de 3,0 para agora 1,0 oocistos/L na avaliação da média aritmética no ponto de captação;

- a determinação do monitoramento de esporos de bactérias aeróbias pelo período de um ano, caso a concentração de oocistos seja inferior a 1 oocisto/L e a média geométrica móvel se mantenha superior ou igual a 1.000 Escherichia coli/100mL

- o cálculo da concentração de oocistos deve considerar um mínimo de 12 amostras ao longo de 12 meses (o anexo XX determinava 24 amostras ao longo de 12 a 24 meses).

- A dispensa da realização dos ensaios caso haja comprovação de que todos os filtros rápidos do sistema de tratamento produzam água com turbidez inferior a 0,3 uT.

No artigo 30, que trata dos sistemas e soluções alternativas coletivas de abastecimento de água com captação em mananciais superficiais, houve alteração do valor da concentração para desinfecção com ozônio para 0,34mg.min/L, o valor da concentração de ultravioleta na desinfecção para dose mínima de 2,1mJ/cm² para 90% de inativação de cistos de Giardia spp.

O artigo 31, que trata dos sistemas ou soluções alternativas coletivas de abastecimento de água supridas por manancial subterrâneo com ausência de contaminação por Escherichia coli, traz alternativas para desinfecção, utilizando ozônio, ultravioleta e estabelece os limites de concentração e tempo de contato para cada substância.

O artigo 32 especifica que deve haver cloro residual livre em toda extensão do sistema de distribuição e também nos pontos de consumo (no Anexo XX não especificava que o cloro residual deveria estar presente também nos pontos de consumo).

O artigo 34 menciona a aplicação de compostos isocianuratos clorados e determina que se deve seguir as diretrizes para os teores de cloro residual livre.

O artigo 37 apresenta as diretrizes para avaliação de resíduos radiológicos e traz 7 parágrafos novos estabelecendo amostras, níveis de triagem e concentração para monitoramento.

O artigo 39 contém os critérios para nitrito e nitrato, os quais não eram bem definidos no anexo anterior.

No capítulo VI, que traz as diretrizes para o plano de amostragem, logo no artigo 43, a nova portaria determina que as análises de clorofila-a passem a ser mensais (antes eram semanais).

No artigo 43, que traz critérios de amostragem para análises de cianotoxinas, houve mudanças em diversos critérios, os quais devem ser avaliados caso a caso com bastante cautela.

Os anexos, onde encontramos os limites analíticos mínimos e máximos, passaram por uma revisão bem apurada. A nova portaria estabelece os tempos de contato e concentração por temperatura e pH específicos para o tipo de manancial, superficial ou subterrâneo, em 6 anexos diferentes. A norma anterior não especificava o tipo de manancial para determinar o tempo de contato e concentração de acordo com a substância, pH e temperatura. Julgo essa mudança de extrema importância para aplicar de forma correta e eficaz os produtos de desinfecção.

Abaixo seguem, de forma resumida, as mudanças pontuais dentro de cada anexo:

| NOVA PORTARIA 888 | ANTIGO ANEXO XX PC 05/2017 |

|

Anexo 1 – padrão microbiológico permanece igual |

|

| Anexo 2 – padrão de turbidez (desinfecção, filtração rápida, filtração lenta e membrana filtrante) | Anexo 2 – padrão de turbidez (desinfecção, filtração rápida e filtração lenta apenas) |

| Anexo 9 – padrão de potabilidade para substâncias químicas (removidas algumas substâncias, alterados alguns limites de VMP e incluídas substâncias importantes como a epicloridrina que está presente em algumas mantas filtrantes e é possível contaminante de bisfenol- A) | Anexo 7- padrão de potabilidade para substâncias químicas |

| Anexo 10 – padrão de cianotoxinas (limites se mantiveram, e foi acrescentado o parâmetro Cilindrospermopsinas) | Anexo 8 – padrão de cianotoxinas |

| Anexo 11 – padrão organoléptico (foram removidos os parâmetros surfactantes, tolueno e xilenos e alterados diversos limites VMP) | Anexo 10 – padrão organoléptico |

| Anexo 12 – frequência de monitoramento em cianobactérias (alterada a frequência de monitoramento para a densidade £ 10.000 para trimestral) | Anexo 11 – frequência de monitoramento em cianobactérias |

| Anexo 13 – número mínimo de amostras e frequência para o controle físico-químico de qualidade da água (parâmetros, limites e frequência permanecem iguais, acrescendo epicloridrina com frequência mensal e cloreto de vinila com frequência semestral) | Anexo 12 – número mínimo de amostras e frequência para o controle de qualidade físico químico da água |

| Anexo 14 – número mínimo de amostras e frequência para o controle de qualidade microbiológico da água (manteve-se igual) | Anexo 14 – número mínimo de amostras e frequência para o controle de qualidade microbiológico da água |

| Anexo 15 – número mínimo de amostras e frequência mínima para o controle de qualidade da água de solução alternativa em função do tipo de manancial e ponto de amostragem (acrescentados os parâmetros Escherichia coli e residual de desinfetante. Parâmetros extremamente importantes) | Anexo 14 – número mínimo de amostras e frequência mínima para o controle de qualidade da água de solução alternativa em função do tipo de manancial e ponto de amostragem |

A nova portaria estabelece prazo de 24 meses de adequações para os parâmetros de dureza e de 12 meses para o monitoramento de esporos.

Essa nova publicação implicará em diversas mudanças nos planos de amostragem para as análises de potabilidade de água, portanto é de extrema importância que seja estudada a fundo, avaliando as alterações aplicáveis a cada situação.

Temos acompanhado diversas publicações e revisões da ANVISA. Nessa, novamente, o prazo determinado para revisão é de até 5 anos. Aguardemos as cenas dos próximos capítulos.

4 min leituraNo dia 07/05/2021 foi publicada uma nova portaria que dispõe sobre o controle e vigilância da água para consumo humano. Ela entrou em vigor na data de sua publicação, substituindo […]

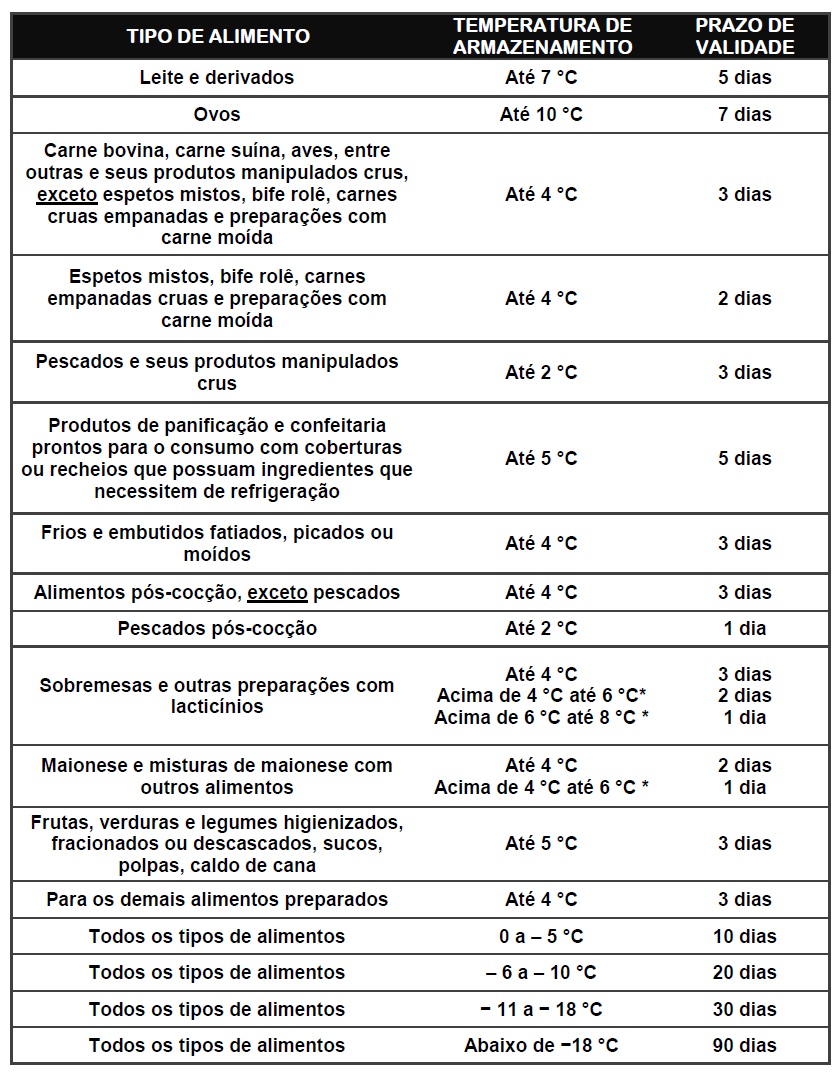

*Parâmetros estabelecidos exclusivamente pela Portaria 2619/2011, vigente no município de São Paulo.

*Parâmetros estabelecidos exclusivamente pela Portaria 2619/2011, vigente no município de São Paulo.