Normalmente imaginamos que o início da limpeza CIP é o enxágue inicial ou pré-enxágue, mas há uma etapa antes dessa. É a recuperação ou remoção de sólidos, que pode ter duas conotações:

- A recuperação de sólidos do produto, até o ponto em que a interface produto/água não afete a qualidade do produto. Em alguns casos, a mistura de água com resíduos sólidos não pode ser recuperada e é encaminhada para sistemas de filtração ou destinada para ração animal.

- Alguns resíduos de incrustações podem ser retirados dos equipamentos. Essa etapa é importante para que os resíduos sejam aproveitados como subprodutos ou encaminhados para ração animal.

Essas práticas podem ajudar na economia de água e redução de efluentes a serem tratados, gerando maior lucratividade da indústria.

Em algumas situações, esse início tem sido negligenciado e com isso há sobrecarga de sólidos na fase de pré-enxágue. Segundo uma ótica equivocada de economizar água e tempo, a etapa de pré-enxágue também nem sempre retira todos os resíduos, gerando a redução da eficácia da limpeza alcalina. Os problemas são:

- Limpeza ineficaz

- Redeposição de sujidades nas superfícies limpas

- Contaminação microbiana carreada

- Formação de biofilmes

Contudo, a ineficácia é causada pelo excesso de resíduos sólidos que satura as soluções de limpeza e impede que a solução aja sobre a superfície propriamente dita. Isto pode ser agravado quando o grau de resíduos é tão alto que causa a saturação da solução, gerando espuma e até gelatinização.

Fig.1 -Exemplo de solução saturada e gelatinizada

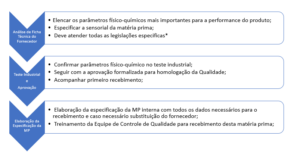

Os processos de limpeza CIP com apenas limpeza alcalina deveriam ser realizados da seguinte forma:

Fig.2 – Etapas de limpeza até enxague da limpeza alcalina

Fig.2 – Etapas de limpeza até enxague da limpeza alcalina

- Recuperação e remoção de sólidos,

- Enxágue inicial, realizado até a remoção completa de resíduos visíveis utilizando a água recuperada do final do enxágue após a limpeza alcalina,

- Limpeza alcalina realizada com solução limpa ou com qualidade adequada, com parâmetros corretos de concentração, tempo, temperatura e vazão,

- Enxágue, realizado com água potável e dividido em 3 etapas

- Recuperação de soda – interface água e solução de limpeza

- Descarte de interface água e solução de limpeza para eliminação de sujidades e sólidos

- Recuperação de água com baixa concentração de solução de limpeza.

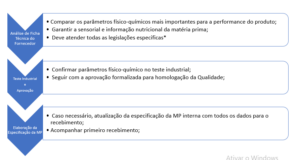

O EHEDG, por exemplo, sugere a troca das soluções ou monitoramento da qualidade da solução.

- Troca da solução alcalina nas seguintes condições:

- A cada 3 meses

- 30 ciclos

- Sujidades visíveis

- Quando o tanque for drenado

- Antes e após manutenção

b. Monitoramento da qualidade pode ser feito através de:

- Teor de carbonatos

- Alcalinidade

- Turbidez / teor de sólidos

- DQO

Em suma, quanto mais limpa estiver a solução alcalina, melhor será a eficácia da limpeza e menor será o risco de contaminações microbiológicas e físicas, e isso depende do início da limpeza.

Leia também:

Por que o termo “validar” é de grande importância na indústria de alimentos?

Você faz o armazenamento da água potável de acordo com princípios sanitários?

2 min leitura Normalmente imaginamos que o início da limpeza CIP é o enxágue inicial ou pré-enxágue, mas há uma etapa antes dessa. É a recuperação ou remoção de sólidos, que pode […]